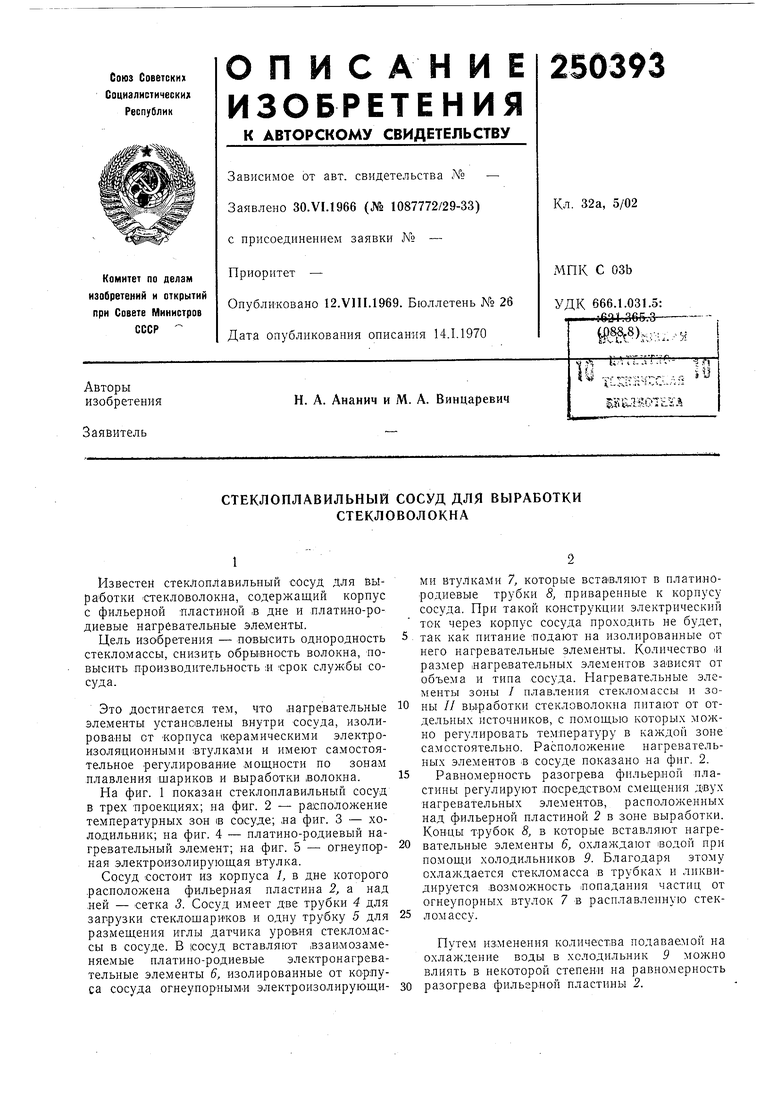

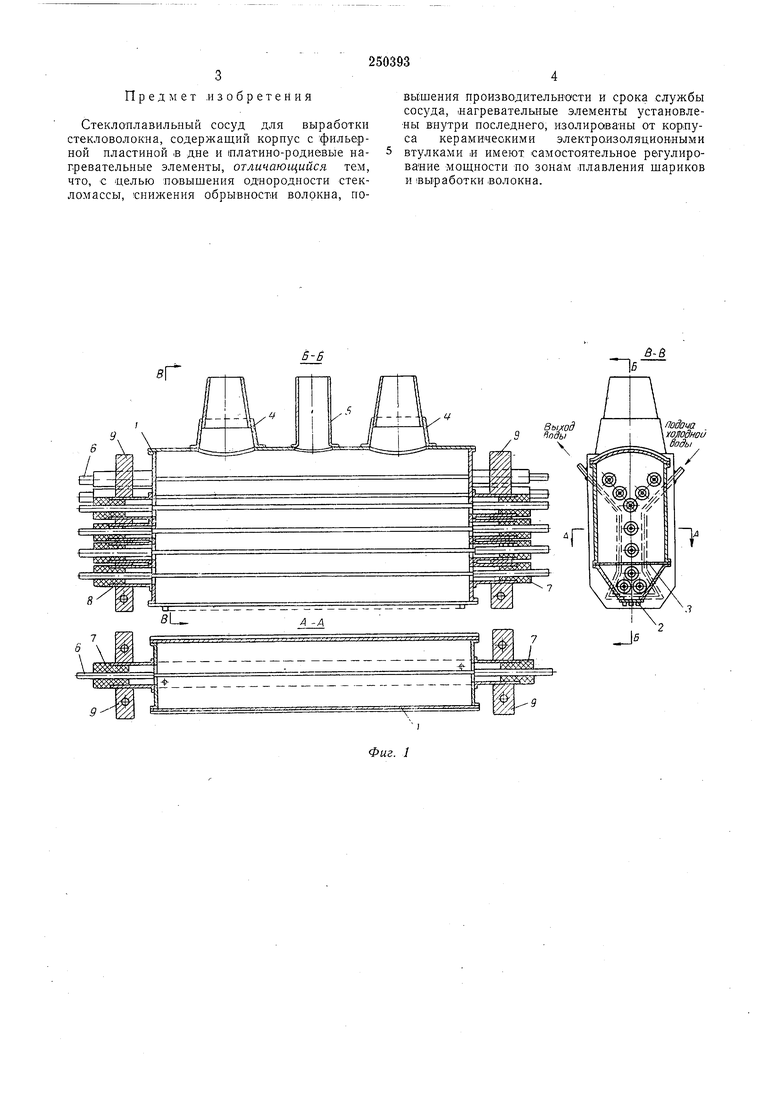

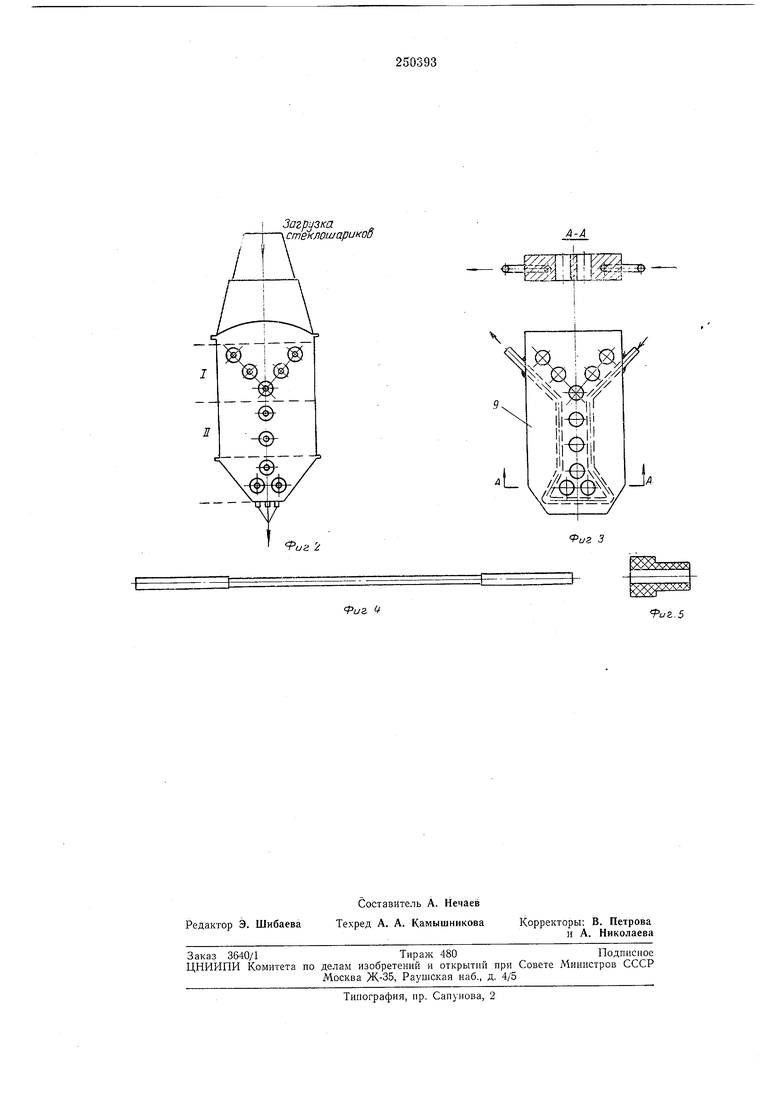

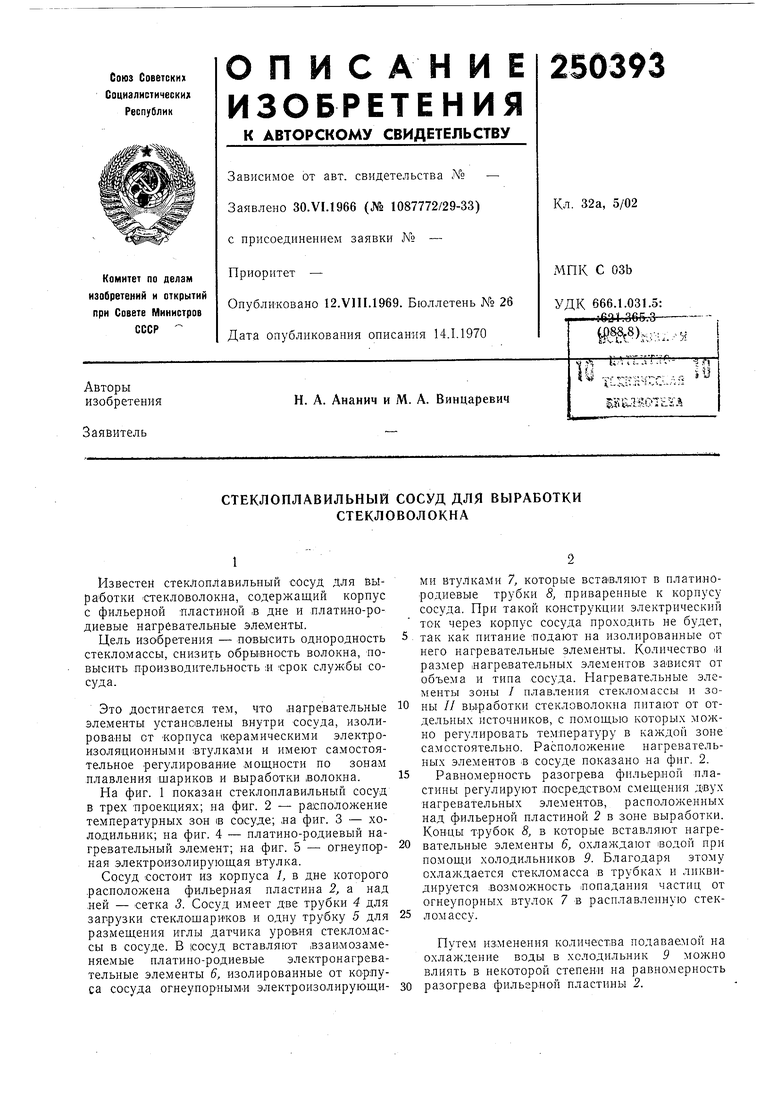

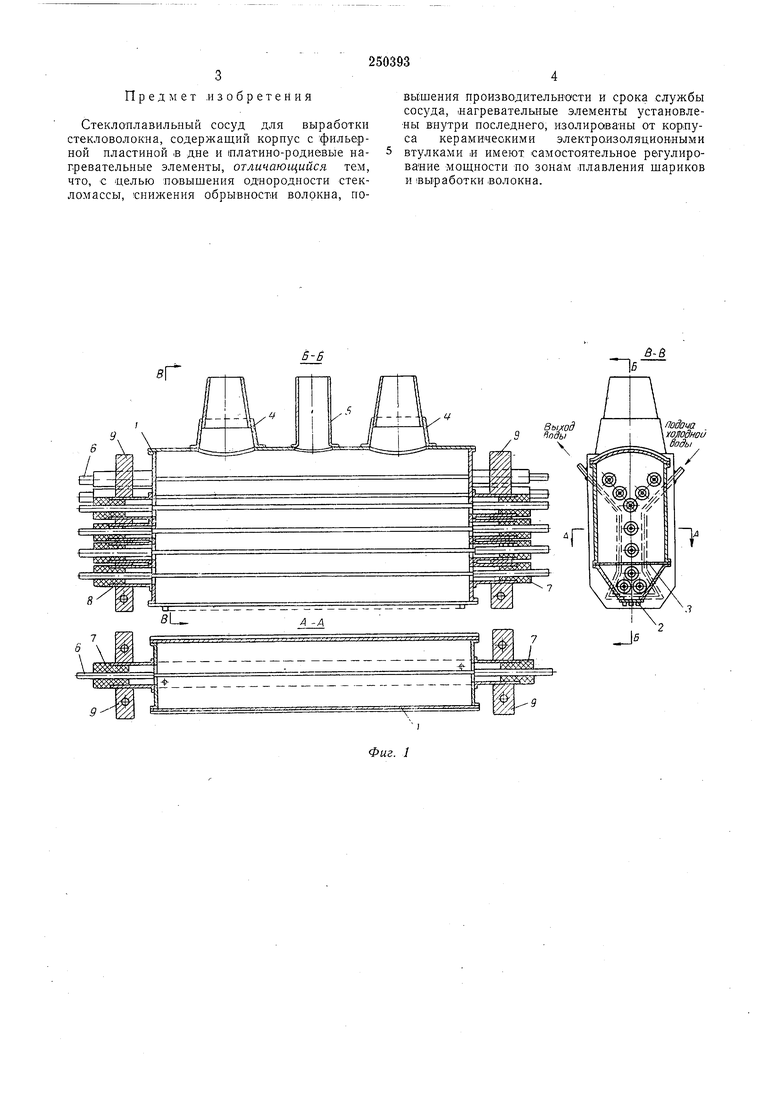

Известен стеклоплавильный сосуд для выработки -стекловолокна, содержащий корпус с фильерной пластиной в дне и платино-родиевые нагревательные элементы. Цель изо-бретения - повысить однородность стекломассы, снизить обрывность волокна, повысить производительность ;и срок слуЖбы сосуда. Это достигается тем, что нагревательные элементы установлены внутри сосуда, изолированы от корпуса 1керамическими электроизоляционными Втулками и имеют самостоятельное регулирование мощности по зонам плавления шариков и выработки 1волокна. На фиг. 1 показан стеклоплавильный сосуд в трех -проекциях; на фиг. 2 - расположение температурных зон в сосуде; на фиг. 3 - холодильник; на фиг. 4 - платино-родиевый нагревательный элемент; на фиг. 5 - огнеупорная электроизолирующая втулка. Сосуд состоит из корпуса /, в дне которого .расположена фильерная пластина 2, а над ней - сетка 3. Сосуд имеет две трубки 4 для загрузки стеклошариков и одну трубку 5 для размещения иглы датчика уровня стекломассы в сосуде. В сосуд вставля от взаимозаменяемые платино-родиевые электронагревательные элементы 6, изолированные от корнуса сосуда огнеупор-ныМИ электроизолирующиМИ втулками 7, которые вставляют в платинородиевые трубки 8, приваренные к корпусу сосуда. При такой конструкции электрический ток через корпус сосуда проходить не будет, так как питание подают на изолированные от него нагревательные элементы. Количество н размер нагревательных элементов зависят от объема и типа сосуда. Нагревательные элементы зоны / плавления стекломассы и зоны // выработки стекловолокна питают от отдельных источников, с помощью которых можно регулировать температуру в каждой зоне самостоятельно. Расположение нагревательных элементов в сосуде показано на фиг. 2. Равномерность разогрева фильерной нластины регулируют посредством смещения двух нагревательных элементов, расположенных над фнльерной пластиной 2 в зоне выработки. Концы трубок 8, в которые вставляют нагревательные элементы 6, охлаждают водой при помощи холодильников 9. Благодаря этому охлаждается стеклол1асса в трубках и л квидируется возможнОСть попадания частиц от огнеупорных втулок 7 в расплавленную стекломассу. Путем из,менения количества подаваемой на охлаждение воды в холодильник 9 можно влиять в некоторой степени на равномерность разогрева фиЛьерной пластины 2.

Предмет .изобретения

Стеклоплавильный сосуд для выработки стекловолокна, содержащий корпус с фильерной пластиной в дне и олагино-родиевые нагревательные элементы, отличающийся тем, что, с целью повышения однородности стекломассы, снижения обрывности волокна, повышения производительности и срока службы сосуда, .нагревательные элементы установлены внутри последнего, изолированы от корпуса керамическими электроизоляционными втулками ;И имеют самостоятельное регулирование мощности по зонам .плавления щариков и выработки волокна.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стеклоплавильная установка | 1981 |

|

SU962226A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ЛИНЕЙНОЙ ПЛОТНОСТИ СТЕКЛЯННОЙ НИТИ | 1991 |

|

RU2008282C1 |

| СТЕКЛОПЛАВИЛЬНЫЙ СОСУД | 1999 |

|

RU2147297C1 |

| СТЕКЛОПЛАВИЛЬНОЕ УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СТЕКЛОВОЛОКНА | 2000 |

|

RU2171235C1 |

| Стеклоплавильный сосуд для получения волокна | 1985 |

|

SU1271838A1 |

| Стеклоплавильный сосуд для выработки стекловолокна | 1976 |

|

SU614034A1 |

| Устройство для получения волокна из термопластичного материала | 1982 |

|

SU1058905A1 |

| Стеклоплавильный сосуд для формованияНЕпРЕРыВНОгО СТЕКляННОгО ВОлОКНА | 1979 |

|

SU842067A1 |

| Стеклоплавильный сосуд | 1980 |

|

SU885163A1 |

| СТЕКЛОПЛАВИЛЬНЫЙ СОСУД ДЛЯ ПОЛУЧЕНИЯ СТЕКЛОВОЛОКНА | 2000 |

|

RU2167834C1 |

Фиг. 1

Загрцзка

стеклошариков

г

А-А

Ч

.L

Риг 3

. f

iboa.s

Даты

1969-01-01—Публикация