(54) СТЕКЛОПЛАВИЛЬНЫЙ СОСУД

| название | год | авторы | номер документа |

|---|---|---|---|

| Стеклоплавильный сосуд для вытягивания элементарных нитей | 1988 |

|

SU1527196A1 |

| Устройство для получения волокна из термопластичного материала | 1982 |

|

SU1058905A1 |

| Стеклоплавильный сосуд | 1981 |

|

SU966050A1 |

| Стеклоплавильный сосуд для получения волокна | 1983 |

|

SU1110760A2 |

| Стеклоплавильный сосуд | 1975 |

|

SU544620A1 |

| СТЕКЛОПЛАВИЛЬНОЕ УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СТЕКЛОВОЛОКНА | 2000 |

|

RU2171235C1 |

| Стеклоплавильный сосуд | 1980 |

|

SU897721A1 |

| Стеклоплавильный сосуд для формованияНЕпРЕРыВНОгО СТЕКляННОгО ВОлОКНА | 1979 |

|

SU842067A1 |

| ВСЕСОЮЗНАЯ ПДТРНТШ1.ТГ>&:ЯЙ'.!Р»^?йй1БИБЛ^'ЮТЕКА | 1971 |

|

SU316658A1 |

| Стеклоплавильная установка | 1981 |

|

SU962226A1 |

t

Изобретение относится к промышленности строительных материалов, в частности к оборудованию заводов стеклянного волокна.

Известен стеклоплавильный сосуд, содержащий корпус с токоподводами, в нижней части которого размещена фильерная пластина, а верхняя часть корпуса снабжена крышкой. Токоподводы расположены на торцовых стенках корпуса сосуда вертикально, поверхности их перпендикулярны поверхности фильерной пластины 1.

Такая конструкция не обеспечивает достаточно равномерной температуры по длине фильерной пластины, что не позволяет получать одинаковый расход стекла с каждой фильеры при вытягивании грубых элементарных нитей для последующего формования полотна стеклобумаги из супертонкого волокна (СТВ) равномерной структуры в продольном направлении. Неравномерность распределения температуры по длине фильерного поля (более низкая температура у крайних фильер) обусловливается наличием близко расположенных водоохлаждаемых токоподводящих зажимов, что снижает температуру крайних фильер сосуда. В таких конструкциях

стеклоплавильных сосудов расход стекла крайних фильер составляет 0,5 величины расхода фильер, расположенных в средней части фильерной пластины.

Наиболее близким к предлагаемому, по технической сущности и достигаемому результату является стеклоплавильный сосуд, включающий корпус с токоподводами, в нижней части кото0рого выполнена фильерная пластина, а верхняя снабжена крышкой 2.

Эта конструкция позволяет выравнять температуру по щирине фильерного поля, однако не решает вопроса 5 выравнивания температуры по ее длине, так как и в этом случае не устраняется снижение температуры крайних фильер сосуда вследствие дополнительного отбора тепла водоохлаждаемыми токо0 зажимами.

Цель изобретения - повышение качества нитей за счет достижения одинакового расхода стекла с каждой фильеры.

5

Поставленная цель достигается тем, что в стеклоплавильном сосуде, для фор.мования элементарных нитей иэ расплава неорганических материалов, преимущественно стекла, включающем корпус с токоподводами, в нижней части

которого выполнена фильерная пластина, а верхняя снабжена крышкой, токоподводй расположены на боковых стенках корпуса сосуда горизонтально и параллельно фильерной пластине, отношение расстояния от фильерной пластины до токоподводов к расстоянию от фильерной пластины до крышки находится в пределах 0,3-0,8 и при этом отношение длины токоподвода к длине фильерной пластины составляет 0,40,7.

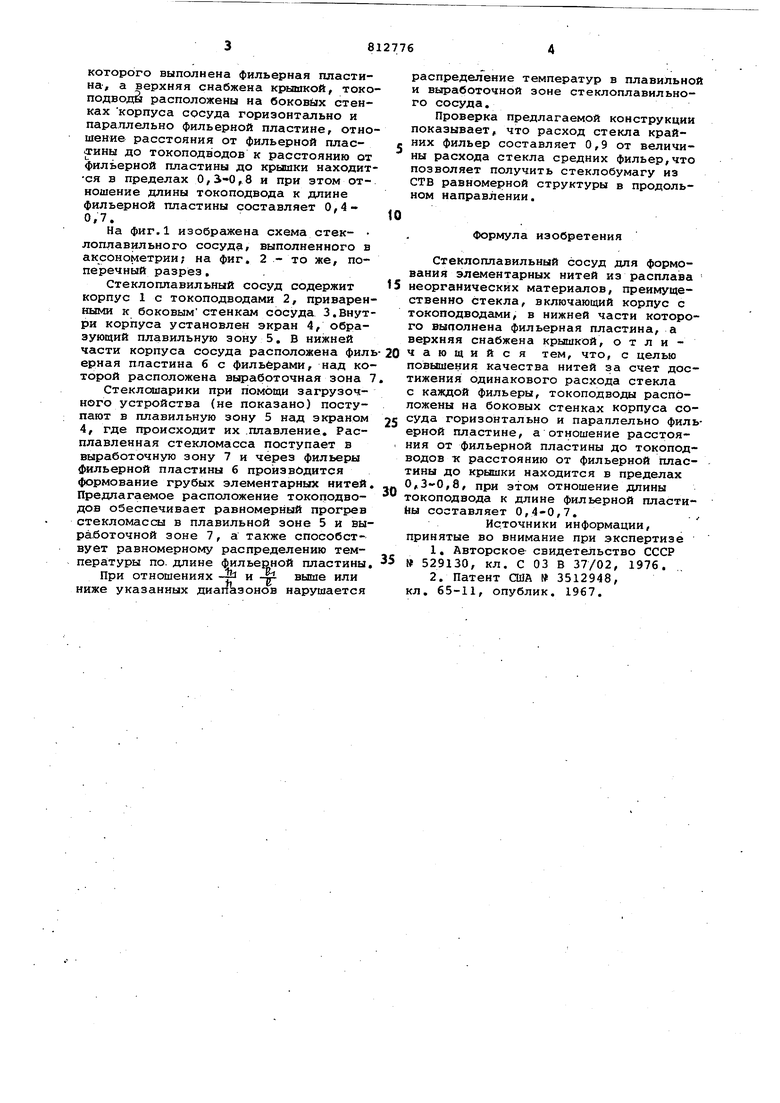

На фиг.1 изображена схема стек- лоплавильного сосуда, выполненного в аксонометрии; на фиг. 2 - то же, поперечный разрез. .

Стеклоплавильный сосуд содержит корпус 1 с токоподводами 2, приваренными к боковымстенкам сосуда 3.Внутри корпуса установлен экран 4, образующий плавильную зону 5. В нижней части корпуса сосуда расположена фильерная пластина б с фильерами, над которой расположена выработочная зона 7

Стеклошарики при помощи загрузочного устройства (не показано) поступают в плавильную зону 5 над экраном 4, где происходит их плавление. Расплавленная стекломасса поступает в выработочную зону 7 и через фильеры фильерной пластины б производится формование грубых элементарных нитей. Предлагаемое расположение токоподводов обеспечивает равномерный прогрев стекломассы в плавильной зоне 5 и выработочной зоне 7, а также способствует равномерному распределению температуры по. длине фильеоной пластины.

При отношениях - и - выше или ниже указанных диагшзонов нарушается

распределение температур в плавильно и выработочной зоне стеклоплавильного сосуда.

Проверка предлагаемой конструкции показывает, что расход стекла крайних фильер составляет 0,9 от величины расхода стекла средних фильер,что позволяет получить стеклобумагу из СТВ равномерной структуры в продольном направлении.

Формула изобретения

Стеклоплавильный сосуд для формования элементарных нитей из расплава неорганических материалов, преимущественно стекла, включающий корпус с токоподводами, в нижней части которого выполнена фильерная пластина, а верхняя снабжена крышкой, отличающийся тем, что, с целью повышения качества нитей за счет достижения одинакового расхода стекла с каждой фильеры, токоподводы расположены на боковых стенках корпуса сосуда горизонтально и параллельно фильерной пластине, а отношение расстояния от фильерной пластины до токоподводов тс расстоянию от фильерной пластины до крышки находится в пределах 0,3-0,8, при зтом отношение длины токоподвода к длине фильерной пластиЬы составляет 0,4-0,7..

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-03-15—Публикация

1979-05-22—Подача