(54) СПОСОБ ПОЛУЧЕНИЯ ПРОСТОГО СУПЕРФОСФАТА, СОДЕРЖАЩЕГО МИКРОЭЛЕМЕНТЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения удобрения | 1980 |

|

SU983121A1 |

| Способ получения гранулированного суперфосфата,содержащего микроэлементы | 1982 |

|

SU1114671A1 |

| Способ получения суперфосфата, обогащенного микроэлементами | 1981 |

|

SU975697A1 |

| Способ получения суперфосфата,обогащенного микроэлементами | 1982 |

|

SU1049461A1 |

| Способ получения суперфосфата с микроэлементами | 1990 |

|

SU1724652A1 |

| Способ получения марганецсодержащего гранулированного суперфосфата | 1986 |

|

SU1444325A1 |

| Способ получения суперфосфата | 1980 |

|

SU941333A1 |

| Способ получения простого гранулированного суперфосфата | 1985 |

|

SU1326571A1 |

| Способ получения обогащенного суперфосфата | 1985 |

|

SU1379297A1 |

| Способ получения аммофоса | 1980 |

|

SU963981A1 |

Изобретение относится к способу получения простого суперфосфата из апатитового концентрата, содержащего микроэлементы.

Известен способ получения простого суперфосфата, содержащего микроэлементы, путем увлажнения шихты микроэлементсодержащей водой при соотношении 10-14 вес.ч. на I вес.ч. фосфатного сырья l.

Недостатками известногоспособа являются низкое содержание усвояеWro Р.2.О5- в готовом продукте (i9%) , а также наличие только одного микроэлемента-бора.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения простого суперфосфата, содержащего микроэлементы, путем разложения фосфатного сырья отработанной серной кислотой, в которую предварительно вводят молибденосодержащий раствор 2,

Недостатками известного способа являются низкое содержание усвояемо го в готовом продукте (.19,6%7, наличие только одного питательного микроэлемента - Мо и слеж ваемость

продукта гигроскопическая точка (60-65 .

Цель изобретения - повышение содержания РлОр

в готовом продукте

при одновременном улучшении физикохимических свойств и обогащение микроэлементами.

Поставленная цель достигается тем, что в способе получения простого

10 суперфосфата, содержащего микроэлементы, путем разложения фосфатного сырья серной кислотой в присутствии микроэлементсодержащего раствора с последующей 1ранул5эдией полученного

15 продукта, в качестве микроэлементсодержащегчэ раствора используют рудничную воду.

Рудничную воДу можно предваритель20но вводить в исходное фосфатное сырье в количестве 10-15 вес.ч. на 100 вес.ч фосфатного сырья.

Возможно также введение рудничной воды на стадии разложения фосфатного

25 сырья в количестве 10-15 вес.ч. на 100 вес.ч. фосфатного сырья, i Возможно также введение рудничНСЙ1 воды на стадию грануляции в количестве 8-15 вес.ч. на 100 вес.ч.

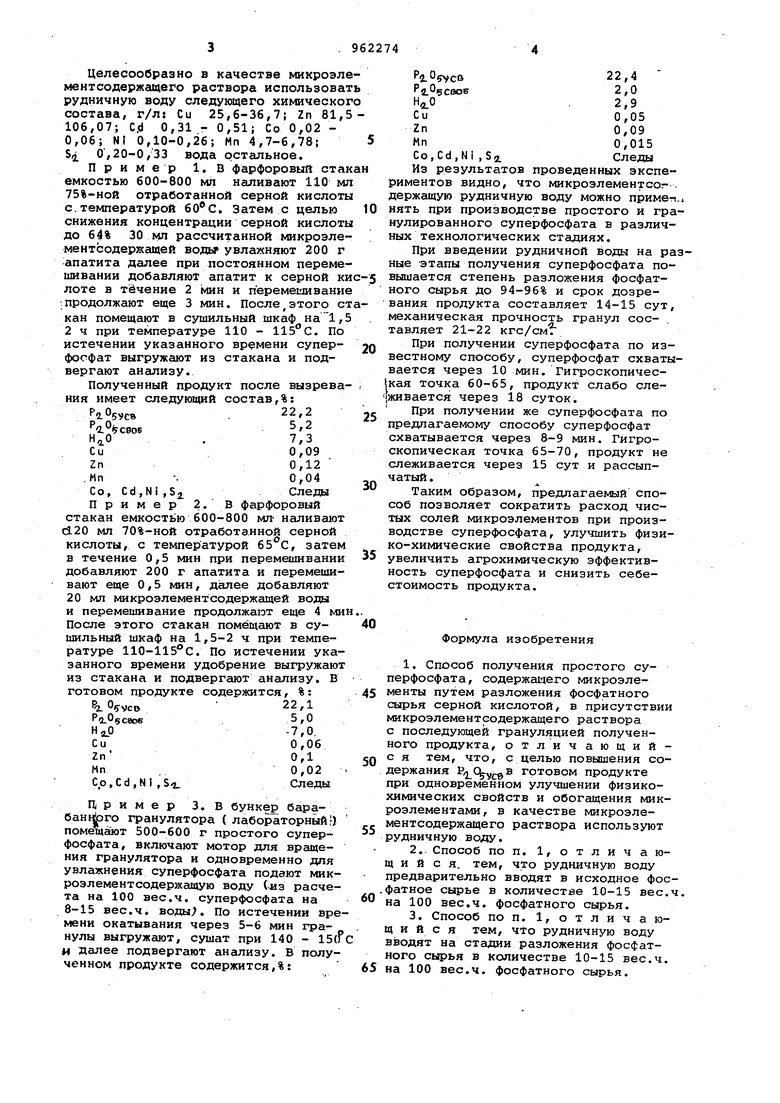

30 :суперфосфата. Целесообразно в качестве микроэле ментсодержащего раствора использоват рудничную воду следующего химическог состава, г/л; Си 25,6-36,7; Zn 81,5 106,07; C.d 0,31 - 0,51; Со 0,02 0,06; N1 0,10-0,26; Мп 4,7-6,78; 5, 0,20-0,33 вода остальное. Пример 1. В фарфоровый стак емкостью 600-800 мл наливают 110 мл 75%-ной отработанной серной кислоты с,температурой . Затем с целью снижения концентрации серной кислоты до 64% 30 МП рассчитанной микроэлементсодержащей воды увлажняют 200 г апатита далее при постоянном перемешивании добавляют апатит к серной ки лоте в течение 2 мин и перемегзиванне .продолжают еще 3 мин. После,этого ст кан помещают в сушильный шкаф на 1,5 2 ч при температуре 110 - 115 С. По истечении указанного времени суперфосфат выгружают из стакана и подвергают анализу. Полученный продукт после вызрева ния имеет следующий состав,%: P OSVCB22,2 Ра Осевое5,2 .О,7,3 Си0,09 Zn0,12 .МП -.0,04 Со, Cd.Ni,SiСледы Пример 2.В фарфоровый стакан емкостью 600-800 мл- наливают с120 мл 70%-ной отработанной серной кислоты, с температурой 65 С, затем в течение 0,5 мин при перемешивании добавляют 200 г апатита и перемешивают еще О,5 мин, далее добавляют 20 мл микроэлементсодержащей воды и перемешивание продолжают еще 4 ми После этого стакан помещают в сушильный шкаф на 1,5-2 ч при температуре 110-115С. По истечении указанного времени удобрение выгружают из стакана и подвергают анализу. В готовом продукте содержится, %: %. Обусо Po-Osceoe Co.Cd.NI,5 П| р и м е р 3. В бункер барабанйрго гранулятора ( лабораторный-) помемают 500-600 г простого супёрфосфата, включают мотор для вращения гранулятора и одновременно для увлажнения суперфосфата подают микрозлементсодержащую воду (чиз расчета на 100 вес.ч. суперфосфата на 8-15 вес.ч. воды. По истечении вре мени окатывания через 5-6 мин гранулы выгружают, сушат при 140 - 15(Г и Далее подвергают анализу. В полученном продукте содержится,%: 22,4 Pa-Offvco 2,0 Р 2.0 свое 2,9 0,05 0,09 0,015 Co,Cd,Ni,Si Следы Из результатов проведенных экспериментов видно, что микроэлементсог- . держащую рудничную воду можно примеп,, нять при производстве простого и гранулированного суперфосфата в различных технологических стадиях. При введении рудничной воды на разные этапы получения суперфосфата повышается степень разложения фосфатного сырья До 94-96% и срок дозревания продукта составляет 14-15 сут, механическая прочность гранул составляет 21-22 кгс/см При получении суперфосфата по известному способу, суперфосфат схватывается через 10 мин. Гигроскопическая точка 60-65, продукт слабо слеживается через 18 суток. При получении же суперфосфата по предлагаемому способу суперфосфат схватывается через 8-9 мин. Гигроскопическая точка 65-70, продукт не слеживается через 15 сут и рассыпчатый. Таким образом, предлагаемый способ позволяет сократить расход чистых солей микроэлементов при производстве суперфосфата, улучшить физико-химические свойства продукта, увеличить агрохимическую эффективность суперфосфата и снизить себестоимость продукта. Формула изобретения 1. Способ получения простого суперфосфата, содержащего микроэлементы путем разложения фосфатного сырья серной кислотой, в присутствии микроэлементсодержащего раствора с последующей грануляцией полученного продукта, отличающийс я тем, что, с целью повышения содержания P C yj-gB готовом продукте при одновременном улучшении физикохимических свойств и обогащения микроэлементами, в качестве микроэлементсодержащего раствора используют рудничную воду. 2.Способ по п. 1, отличающий с я. тем, что рудничную воду предварительно вводят в исходное фосфатное сырье в количестве 10-15 вес.ч. на 100 вес.ч. фосфатного сырья. 3.Способ по п. 1, отличающий с я тем, что рудничную воду вводят: на стадии разложения фосфатного сырья в количестве 10-15 вес.ч. на 100 вес.ч. фосфатного сырья.

5 , 962274 .6

Авторы

Даты

1982-09-30—Публикация

1980-07-14—Подача