1

Изобретение относится к вакуумно-выдувным машинам и может быть использовано в стекольной промышленности для формования стеклянной тары большой емкости.

Известна вакуумно-выдувная машина, содержащая черновые, промежуточные и чистовые раскрывные формы, половинки которых связаны с индивидуальным пневмоприводом, устройство для переноса заготовки из одной формы в другую и системы силовых цилиндров.

С целью повышения производительности предлагаемого устройства его горловое кольцо черновой формы взаимодействует с направляющим копиром, выполненным в виде паза криволинейной формы, в котором размещен рояльный ролик, закрепленный на штоке пневмоцилиндра, а устройство для переноса заготовки выполнено в виде вилки, шарнирно укрепленной на подпружиненном рычаге.

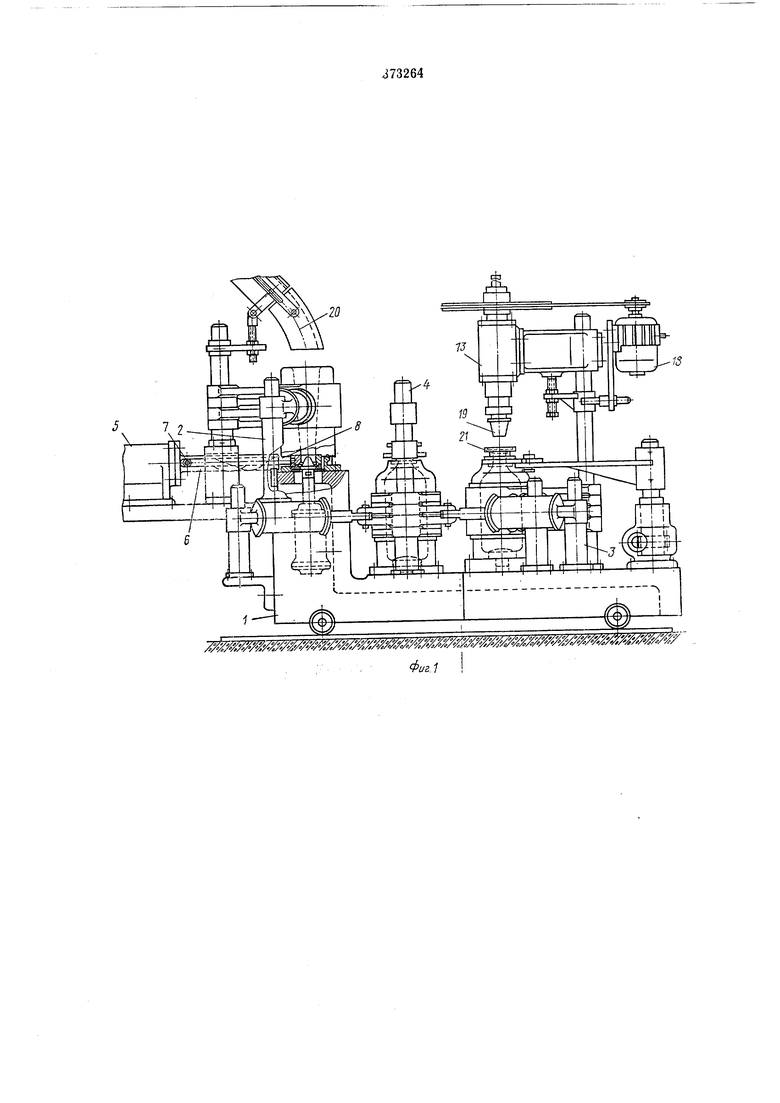

Сущность предлагаемой машины поясняется фигурами 1 и 2.

Машина имеет плиту Л на которой установлены черновые формы 2 для формования горла и пульки, промежуточные формы 3 для дальнейшего формования заготовки, чистовые формы 4 для окончательного формования, пневмоцилиндр 5 с направляющим копиром б, по криволинейному пазу которого перемещается рояльный ролик 7, установленный на щтоке 8 пневмоцилиндра 5, пневмопривод 9 с реечной передачей для переноса изделия из промежуточной формы в чистовую с помощью составного рычага 10 и захвата 11, который пруживой 12 и пальцем механизма 13 для калибровки горла изделия под стеклянную пробку удерживается от поворота относительно рычага 10.

Формы состоят из держателей 14, в которых

устанавливаются полуформы 15. В свою очередь, держатели 14 шарнирно монтируются на штоках 16 пневмоцилиндра 17. Каждая половинка этих держателей шарнирно связана со штоком индивидуального пневмопривода

17. Наличие шарнирных соединений обеспечивает равномерное распределение усилий запирания и автоматическую самоцентровку цилиндров в оптимальное положение в момент запирания.

В конструкции устройства предусмотрен механический переворот формы пулькой, осуществляемый при помощи пневмоцилиндра и направляющего копира, по криволинейному пазу которого перемещается закрепленный на

штоке-порщне пневмоцилиндра рояльный ролик. При возвратно-поступательном движении, вследствие перемещения ролика по криволинейному пазу, шток поворачивается вокруг своей оси на 180°. На конце штока устанавливается раскрывное горловное кольцо,

которое при движении штока вперед также поворачивается на 180°, обеспечивая передачу пульки в промежуточную форму.

Конструкция механизма 13 включает электродвигатель 18, от которого получает вращение калибр 19, эксцентрично закрепленный относительно оси вращения. Шток и калибр имеют возможность возвратно-поступательного перемепдения и одновременно служат частью трубопровода, через который подается сжатый воздух на промежуточное формование стеклоизделий (заготовки).

Технологический процесс выработки стеклоизделия начинается с момента подачи капли стекломассы, направляемой лотками 20 в формующую полость закрытых и запертых пневмоприводом полуформ 15. На этой позиции происходит окончательное формование горла изделия с помощью вакуума или сжатого воздуха. По окончании операции черновая форма раскрывается, а пулька, удерживаемая горловыми кольцами, с помощью цилиндра 5 переносится, с одновременным поворотом на 180°, в раскрытые промежуточные полуформы. При передаче горловое кольцо 2} вместе с пулькой устанавливается в паз захвата 11, после чего полуформы, закрываясь, охватывают горловое кольцо, обеспечивая плотность его запирания, а шток 8 цилиндра 5 возвращается в исходное положение, где на его конец вновь устанавливается горловое кольцо.

В промежуточной форме калибруется горло изделия с одновременным формованием промежуточной заготовки.

По окончании этой операции промежуточпая заготовка и горловое кольцо с помощью привода 9 переносится в раскрытые чистовые формы 15, где оно удерживается вилкой 22. Чистовые полуформы, закрываясь, вновь охватывают выступающую из-под вилки 22 часть горлового кольца 2.1, центруя его с формующей полостью чистовой формы 15. После этого захват 11 возвращается в исходное положение, причем во избежание заклинивания или поломки при выходе из горлового кольца захват // поворачивается относительно оси 23, а в исходное положении возвращается под действием пружины растяжения 12.

Окончательно отформованное изделие переносится в печь отжига, где освобождается от горлового кольца, . которое возвращается на позицию формования горла и пульки. В такой последовательности технологические операции формования повторяются.

Выработка изделий с винтовым горлом осуществляется в аналогичной последовательности с разницей только в том, что в этом случае механизм 13 для калибровки горла стеклоизделий не требуется.

Предмет изобретения

Вакуумно-выдувная машина для формования стеклянной тары большой емкости, содержащая черновые, промежуточные и чистовые раскрывные формы, половинки каждой из которых связаны с индивидуальным пневмоприводом, и устройство для переноса заготовки из одной формы в другую и системы силовых цилиндров, отличающаяся тем, что, с целью повышения производительности, горловое кольцо черновой формы взаимодействует с Направляющим копиром, выполненным в виде паза криволинейной формы, в котором размещен рояльный ролик, закрепленный на штоке пневмоцилиндра, а устройство для переноса заготовки выполнено в виде вилки, шарнирно укрепленной на подпружиненном рычаге.

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕССОВЫДУВНАЯ МАШИНА | 1969 |

|

SU233850A1 |

| Секционная стеклоформующая машина | 1973 |

|

SU653221A1 |

| Вакуумно-выдувная машина | 1973 |

|

SU461066A1 |

| КОНВЕЙЕРНАЯ МАШИНА ДЛЯ ВЫРАБОТКИ ПОЛЫХ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 1970 |

|

SU427905A1 |

| Прессовыдувная стеклоформующая машина | 1978 |

|

SU933642A1 |

| Машина для формования изделий из стекла | 1987 |

|

SU1518313A1 |

| Устройство для формования полых изделий из стекломассы | 1978 |

|

SU1011044A3 |

| Способ формования стеклоизделий | 1980 |

|

SU977412A1 |

| Прессовыдувная стеклоформующая машина | 1977 |

|

SU711526A1 |

| КОНВЕЙЕРНАЯ МАШИНА ДЛ51 ВЫРАБОТКИ СТЕКЛОТАРЫ | 1970 |

|

SU269436A1 |

Авторы

Даты

1973-01-01—Публикация