.Изобретение относится к дробильно-измельчительной технике и может быть использовано при диспергировании горных пород и искусственных материалов. Наиболее широкое применение изобретения ожидается в горнорудной промышленносгти и промышленности строительных материалов при мелком , дФоблении и грубом помоле. Дробилка может быть применена для производства мелких наполнителей бетонов (щебень класса 5-10 мм, песок) с возможностью монтажа на передвижных дробильно-сортировочных установках.

Известны инерционные конусные дробилки, содержащие неподвижный . и ПОДВИЖНЫЙ конусы, инерционный механизм (дебаланс, вибратор с приводом 1 .

Инерционные дробилки превосходят по своим возможностям обычные эксцентриковые конусные Дробилки и моггут быть усовершенствованы в дальнейшем .

По технической сущности наиболее близкой к изобретению является конусная инерционная дробилка, содержащая корпус с наружным неподвижным конусом и траверсой с верхним подвесом подвижного дробящего конуса, закрепленного на гибком валу, а также дебаланс и электродвигатель Г 2Д.

Недостатком этой дробилки является сложность и ненадежность конструкции механизма привода дебаланса и закрепления подвижного конуса на гибком составном вале. В конструкции дробилки, движение от электродвига10теля дебалансу передается посредством гибкого составного вала, который может быть изготовлен из двух или трех жестких -стержней, имеющих шаровые поверхности для соединения друг с

15 другом. Относительно верхнего жесткого стержня, являющегося частью гибкого составного вала, внутренний подвижный конус (так называемый сердечник ) в процессе работы дробилки

20 колеблется с большой амплитудой, что обеспечивает процесс дробления и разгрузки материала. Колебания конуса затрудняют защиту соединений элементов гибкого составного вала и

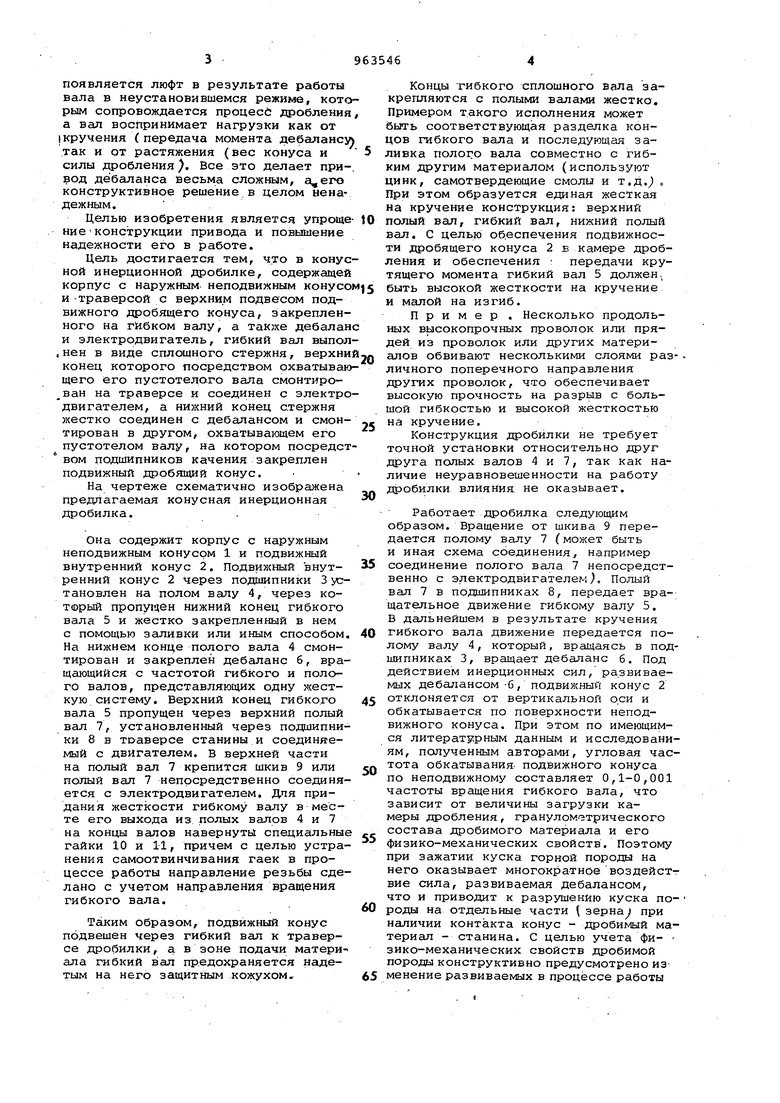

25 упругой подвески от попадания абразива (мелкая фракция горной массы, пыль, а тем , и от интенсивиого износа. Кроме того, места соединения отдельных элементов гибкого составного вала быстро изнашиваются и в них появляется люфт в результате работы вала в неустановившемся режиме, кото рым сопровождается процесй дробления а вал воспринимает нагрузки как от I кручения ( передача момента дeбaлaнci так и от растяжения (вес конуса и силы дробления). Все это делает привод дебаланса весьма сложным, а,его конструктивное решение.в целом ненадежным. Целью изобретения является упроще ние конструкции привода и повышение надежности его в работе. Цель достигается тем, ч.то в конус ной инерционной дробилке, содержащей корпус с наружным неподвижным конусо и-траверсой с верхним подвесом подвижного дробящего конуса, закрепленного на гибком валу, а также дебалан и электродвигатель, гибкий вал выпол ,нен в виде сплошного стержня, верхни конец которого посредством охватываю щего его пустотелого вала смонтиро ван на траверсе и соединен с электро двигателем, а нижний конец стержня жестко соединен с дебалансом и смонтирован в другом, охватывающем его пустотелом валу, на котором посредст вом подшипников качения закреплен подвижный дробящий конус. На чертеже схематично изображена предлагаемая конусная инерционная дробилка. Она содержит корпус С наружным неподвижным конусом 1 и подвижный внутренний конус 2. Подвижный внутренний конус 2 через подшипники 3 установлен на полом валу 4, через который пропущен нижний конец гибкого вала 5 и жестко закрепленный в нем с помощью заливки или иным способом На нижнем конце полого вала 4 смонтирован и закреплен дебаланс б, вращающийся с частотой гибкого и полого валов, представляющих одну жесткую систему. Верхний конец гибко.го вала 5 пропущен через верхний полый вал 7, установленный через подшипники 8 в тоаверсе станины и соединяемый с двигателем. В верхней части на полый вал 7 крепится шкив 9 или полый вал 7 непосредственно соединяется с электродвигателем. Дпя придания жесткости гибкому валу в месте его выхода из полых валов 4 и 7 на концы валов навернуты специальны гайки 10 и 11, причем с целью устранения самоотвинчивания гаек в процессе работы направление резьбы сделано с учетом направления вращения гибкого вала. Таким образом, подвижный конус подвешен через гибкий вал к траверсе дробилки, а в зоне подачи материала гибкий вал пр.едохраняется надетым на него защитным кожухом. Концы гибкого сплошного вала закрепляются с полыми валами жестко. Примером такого исполнения может быть соответствующая разделка концов гибкого вала и последующая заливка полого вала совместно с гибким другим материалом (используют цинк, самотвердеющие смолы и т.д. „ При этом образуется единая жесткая на кручение конструкция: верхний полый вал, гибкий вал, нижний полый вал. С целью обеспечения подвижности дробящего конуса 2 в камере дробления и обеспечения : передачи крутящего момента гибкий вал 5 должен. быть высокой жесткости на кручение и малой на изгиб. Пример . Несколько продольных высокопрочных проволок или прядей из проволок или других материалов обвивают несколькими слоями различного поперечного направления других проволок, что обеспечивает высокую прочность на разрыв с большой гибкостью и высокой жесткостью на кручение. Конструкция дробилки не требует точной установки относительно друг друга полых валов 4 и 7, так как наличие неуравновешенности на работу дробилки влияния не оказывает. Работает дробилка следующим образом. Вращение от шкива 9 передается полому валу 7 (может быть и иная схема соединения., например соединение полого вала 7 непосредственно с электродвигателем. Полый вал 7 в подшипниках 8, передает вращательное движение гибкому валу 5. В дальнейшем в результате кручения гибкого вала движение передается полому валу 4, который, вращаясь в подшипниках 3, вращает дебаланс 6. Под действием инерционных сил, развивае лыx дебалансом -С, подвижный конус 2 отклоняется от вертикальной оси и обкатывается по поверхности неподвижного конуса. При этом по имеющимся литературным данным и исследованиям, полученным авторами, угловая частота обкатывания- подвижного конуса по неподвижному составляет 0,1-0,001 частоты Вращения гибкого вала, что зависит от величины загрузки камеры дробления, гранулометрического состава дробимого материала и его физико-механических свойств. Поэтому при зажатии куска горной породы на него оказывает многократноевоздействие сила, развиваемая дебалансом, что и приводит к разрушению куска породы на отдельные части зернау при наличии контакта конус - дpoби Iый материал - станина. С целью учета фи- зико-механических свойств дробимой породы конструктивно предусмотрено изменение развиваемых в процессе работы

| название | год | авторы | номер документа |

|---|---|---|---|

| Конусная инерционная дробилка | 1983 |

|

SU1151297A1 |

| Конусная инерционная дробилка | 1984 |

|

SU1200971A1 |

| КОНУСНЫЙ ЭЛЕКТРОМАГНИТНЫЙ ВИБРОИЗМЕЛЬЧИТЕЛЬ | 1994 |

|

RU2113903C1 |

| Конусная дробилка | 1979 |

|

SU862971A1 |

| Инерционная конусная дробилка | 1978 |

|

SU808128A1 |

| Конусная дробилка | 1981 |

|

SU986488A1 |

| Конусная дробилка крупного дробления | 1979 |

|

SU874170A1 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА С УСОВЕРШЕНСТВОВАННЫМ УПЛОТНЕНИЕМ | 2015 |

|

RU2591119C1 |

| Конусная инерционная дробилка с устройством для фиксации дебаланса | 2017 |

|

RU2665104C1 |

| Инерционная конусная дробилка | 1978 |

|

SU759123A1 |

Авторы

Даты

1982-10-07—Публикация

1981-04-02—Подача