та но отношению к обрабатыБаемои детали; нзмеиегше податливоетп з упругой екстеме ннетрумеит - деталь, прнрашепие величины изноеа режущего инетрумента (увелнчеиие площадки по задней грани) приволлт к изменению добротности взаимосвязанных 1механичсских контуров, а следовательно, к изменению амнлитуды колебательных смещений инструмента н детали, имеющих свое отображение в спектре виброа1кустической эмиссии.

Таким образом, регистрация упомянутых особенностей динамвки процесса и формирование сигнала в виде контролируемых параметров в каждой точке контура обрабатываемой детали позволяет сформировать управляющий сигнал условиями обработки в функции сложного иЗМенеиия л есткости обрабатываемой детали и динамической характеристики процесса резания.

Способ управлепия процессом механической обработкп маложесткпх деталей на металлорежущих станках осуигеетвляют следующим образом.

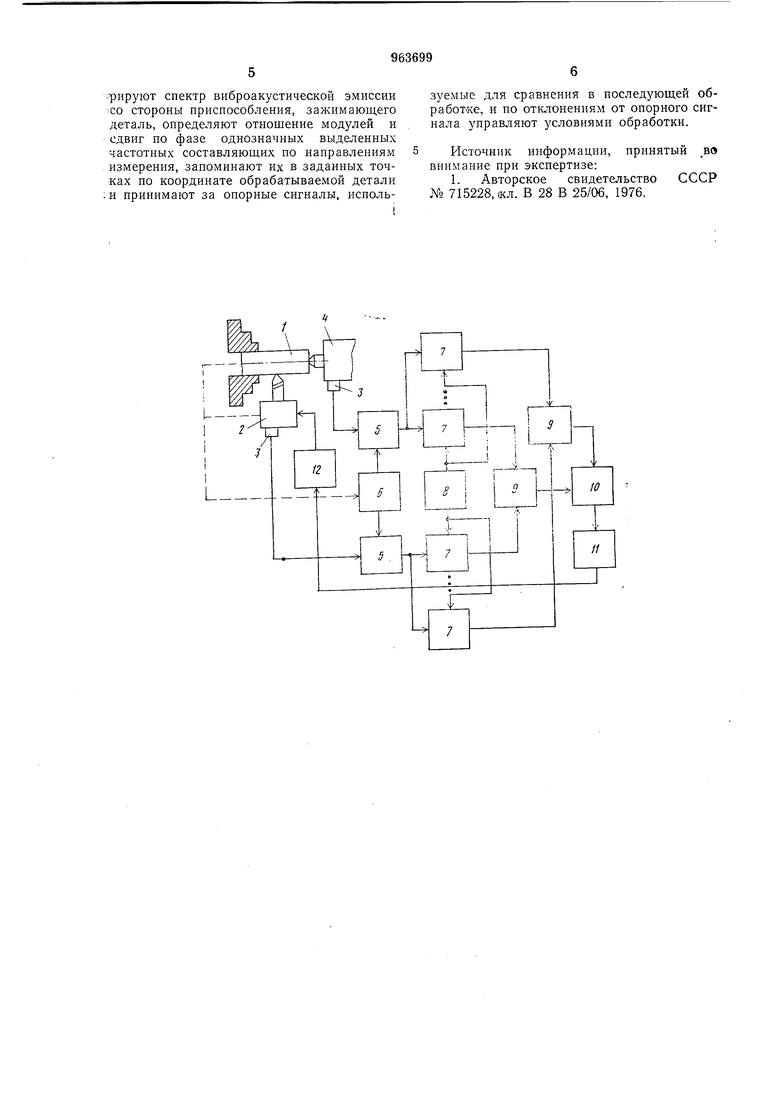

Снектр виброакустической эмиссии обрабатываемой детали 1 и инструмента 2 регистрируют иреобразователями 3, установлеинымп в направлеиьи действия отжимаюнгей еоставляющей силы резания Р как со стороны инструмента (суппорта) 2, так и со стороны (детали 1) коиеоля задней бабки 4. При этом передаточная фуикдня упругой системы суннортиой групиь со стороны ниструмента 2 остается постоянной, а нсредаточная фуикция упругой системы от режущего клина ииструмента 2 до места устаиовки преобразователя 3 со стороны консоля задней бабки измеияется с изменением жесткости обрабатываемой детали 1. относительного положения инструмента 2 по коордииатам по отношепию к обрабатываемой детали 1, динамических характеристик процесса резапия, а также вариации режимов обработки.

Спектр виброакустичеекой эмиссии, преобразоваиный з электрический сигнал нреобразователям и 3, усиливают предварительмыми усилителями 5, нормируют его блоком 6 регистрации режимов обработки путем изменения коэффициента усиления предварительных усилителей 5, после чего автоматически выделяют из спектров наиболее информативные частоты, лежащие в пределах полосы пропускания упругой системы СПИД, с помощью перестраиваемых узкополосных фильтров 7 системой 8 автоматической их настройки.

Отношение модулей выделенных частотных составляющих и сдвиг по фазе однозначных частотных составляющих определяют блоком 9 н запоминают по программе запоминающим устройством 10 малой

управляющей машины 11 (МРП1И-ЭВМ, папример, типа С5-21).

При этом запоминание коптролирусмь х параметров производят по задаимой программе в фиксироваиных точках обрабат,ваемой детали 1 в процессе контрольной обработки. Значение этих параметров нринимают за огюрные сигналы. В процессе последующих обработо:к деталей ио заданной программе сравнивают управляющей мащциой 11 текущее значение с опорным и к функции их изменения унравляют, например, ириводом 12 подачи, поддерживая разиостное значение мииимальиым или равным нулю.

Для новыщения точности и эффективности обработки число анализирующих каналов, выделяющих наиболее информативные частоты и содержащих узкополосиые перестраиваемые фильтры 7 и блоки 9 онределення отпощения модулей фазы избрапиых частот, выполнеиных, папример, в виде синхроипых детекторов, увеличивают до п, а дискретизацию измерения н анализа ироизводят по програм.ме как можпо чаще.

Способ обеспечивает следуюнцге технико-экономические нреимущества: расщиряются технические возможности и эффектпзиость примеиеиия за счет )Зовапия в качестве критерия управления процессом многомерного фа1ктора, учптывающего вссЕОЗМожпые варпации жесткости обрабатываемых деталей и дпиамические характеристики самого ироцесса резапия; повышается точность обработкн и качество формообразования новерх)1ости обрабатываемой детали за счет того, что исключается влияние неоднозначной зависимости между упругими неремещеннями и си.чами, вызывающими эти сменшиия в щироком частотиом диапазоне.

Особенно эффективно использование предлагаемого способа управления процессом механической обработки при обработке маложестких деталей приборов различного назначения, нанример для часовых механизмов, осей различных измерительиых приборов и других, а также при обработке крупногабаритных деталей типа турбин с изменяющейся податливостью упругой системы СПИД при вариации режимов обработки и условий процесса резания.

Формула изобретения

Способ управления процессом механической обработки на металлорежущих станках, заключающийся в изменении условий обработки в зависимости от вариации спектра виброакустической эмиссии инструментодержателя, отличающийся тем, что, с целью повышения точности и эффективности обработки, дополнительно регистфируют спектр виброакустической эмиссии со стороны приспособления, зажимаюш.его деталь, определяют отношение модулей и сдвиг по фазе однозначных выделенных частотных составляющих по направлениям измерения, запоминают их в заданных точках по координате обрабатываемой детали ; и принимают за опорные сигналы, используемые для сравнения в последующей обработке, и по отклонениям от опорного сигнала управляют условиями обработки.

Источник информации, принятый вв внимание при экспертизе:

1. Авторское свидетельство СССР .Vo 715228, (кл. В 28 В 25/06, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления точностьюОбРАбОТКи HA МЕТАллОРЕжущиХСТАНКАХ | 1979 |

|

SU806366A1 |

| Способ управления процессом механической обработки | 1980 |

|

SU1022780A1 |

| Способ автоматического выбора и поддержания оптимальных режимов обработки | 1981 |

|

SU1024161A1 |

| Устройство для измерения износа ре-жущЕгО иНСТРуМЕНТА | 1978 |

|

SU829352A2 |

| Устройство управления точностью на металлорежущем станке | 1980 |

|

SU918022A1 |

| Устройство для автоматического упавления процессом механической обработки | 1989 |

|

SU1673387A1 |

| Устройство для определения информации о параметрах процесса резания | 1983 |

|

SU1119825A1 |

| Устройство для измерения износа режущего инструмента | 1976 |

|

SU648349A1 |

| Способ определения износа режущего инструмента | 1988 |

|

SU1714458A1 |

| Устройство для измерения глубины деформированного слоя обрабатываемой детали | 1980 |

|

SU918021A1 |

Авторы

Даты

1982-10-07—Публикация

1981-03-10—Подача