5) СПОСОБ ПОЛУЧЕНИЯ МИКРОКАПСУЛ

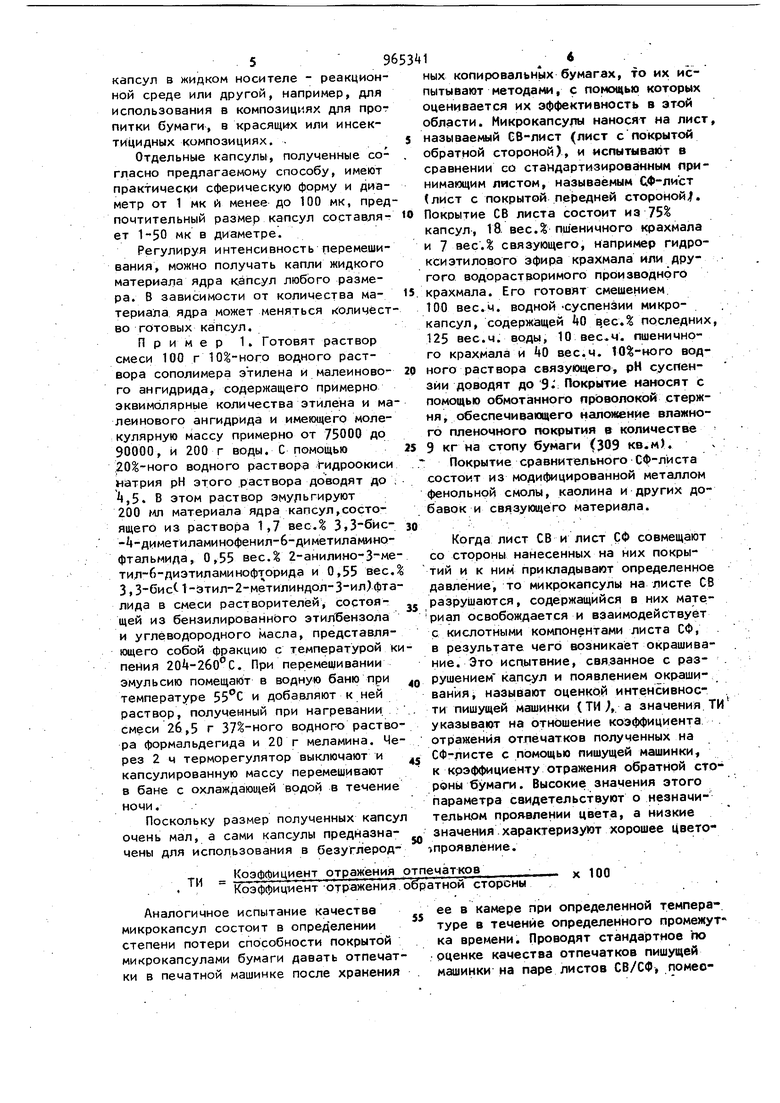

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения микрокапсул | 1971 |

|

SU452938A3 |

| Способ получения заполненных микрокапсул | 1975 |

|

SU692543A3 |

| Способ получения микрокапсул | 1977 |

|

SU1090255A3 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОКЛПСУЛ | 1972 |

|

SU352444A1 |

| Способ получения регистрирующегоМАТЕРиАлА | 1979 |

|

SU806470A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОКАПСУЛЫ | 1971 |

|

SU322873A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНОЙ ДИСПЕРСИИ МИКРОКАПСУЛ | 1992 |

|

RU2089062C1 |

| Автономный копировальный материал,чувствительный к давлению,и способ его изготовления | 1977 |

|

SU967269A3 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОКАПСУЛ | 1972 |

|

SU331563A1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОКАПСУЛ | 1972 |

|

SU339028A1 |

Известен способ получения микро- 6 капсул путем диспергирования нерастворимого в воде материала ядра в водной дисперсии материала, образущего оболочку, которым служит продукт полимеризации мочевины и формальдёги- 10

даГ1.

Недостатком известного способа являются сравнительно низкие выход и концентрация получаемых микрокапсул.

Наиболее близким к предлагаемому 15 по технической сущности и достигаемому результату является способ полу- , чёния микрокапсул путем диспергирования нерастворимого ,в воде материала ядра в водной дисперсии материала, 20 образующего оболочку, с последующим отделением полученных микракапсул С 2J.

Однако микрокапсулы, полученные по данному способу, выделяют свое содержимое при высыхании оболочки.и по. 25

этому не предназначены для сохранения содержимого ядра.

Цель изобретения - получение микрокапсул с непроницаемой при хранении оболочкой.

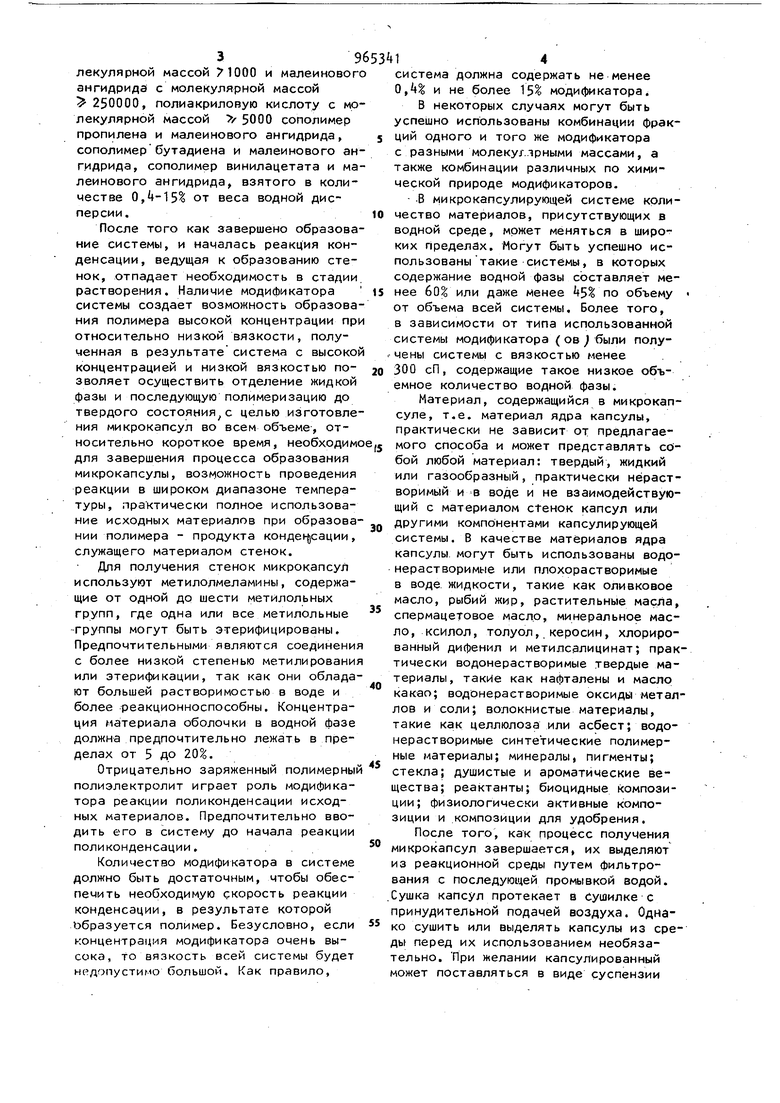

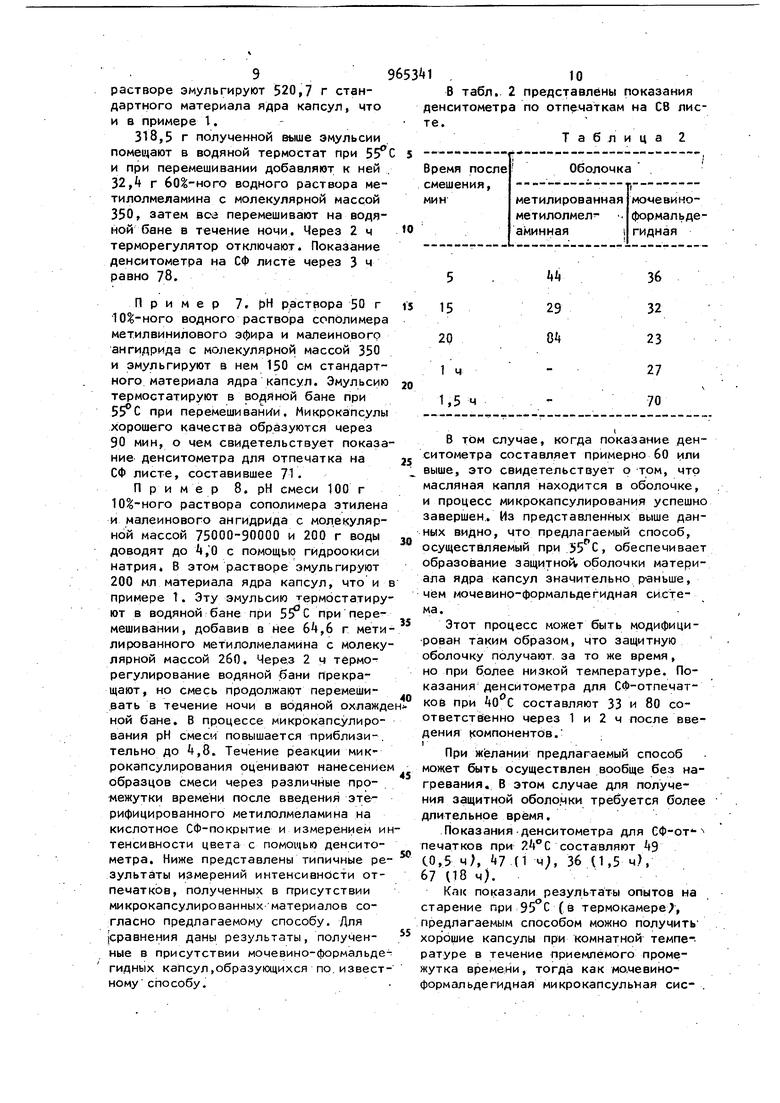

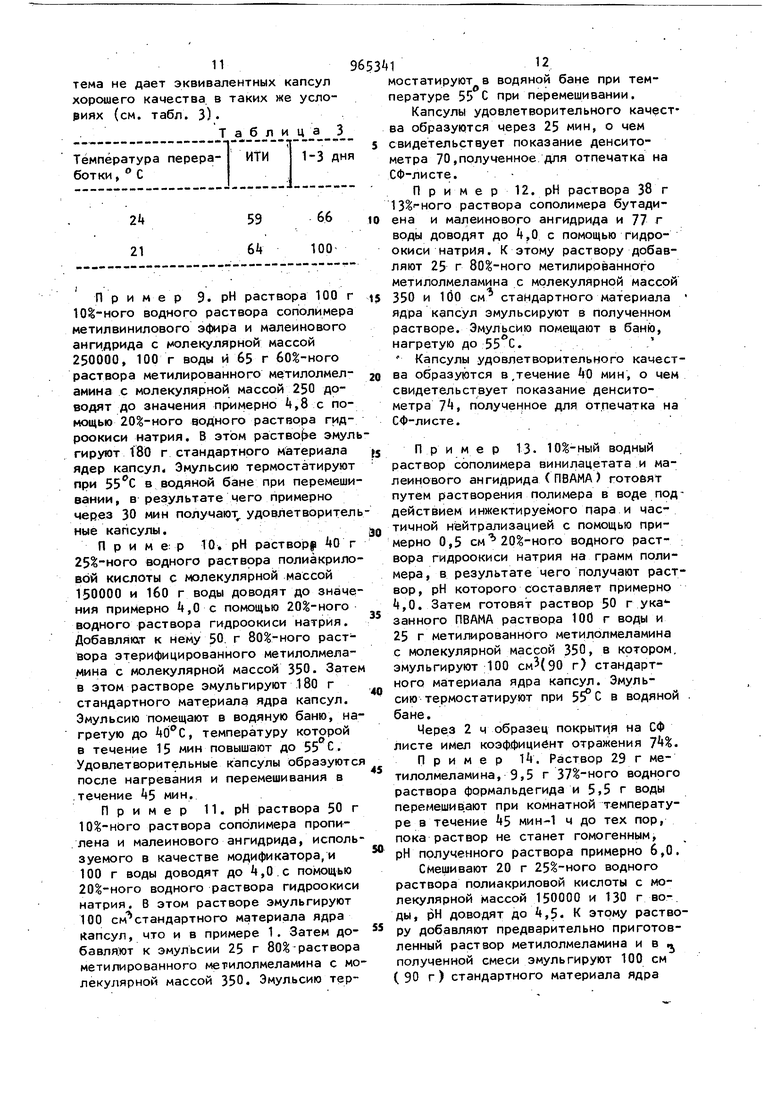

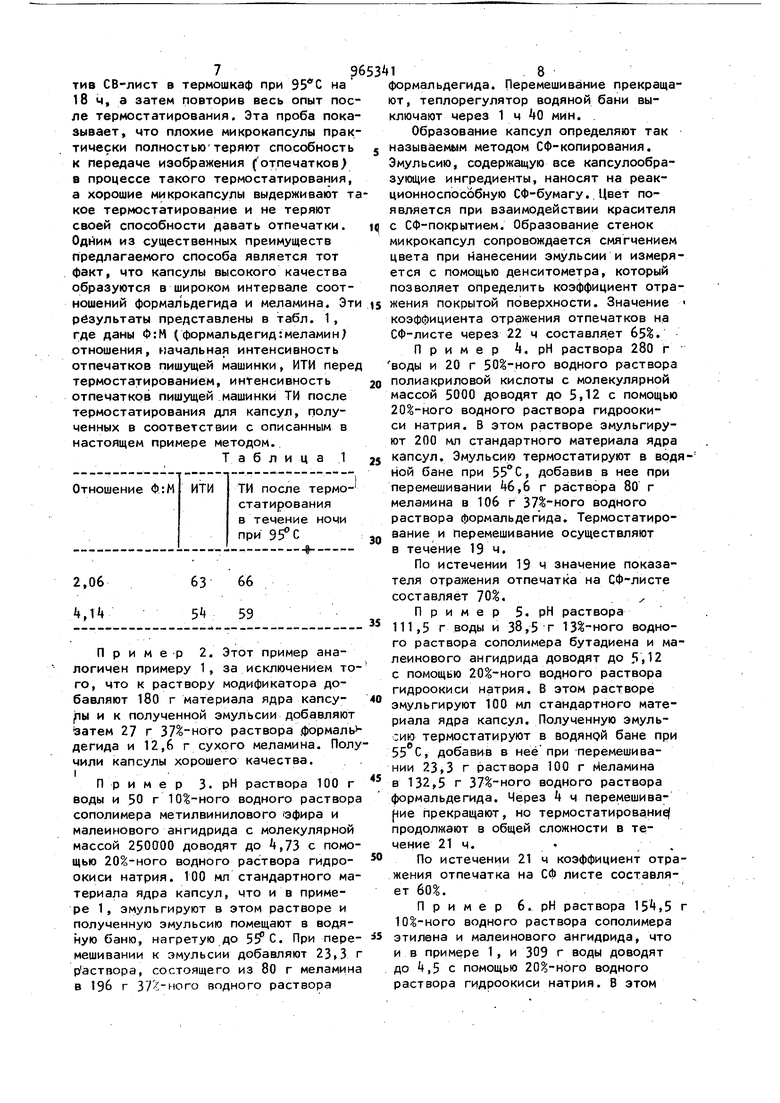

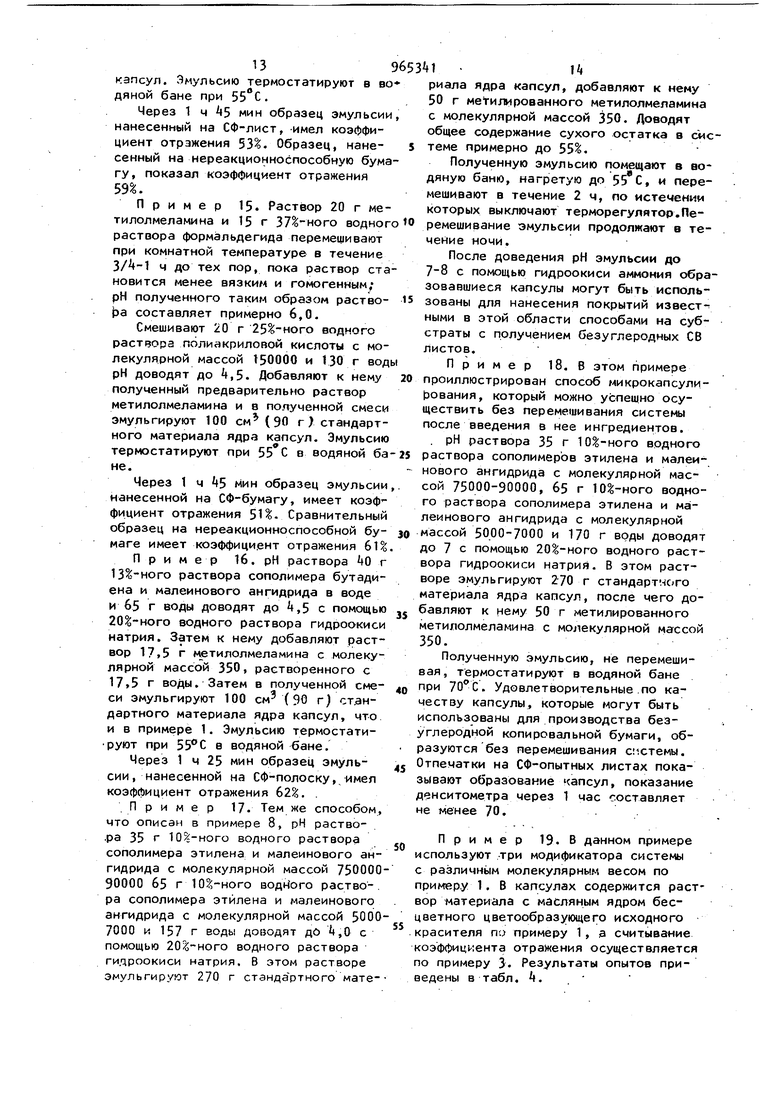

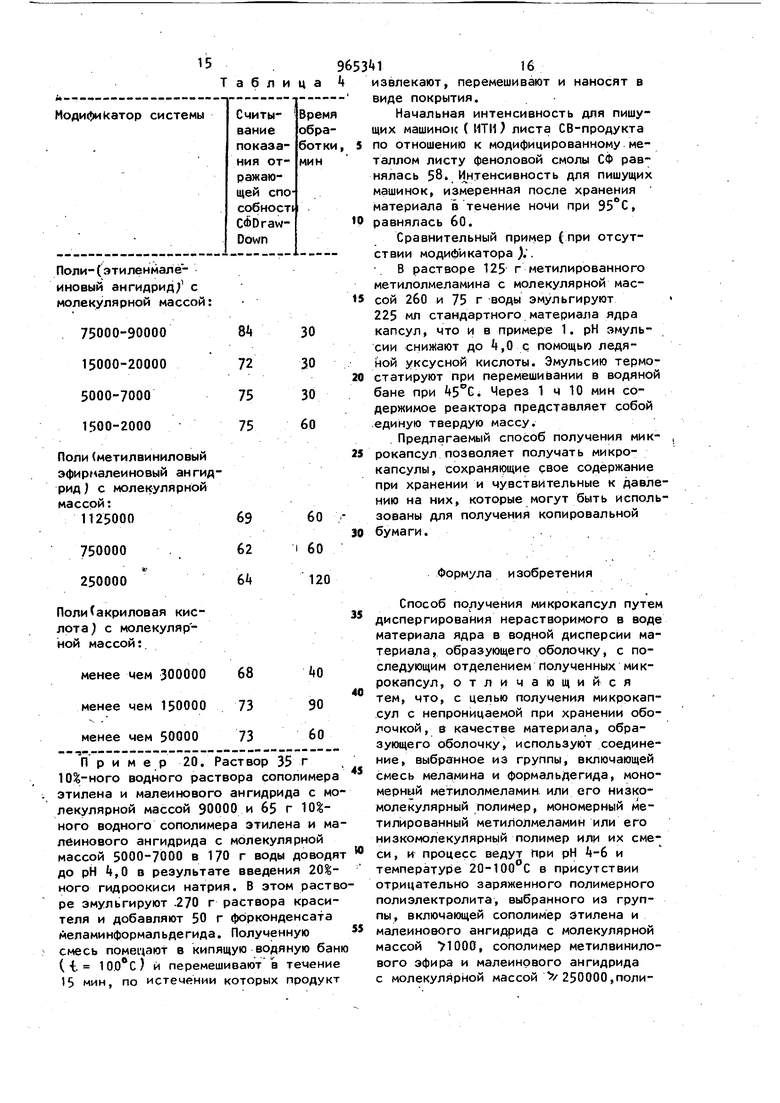

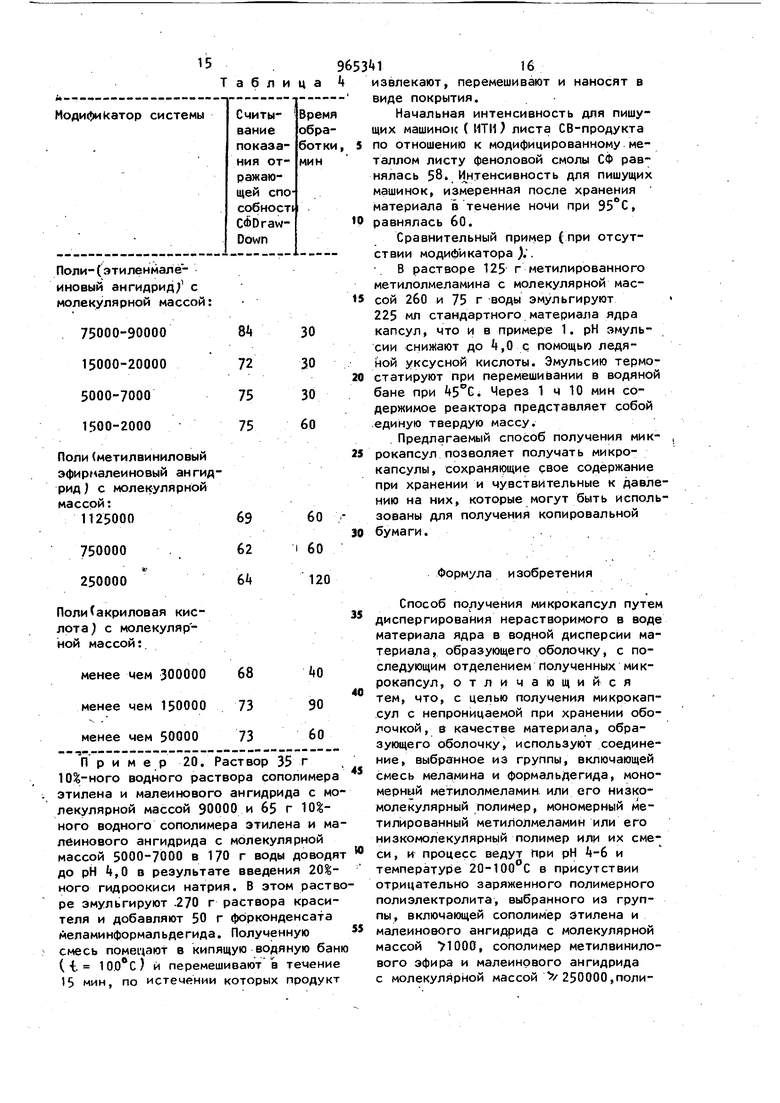

Поставленная цель достигается тем, что в способе получения микрокапсул путем диспергирования нерастворимого в воде материала ядра в водной дисперсии материала, образующего оболочку с последующим отделением полученных микрокапсул, в качестве материала образую 11его оболочку, используют сое|йинения, выбранн1 е из группы, включающей, смесь меламина и формальдегида, мономерный метиЛОЛмеламин или его низкомолекуляриый полимер, мономерный метилированный метилолмеламин или его низ комол аку ля рный полимер или их смеси и процесс ведут при рН t,3-( и температуре 20-100 С в присутствии отрицательно заряженного, полимерного полиэлектролита, выбранного из группы, включающей сополимер этилена и малеинового ангидрида с молекулярной массой 71000 и малеинового ангидрида с молекулярной массой 250000, полиакриловую кислоту с молекулярной массой 5000 сополимер пропилена и малеинового ангидрида, сополимер бутадиена и малеинового ангидрида, сополимер винилацетата и малеинового ангидрида, взятого в количестве О, от веса водной дисперсии. После того как завершено образование системы, и началась реакция конденсации, ведущая к образованию стенок, отпадает необходимость в стадии растворения. Наличие модификатора системы создает возможность образования полимера высокой концентрации при относительно низкой вязкости, полученная в результате система с высокой концентрацией и низкой вязкостью позволяет осуществить отделение жидкой фазы и последующую полимеризацию до твердого состояния с целью изготовления микрокапсул во всем объеме, относительно короткое время, необходимо для завершения процесса образования микрокапсулы, возможность проведения реакции в широком диапазоне температуры, практически полное использование исходных материалов при образовании полимера - продукта конден сации, служащего материалом стенок. Для получения стенок микрокапсул используют метилолмеламины, содержащие от одной до шести метилольных групп, где одна или все метилольные группы могут быть этерифицированы. Предпочтительными являются соединения с более низкой степенью метилирования или этерификации, так как они обладают большей растворимостью в воде и более реакционноспособны. Концентрация материала оболочки в водной фазе должна предпочтительно лежать в пределах от 5 до 20%. Отрицательно заряженный полимерный полиэлектролит играет роль модификатора реакции поликонденсации исходных материалов. Предпочтительно вводить его в систему до начала реакции поликонденсации, . Количество модификатора в системе должно быть достаточным, чтобы обеспечить необходимую скорость реакции конденсации, в результате которой образуется полимер. Безусловно, если концентрация модификатора очень высока, То вязкость всей системы будет недопустимо большой. Как правило, система должна содержать не менее 0, и не более S% модификатора. В некоторых случаях могут быть успешно использованы комбинации фракций одного и того же модификатора с разными молеку/.лрными массами, а также комбинации различных по химической природе модификаторов. - -В микрокапсулирующей системе крличестно материалов, присутствующих в водной среде, может меняться в широких Пределах, Могут быть успешно использованы такие системы, в которых содержание водной фазы составляет менее 60 или даже менее +5 по объему от объема всей системы. Более того, в зависимости от типа использованной системы модификатора (ов были получены системы с вязкостью менее 300 сП, содержащие такое низкое объемное количество водной фазы. Материал, содержащийся в микрокапсуле, т.е. материал ядра капсулы, практически не зависит от предлагаемого способа и может представлять сОбой любой материал: твердый, жидкий или газообразный, практически нерастворимый и В воде и не взаимодействующий с материалом сТенок капсул или другими компонентами капсулирующей системы. В качестве материалов ядра капсулы, могут быть использованы водонерастворимые или плохорастворимые в воде, жидкости, такие как оливковое масло, рыбий жир, растительные масла, спермацетовое масло, минеральное масло, ксилол, толуол,,керосин, хлорированный дифенил и метилсалицинат; практически водонерастворимые твердые материалы, такие как нафталены и масло какао; водонерастворимые оксиды металлов и соли; волокнистые материалы, такие как целлюлоза или асбест; водонерастворимые синтетические полимерные материалы; минералы, пигменты; стекла; душистые и ароматические вещества; реактанты; биоцидные композиции; физиологически активные композиции и композиции для удобрения. После того, как процесс получения микрокапсул завершается, их выделяют из реакционной среды путем фильтрования с последующей промывкой водой, Сушка капсул протекает в сушилке с принудительной подачей воздуха. Однако сушить или выделять капсулы из среды перед их использованием необязательно, При желании капсулированный может поставляться в виде суспензии растворе эмульгируют 520,7 г стандартного материала ядра капсул, что и в примере t. 318,5 г полученной выше эмульсии помещают в водяной термостат при 55 и при перемешивании добавляют к ней 32,k г бО -ного водного раствора метилолмеламина с молекулярной массой 350, затем асз перемешивают на водяной бане в течение ночи. Через 2ч терморегулятор отключают. Показание денситометра на СФ листе через 3ч равно 78. Пример 7. |эН раствора 50 г 10%-ного водного раствора сополимера метилвинилового эфира и малеинового ангидрида с молекулярной массой 350 и эмульгируют в нем 150 см стандартного, материала ядра капсул. Эмульсию термостатируют в водяной бане при при перемешивании. Микрокапсулы хорошего качества образуются через 90 мин, о чем свидетельствует показа ние денситометра для отпечатка на СФ листе, составившее 71. При м е р 8. рН смеси 100 г 10 -ного раствора сополимера этилена и малеинового ангидрида с молекулярной массой 75000-90000 и 200 г воды доводят до А,О с помощью гидроокиси натрия. В этом растворе эмульгируют 200 мл материала ядра капсул, что и примере t. Эту эмульсию термостатиру ют в водяной бане при при перемешивании, добавив в нее 6,6 г мети лированного метилолмеламина с молеку лярной массой 2бО. Через 2 ч терморегулирование водяной бани прекращают, но смесь продолжают перемешивать в течение ночи в водяной охлажд ной бане, В процессе микрокапсулирования рН смеси повышается приблизи-. тельно до ,8. Течение реакции микрокапсулирования оценивают нанесение образцов смеси через различные промежутки времени после введения этерифицированного метилолмеламина на кислотное СФ-покрытие и измерением и тенсивности цвета с помо1цью денситометра. Ниже представлены типичные ре зультаты измерений интенсивности отпечатков, полученных а присутствии микрокапсулированных материалов согласно предлагаемому способу. Для (Сравнения даны результаты, полученные в присутствии мочевино-формальде гидных каПсул.образующихся по.извест ному способу. ,10 В табл. 2 представлены показания денситометра по отпечаткам на СВ листе. Таблица2 В том случае, когда показание денситометра составляет примерно 60 или выше, это свидетельствует о том, что масляная капля находится в оболочке, и процесс микрокапсулирования успешно завершен.. Из представленных выше данных видно, что предлагаемый способ, осуществляемый при , обеспечивает образование защитной- оболочки материала ядра капсул значительно р-аньше, чём мочевино-формальдегидная система. Этот процесс может быть модифицирован таким образом, что защитную оболочку получают, за то же время, но при более низкой температуре. Показания денситометра для СФ-отпечатков при составляют 33 и 80 соответственно через 1 и 2 ч после введения компонентов. При желании предлагаемый способ может быть осуществлен вообще без нагревания. В этом случае для получения защитной оболо.чки требуется более длительное время. Показания денситометра для СФ-от печатков при составляют 9 СО,5 ч, «7(1 ч;, 36 (1,5 ч.), 67 08 ч). Как показали результаты опытов на старение при (в термокамере/, предлагаемым способом можно получить хорошие капсулы при комнатной темпе, ратуре в течение приемлемого промежутка времени, тогда как мо.чевиноформальдегидная микрокапсульная сие- . тема не дает эквивалентных капсул хорошего качества в таких же услориях (см. табл. 3). Пример 9. рН раствора 100 г 10%-ного водного раствора сополимера метилвинилового эфира и малеинового ангидрида с молекулярной массой 250000, 100 г воды и б5 г 60%-ного раствора метилированного метилолмеламина с молекулярной массой 250 доводят до значения примерно 4,8 с помощью ного водного раствора гидроокиси натрия. В этом растворе эмул гируют 180 г стандартного материала ядер капсул. Эмульсию термостатируют при в водяной бане при перемеши вании, в результате чего примерно через 30 мин получают удовлетворител ные капсулы. П р и м е: р 10. рН растворр 40 г 25 -ного водного раствора полиакрило вой кислоты с молекулярной массой 150000 и 1бО г воды доводят до значе ния примерно ,0 с помощью 20%-ного водного раствора гидроокиси натрия. Добавляпт к нему 50. г 80 -ного раствора этерифицированного метилолмеламина с молекулярной массой 350. Зате в этом растворе эмульгируют 180 г стандартного материала ядра капсул. Эмульсию помещают в водяную баню, на гретую до , температуру которой в течение 15 мин повышают до 55 С. Удовлетворительные капсулы образуютс после нагревания и перемешивания в .течение 45 мин. Пример 11. рН раствора 50 г 10 -нОго раствора сополимера пропилена и малеинового ангидрида, исполь зуемого в качестве модификаторами 100 г воды доводят до 4,0.с помощью 20%-ного водного раствора гидроокиси натрия. В этом растворе эмульгируют 100 см стандартного материала ядра цапсул, что и в примере 1. Затем добавляют к эмульсии 25 г 80%-раствора метилированного метилолмеламина с мо лекулярной массой 350. Эмульсию тер в водяной бане при теммостатируютпературе 55 С при перемешивании. Капсулы удовлетворительного качества образуются через 25 мин, о чем свидетельствует показание денситометра 70,полученное для отпечатка на СФ-листе. Пример12.рН раствора 38 г ТЗ -ного раствора сополимера бутадиена и малеинового ангидрида и 77 г воды доводят до 4,0 с помощью гидроокиси натрия. К этому раствору добавляют 25 г 80 -ного метилированного метиЛОЛмеламина с молекулярной массой 350 и 1бО см стандартного материала ядра капсул эмульсируют в полученном растворе. Эмульсию помещают в баню, нагретую до ., Капсулы удовлетворительного качества образуются в,течение kO мин, о чем свидетельствует показание денситометра Jk, полученное для отпечатка на СФ-листе. При м е р 13. 10%-ный водный раствор сополимера винилацетата и малеинового ангидрида ( ПВАМА ) готовят путем растворения полимера в воде поддействием инжектируемого пара и частичной нейтрализацией с помощью примерно 0,5 см 20 -ного водного раствора гидроокиси натрия на грамм полимера, в результате чего получают раствор, рН которого составляет примерно 4,0. Затем готовят раствор 50 г ука занного ПВАМА раствора 100 г воды и 25 г метилированного метилолмеламина с молекулярной массой 350, в кртором, эмульгируют 100 смМЭО г) стандартного материала ядра капсул. Эмульсию термостатируют при 5 С в водяной бане. Через 2 ч образец покрытия на СФ листе имел коэф.фициёнт отражения 74%. Пример 14, Раствор 29 г метилолмеламина, 9,5 г 37 -ного водного раствора формальдегида и 5,5 г воды перемешив;ают при комнатной температуре в течение 45 мин-1 ч до тех пор, пока раствор не станет гомогенным, рН полученного раствора примерно 6,0. Смешивают 20 г 25 -ного водного раствора полиакриловой кислоты с молекулярной массой 150000 и 130 г воды, рН доводят до 4,5. К этому раствору добавляют предварительно приготовленный раствор метилолмеламина и в . полученной смеси эмульгируют 100 см 90 г ) стандартного материала ядра капсул в жидком носителе - реакционной среде или другой, например, для использования в композициях для пропитки бумаги, в красящих или инсектицидных композициях. . Отдельные капсулы, полученные согласно предлагаемому способу, имеют практически сферическую форму и диаметр от 1 мк и менее до 100 мк, пред почтительный размер капсул составляет 1-50 мк в диаметре. Регулируя интенсивность перемешивания, можно получать капли жидкого материала ядра капсул любого размера. В зависимости от количества материала ядра может меняться количест во готовых капсул. Пример 1. Готовят раствор смеси 100 г 10 -ного водного раствора сополимера этилена и малеинового ангидрида, содержащего примерно эквимолярные количества этилена и ма леинового ангидрида и имеющего молекулярную массу примерно от 75000 до 90000, и 200 г воды. С помощью 20 -ного водного раствора идроокиси натрия рН этого раствора доводят до ,5. В этом раствор эмульгируют 200 мл материала ядра капсул,состоящего из раствора 1,7 весД 3 3-бис- -диметиламинофенил-6-диметиламинофтальмида, 0,55 вес.% 2-анилино-З-ме тил-6 пиэтиламинофторида и 0,55 вес. 3,З-бис 1-зтил-2-мeтилиндoл-3ил)фтa лидa в смеси растворителей, состоящей из бензилированного этилбензола и углеводородного масла, представляющего собой фракцию с температурой к пения 204-2бОс. При перемешивании эмульсию помещают в водную баню при температуре и добавляют к ней раствор, полученный при нагревании смеси 26,5 г 37%-ного водного раство ра формальдегида и 20 г меламина. Че рез 2 ч терморегулятор выключают и капсулированную массу перемешивают в бане с охлаждающей водой в течение ночи. Поскольку размер полученных капсу очень мал, а сами капсулы предназначены для использования в безуглеродКоэффициент отражения ртпечат ков ;

Т И

Коэффиц 1ент отражения обратной сторсны

Аналогичное испытание качества микрокапсул состоит в определении степени потери способности покрытой микрокапсулами бумаги давать отпечатки в печатной машинке после хранения 9

X 100

ее в камере при определенной температуре в течение определенного промежутка времени. Проводят стандартное по оценке качества отпечатков пишущей машинки на паре листов СВ/СФ, помео1/ 4 ных копировальных бумагах, то их испытывают методами, с помощью которых оценивается их эффективность в этой области. Микрокапсулы наносят на лист, называемый GB-лист (лист с покрытой обратной стороной), и испытывают в сравнении со стандартизированным принимающим листом, называемым СФ-лист (лист с покрытой передней стороной. Покрытие СВ листа состоит из 75% капсул, 18. вес. пшеничного крахмала и 7 вес.% связующего, например гидроксиэтиловрго эфира крахмала или другого водорастворимого производного крахмала. Его готовят смешением 100 вес.ч. водной -суспензии микрокапсул, содержащей tO в,ес.% последних, 125 вес.ч. воды, 10 . пшеничного крахмала и Q вес.ч. 10%-ного водного раствора связующего, рН суспензИи доводят до 9« Покрытие наносят с помощью обмотанного проволокой стержня, обеспечивающего наложение влажного пленочного покрытия в количестве 9 кг на стопу бумаги ( кв.м). Покрытие сравнительного СФ-листа состоит из модифицированной металлом фенольной смолы, каолина и других добавок и связующего материала. Когда ЛИСТ СВ и лист СФ совмещают со стороны нанесенных на них покрытий и к ним прикладывают определенное давление, то микрокапсулы на листе СВ разрушаются, содержащийся в них материал освобождается и взаимодействует с кислотными компонентами листа СФ, в результате чего возникает окрашивание. Это испытание, свя.занное с раз- . рушением капсул и появлением окрхаши- . вания называют оценкой интенсивности пишущей машинки (ТИ ),, а значения ТИ указывают на отношение коэффициента отражения отпечатков полученных на СФ-листе с помощью пишущей машинки« к крэффициенту отражения обратной стороны бумаги. Высокие значения этого параметра свидетельствуют о незначительном проявлении цвета, а низкие значения.характеризуют хорошее цветопроявлеиие. тив СВ-лист в термошкаф при на 18 ч, а затем повторив весь опыт после термостатирования. Эта проба показывает что плохие микрокапсулы прак тически ПОЛНОСТЬЮтеряют способность к передаче изображения (отпечатков) 8 процессе такого термостатирования, а хорошие микрокапсулы выдерживают та кое термостатирование и не теряют своей способности давать отпечатки. Одйим из существенных преимуществ предлагаемого способа является тот факт, что капсулы высокого качества образуются в широком интервале соотношений формальдегида и меламина. Эти результаты представлены в табл. 1, где даны Ф:М (формальдегид:меламин) отношения, начальная интенсивность отпечатков пишущей машинки, ИТИ перед термостатированием, интенсивность отпечатков пишущей машинки ТИ после термостатирования для капсул, полученных в соответствии с описанным в настоящем примере методом. Таблица 1 Пример 2. Этот пример аналогичен примеру 1, за исключением того, что к раствору модификатора добавляют 180 г материала ядра капсу|пы и к полученной эмульсии добавляют затем 27 г 37 -ного раствора формаль дегида и 12,6 г сухого меламина. Полу чили капсулы хорошего качества. I Пример 3. рИ раствора 100 г воды и 50 г 10 -ного водного раствора сополимера метилвинилового эфира и малеинового ангидрида с молекулярной массой 250000 доводят до ,73 с помощью 20 -ного водного раствора гидроокиси натрия. 100 мл стандартного материала ядра капсул, что ив примере 1, эмульгируют в этом растворе и полученную эмульсию помещают в водяную баню, нагретую до 5 С. При перемешивании к эмульсии добавляют 23,3 г раствора, состоящего из 80 г меламина в 19б г водного раствора 9 1 формальдегида. Перемешивание прекращают, теплорегулятор водяной бани выключают через 1 ч tO мин. . Образование капсул определяют так называемым методом СФ-копирования. Эмульсию, содержащую все капсулообразующие ингредиенты, наносят на реакционноспособную СФ-бумагу..Цвет появляется при взаимодействии красителя с СФ-покрытием. Образование стенок микрокапсул сопровождается смягчением цвета при нанесении эмульсии и измеряется с помощью денситометра, который позволяет определить коэффициент отражения покрытой поверхности. Значение коэффициента отражения отпечатков на СФ-листе через 22 ч составляет б5%. Пример . рН раствора 280 г воды и 20 г 50 -ного водного раствора полиакриловой кислоты с молекулярной массой 5000 доводят до 5,12 с помощью 20%-кого водного раствора гидроокиси натрия. В этом растворе эмульгируЮТ 200 мл стандартного материала ядра капсул. Эмульсию термостатируют в водяНОЙ бане при 55°С, добавив в нее при перемешивании +6,6 г раствора 80 г меламина в 106 г водного раствора формальдегида. Термостатирование и перемешивание осуществляют в течение 19ч. По истечении 19 ч значение показателя отражения отпечатка на СФ-листе составляет 70. Пример 5. рН раствора 111,5 г воды и 38,5 г 13 -ного водного раствора сополимера бутадиена и малеинового ангидрида доводят до 5И2 с помощью 20 -ного водного раствора гидроокиси натрия. В этом растворе эмульгируют 100 мл стандартного материала ядра капсул. Полученную эмульсию термостатируют в водян9Й бане при 55с, добавив в неё при перемешивании 23,3 г раствора 100 г Меламина в 132,5 г 37 -ного водного раствора формальдегида. Через 4 ч перемешива ие прекращаю т, но термостатирование| продолжают 8 общей сложности в течение 21 ч. .. По истечении 21 ч коэффициент отражения отпечатка на СФ листе составляет 60. Пример б.рН раствора г 101-ного водного раствора сополимера этилена и малеинового ангидрида, что ив примере 1, и 309 г воды доводят до ,5 с помощью 20 -ного водного раствора гидроокиси натрия. В этом капсул. Эмульсию термостатируют в во дяной бане при . Через 1 ч 5 мин образец эмульсии нанесенный на СФ-лист, имел коэффициент отражения 53%. Образец, нанесенный на нереакционноспособную бума гу, показал коэффициент отражения 5Э1. Пример 15 Раствор 20 г метилолмеламина и 15 г 37%-ного водног раствора формальдегида перемешивают при комнатной температуре в течение ч до тех пор, пока раствор ста новится менее вязким и гомогенным; рН полученного таким образом раство|эа составляет примерно 6,0. Смешивают 20 г водного раствора полиакриловой кислоты с молекулярной массой 150000 и 130 г вод рН доводят до ,5. Добавляют к нему полученный предварительно раствор метилолмеламина и в полученной смеси эмульгируют 100 см (90 г) стандартного материала ядра капсул. Эмульсию термостатируют при 55 С в водяной ба не. Через 1 ч kS мин образец эмульсии нанесенной на СФ-бумагу, имеет коэф фициент отражения Сравнительный образец на нереакционноспособной бумаге имеет коэффициент отражения 61% Пример 16. рН раствора 0 г раствора сополимера бутадиена и малеинового ангидрида в воде и 65 г воды доводят до ,5 с помощью 20 -ного водного раствора гидроокиси натрия. Затем к нему добавляют раствор 1,5 г метияолмеламина с молекулярной массой 350, растворенного с 17,5 г воды. Затем в полученной смеси эмульгируют 100 см (90 г) стандартного материала ядра капсул, что и в примере 1. Эмульсию термостатируют при в водяной бане. Через 1 ч 25 мин образец эмульсии, нанесенной на СФ-полоску, имея коэффициент отражения 62, . Пример 17. Тем же способом, что описан в примере 8, рН раство.ра 35 г 10 -ного водного раствора сополимера этилена и малеинового ангидрида с молекулярной массой 750000 90000 65 г 10 -ного водйого раство-. ра сополимера этилена и малеиновогс ангидрида с молекулярной массой 5000 7000 и 157 г воды доводят до 4,0 с помощью 20;S-HOro водного раствора гидроокиси натрия. 8 этом растворе эмульгируют 270 г стандартного материала ядра капсул, добавляют к нему 50 г метилированного метилолмеламина с молекулярной массой 350. Доводят общее содержание сухого остатка в системе примерно до 55. Полученную эмульсию помещают в водяную баню, нагретую до , и перемешивают в течение 2 ч, по истечении которых выключают терморегулятор.Перемешивание эмульсии продолжают в течение ночи. После доведения рН эмульсии до 7-8 с помощью гидроокиси аммония образовавшиеся капсулы могут быть использованы для нанесения покрытий известными в этой области способами на субстраты с получением безуглеродных СВ листов. Пример 18. В этом примере проиллюстрирован способ микрокапсули эования, который можно успешно осуществить без перемешивания системы после введения в нее ингредиентов. . рН раствора 35 г 10 -ного водного раствора сополимеров этилена и малеинового ангидрида с молекулярной массой 75000-90000, б5 г 10 -ного водного раствора сополимера этилена и малеинового ангидрида с молекулярной массой 5000-7000 и 170 г воды доводят до 7 с помощью 20%-ного водного раствора гидроокиси натрия. В этом растворе эмульгируют 270 г стандартного материала ядра капсул, после чего добавляют к нему 50 г метилированного мети ЛОЛ мел а на с молекулярной массой 350. Полученную эмульсию, не перемешивая, Термостатируют в водяной бане при . Удовлетворительные .по качеству капсулы, которые могут быть использованы для производства безуглеродной копировальной бумаги, образуются без перемешивания с 1стемы. Отпечатки на СФ-опытных листах показывают образование капсул, показание денситометра через 1 час составляет не менее 70. Пример 19. В данном примере используют три модификатора системы с различнь1М молекулярным весом по примеру 1. В капсулах содержится раствор материала с масляным ядром бесцветного цветообразующего исходного красителя пи примеру 1, а считывание коэффициента отражения осуществляется по примеру 3. Результаты опытов приведены в табл. Ц, , Табл Поли-(этиленмалеиновый ангидрид/ с молекулярной массой: 75000-90000Bk 15000-2000072 5000-700075 1500-200075 Поли(метилвиниловый эфирмалеиновый ангидрид ) с молекулярной массой: И2500069 750000 . 62 250000 6k Поли(акриловая кислота ) с молекулярной массой:. менее мем 300000 68 менее чем 150000 73 менее чем 50000 Пример 20. Раствор 3 10 -ного водного раствора соп этилена и малеинового ангидри лекулярной массой 90000 и б5 ного водного сополимера этиле леинового ангидрида с молекул массой 5000-7000 в 170 г воды до рН k,0 в результате введен ного гидроокиси натрия. В это ре эмульгируют .270 г раствора теля и добавляют 50 г форконд йеламинформальдегида. Получен смесь пoмel aюt в кипящую водя (i 10,) и перемешивают в 15 мин, по истечении которых 116 извлекают, перемешивают и наносят в виде покрытия. Начальная интенсивность для пишущих машинок ( ИТИ ) листа СВ-продукта по отношению к модифицированному металлом листу феноловой смолы СФ равнялась 58. И нтенсивность для пишущих машинок, измеренная после хранения Материала в течение ночи при , равнялась 60. Сравнительный пример (при отсутствии модификатора);. В растворе 125 г метилированного метилолмеламина с молекулярной массой 2бО и 75 г воды эмульгируют 225 мл стандартного материала ядра капсул, что и в примере 1. рН эмульсии снижают до k,Q с помощью ледяной уксусной кислоты. Эмульсию термостатируют при перемешивании в водяной бане при 5° Через 1 ч 10 мин содержимое реактора представляет собой единую твердую массу. Предлагаемый способ получения микрокапсул позволяет получать микрокапсулы, сохраняющие свое содержание при хранении и чувствительные к давлению на них, которые могут быть использованы для получения копировальной бумаги.. Формула изобретения Способ получения микрокапсул путем диспергирования нерастворимого в воде материала ядра в водной дисперсии материала, образующего оболочку, с последующим отделением полученных ми крокапсул, отличающийся тем, что, с целью получения микрокапсул с непроницаемой при хранении оболочкой , в качестве материала, образущего оболочку, используют соединение, выбранное из группы, включающей смесь меламина и формальдегида, мономерный метилолмеламин или его низкомолекулярный полимер, мономерный метилированный метилолмеламин или его низкомолекулярный полимер или их смеси , и процесс ведут 11ри рН k-6 и температуре 20-100 С в присутствии отрицательно заряженного полимерного полиэлектролита, выбранного из группы, включающей сополимер этилена и малеинового ангидрида с молекулярной массой 1000, сополимер метилвинилового эфира и малеинового ангидрида с молекулярной массой V250000,поли17 9653 118

акриловую кислоту с молекулярной мас-fИсточники информации,

сой 5000, сополимер пропилена и принятые во внимание при экспертизе малеинового ангидрида, сополимер бу- 1. Патент СССР по заявке тадиена и малеинового ангидрида, со- W 2152 06/05, кл. В 01 J 13/02, 1979. ;полимерв |нилацетата и малеинового $ 2. Патент США № ЗУОУБ , ангидрида, взятого в количестве кл. 260-2, 5 F, спублик. 1972 0,4-15% от веса водной;,дисперсии. (прототип),

Авторы

Даты

1982-10-07—Публикация

1977-12-29—Подача