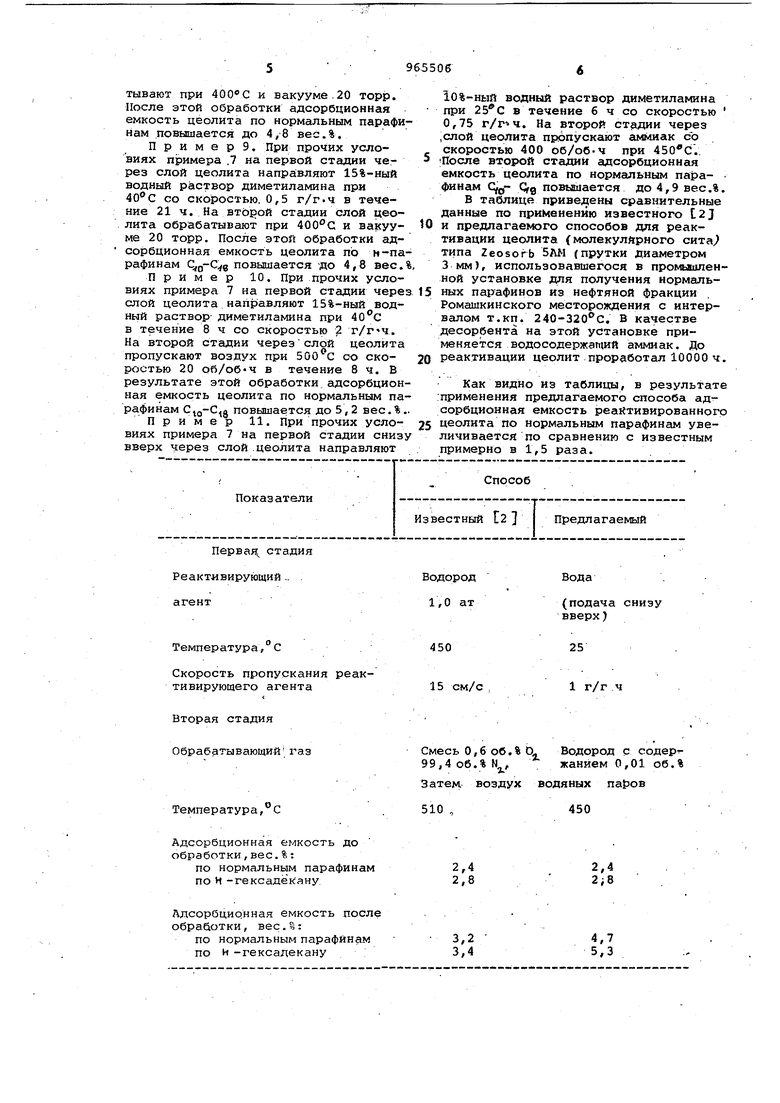

Изобретение относится к адсорб ;ионноП технике, а именно к способам реактивации цеолитов, применяемых для выделения содержащихся в углеводородных смесях нормальных парафинов путем переменной адсорбции и десорбции содержащим воду аммиаком. Известен способ реактивации цеолитов, включающий обратку кислородом или кислородсодержащими газами при 190-460С ij. Однако цеолиты типа 5А,применяемые для выделения содержащихся в угле водородных смесях нормальных парафинов путем последовательной адсорбции и десорбции, в результате такой обработки получают только небольшую часть первоначальной адсорбционной емкости. Наиболее близким к предлагаемому по технической сущности и достигаемому ререзультату является способ реактивации цеолитов, включающий обработку цеолита водородом или водородсодержащим газом при 200-700°С и последующую обработку кислородсодержащим газом f2 . Недостатком известного способа является то, что он не позволяет достич достаточной адсорбционной емкости реактивированного цеолита. В особей-, ности это относится к цео.г1итам,которне во время десорбции находятся в контакте с содеркащим воду аммиаком. Цел.ь изобретения - првышение адсорбционной емкости реактивированных цеолитов, применяемых для выделения нормальных парафинов из углеводородных смесей путем последовательной адсорбции и десорбции содержащим воду аммиаком. Указанная цель достигается тем, что согласно способу реактивации цеолитов цеолиты, применяемые для . выделения нормальныз парафинов из углеводородных смесей путем последовательной адсорбции и десорбции содержащим воду аммиаком, обрабатывают сначала водой, водородом или аммиаком, содержащими конденсированную воду, или водными растворами хлорида . или сульфата магния, мочевины, этилa в нa, или диметиламина при температуре до 350 С, а затем водородом, аммиаком или воздухом при температуре выше ЗБОс. В случае использования в качестве реактивирующего агента воды, водорода или аммиака, содержащих воду. предпочтительно вести обработку при 20-250 С, а ,последующую Обработку газом - в потоке при 400-550с. При обработке реактивирующим аген том через цеолит йреимущественно необходимо пропустить.не менее 0,1 кг воды на 1 кг цеолита, а при последую щей обработке газом использовать поток, содержащий не более 5 об.% воды В случае, если на обеих стадиях обработки использует аммиак, предпоч тительно, чтобы он содержал не более 0,5 об.% воды. При использовании в качестве реак тивирующего агента раствора хлорида или сульфата магния наилучшие резуль таты достигаются при обработке в течение 1-72 ч при 20-70 С, причем через цеолит пропускают 0,1-1 моль сол на моль цеолита, а перёд обработкой газом цеолит промывают водой и сушат Если на первой стадии обработки и пользуют раствор мочевины, этиламина или диметиламина/ предпочтительно вести обработку при температуре ниже , а последующую обработку raaoNv при температуре выше 400с в статических условиях при давлении ниже 1ат преимущественно ниже ОД ат. или в потоке газа при давлении до 15ат. В таком варианте способа жела тельно полное погружение цеолитов в водный раствор. При невозможности обработки выше атмосферного давления обработку раствором следует вести пр температуре до 100°С. Пример 1. В адсорбционную K лонну внутренним диаметром 21 мм и длиной 600 мм загружают 200 мл цеоли та типа 5АМ крупностью зерен 1,2 2мм, обладающего адсорбционной емкостью около 2,4 вес,% по нормальным парафинам, содержащим 10-18 атомов углерода. Через слой цеолита снизу вверх подают воду стемпературой 25° со скоростью 1 г/г-ч в течение 8ч. ПО окончании обработки оставшуюся в слое цеолита воду спускают, и цеолит обрабатывают водородом с содержанием 0,01 об.% воды при .Посл обработки адсорбционная ёмкость по нормальным парафинам повышается до 4,7 вес.%. Пример 2. При прочих услови примера 1 на первой стадии через цео лит сверху вниз пропускают содерка1ЦИЙ конденсированную воду водород при ,скорости водорода 400 об/об-ч и скорости воды 0,5 г/г -ч в течение 16ч. На второй стадии через слой цеолита пропускают водород с содержанием воды 0,01 .об.% при 500 С. После обработки адсорбционная емкост цеолита по нормальным парафинам C pповышается до 5,0 вес.%. Пример 3 . При . прочих усло;:г„ ях примера 1 на первой стадии через цеолит сверху вниз пропускают водород с содержанием воды 25 об.%. при , скорости водорода 400 об/об-ч скорости воды 0,15 г/г, ч в течение 30 ч. На второй стадии через цеолит пропускают воздух при 550°С со .скоростью 50 об/обЧ. После этой обработки адсорбционная емкость цеолита по нормальным парафинам С„ повышается до 5,4 вес.%. . Пример 4. При прочих условиях примера 1 на первой стадии сверг ху вниз через слой цеолита пропускают аммиак с содержанием воды 20 об.% при , причем скорость аммиака 1000 об/об, ч, а скорость водыО,5г/ГЧ в течение 16 ч. На второй стадии через слой цеолита пропускают аммиак с содержанием воды 0,5 об.% при 500С. После обработки адсорбционная емкость цеолита по нормальным пара|финам CjQ-C g повышается до 4,9 вес.%. Пример 5. Обработанный цеолит 5АМ в течение 48ч обрабатывают njpH 25°С водным раствором хлорида магния Г О,5 моль хлорида магния на моль цеолита). Затем цеолит промывают водой, сушат и обрабатывают воздухом в потоке при 450С. В результате обработки адсорбционная емкость цеолита по нормальным парафинам повышается с 1,2 до 5,1 вес.%, причем адсорбционная емкость свежего цеолита 5,2 вес.%. П р и м е р 6. Отработанный цеолит типа ЗАМ в течение 8 ч обрабатывают при водным раствором сульфата магния fО,2 моль сульфата магния на моль цеолита). Затем цеолит промывают водой, сушат и обрабатывают воздухом при 450°С. В результате обработки адсорбционная емкость цеолита по нормальным парафинам повышается с 1,2 до 5,0 вес.%, причем адсорбционная емкость свежего цеолита 5,2вес.%. Пример 7. В адсорбционную колонну внутренним диаметром 21 мм и длиной 600 мм загружают.200 мл цеолита типа 5АМ с крупностью зерен 1,2 2 мм, обладающего адсорбционной емкостью 2,4 вес.% по нормальным парафинам Cjp-C g .На первой стадии снизу вверх через слой цеолита направляют 10%-ный водный раствор мочевины при со скоростью 1,0 г/г-ч в течение 8 ч. Затем остаток раствора мочевины спускают и на второй стадии через слой цеолита пропускают вЪдород при . После обработки адсорбционная емкость цеолита по и-парафинам повышается до 5,0 вёс.%. Пример 8. При прочих условиях примера 7 на первой стадии через слой цеолита направляют 20%-ный водный раствор этиламина при 85°С со скоростью 0,5 в течение 21 ч. На второй стадии слой цеолита обрабатывают при и вакууме.20 торр. После этой обработки адсорбционная емкость цеолита по нормальным парафи нам повышается до 4,8 вес.%, П р и м а р 9. При прочих условиях примера ,7 на первой стадии через слой цеолита напра:вляют 15%-ный водный раствор диметиламина при со скоростью. 0,5 г/г.ч в течение 21 ч. На второй стадии слой цеолита обрабатывают при 400С и вакууме 20 торр. После этой обработки адсорбционная емкость цеолита по н-па рафинам CjQ-Qe повышается -до 4,8 вес. Пример 10. При прочих условиях примера 7 на первой стадии чере слой цеолита направляют 15%-ный водный раствор- диметиламина при в течение 8 ч со скоростью 2 г/г«ч. На второй стадии черезслой цеолита пропускают воздух при со скоростью 20 об/об-ч в течение 8 ч. В результате этой обработки адсорбцион ная емкость цеолита по нормальным па рафинам C|(j-C,g повьошается до 5,2 вес. % Пример 11. При прочих условиях примера 7 на первой стадии сниз вверх через слой .цеолита направляют 10%-ный водный раствор диметиламина при в течение б ч со скоростью 0,75 . На второй стадии через , слой цеолита пропускают аммиак со скоростью 400 об/об-ч при .. После второй стадии адсорбционная емкость цеолита по нормальным парафинам Cfff CVg повыаается до 4,9 вес.%. В таблице приведены сравнительные данные по применению известного 2J и предлагаемого способов для реактивации цеолита (молекулярного сита типа Zeosorb 5ЛИ (прутки Диаметром 3 мм), использовавшегося в промьшленной установке для получения нормальных парафинов из нефтяной фракции Ромашкинского месторождения с интервалом т.кп. 240-320 С. В качестве десорбента на этой установке применяется водосодержатий аммиак. До реактивации цеолит.проработал 10000 ч. Как видно из таблицы, в результате применения предлагаемого способа адгсорбционная емкость реактивированного цеолита по нормальным парафинам увеличивается по сравнению с известным примерно в 1,5 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ н-ПАРАФИНОВ | 1972 |

|

SU345667A1 |

| СФЕРИЧЕСКИЕ КАТАЛИЗАТОРЫ ДЛЯ ПРЕВРАЩЕНИЯ УГЛЕВОДОРОДОВ В ЛЕГКИЕ ОЛЕФИНЫ | 2003 |

|

RU2307863C2 |

| Способ очистки газа от сероводорода и меркаптанов | 1981 |

|

SU1109183A1 |

| Способ адсорбционного разделения углеводородов | 1984 |

|

SU1315447A1 |

| СПОСОБ ДЕСОРБЦИИ НОРМАЛЬНЫХ ПАРАФИНОВ | 1971 |

|

SU302869A1 |

| Способ реактивации цеолитовых молекулярных сит | 1986 |

|

SU1819853A1 |

| Способ выделения нормальных парафиновых углеводородов | 1983 |

|

SU1154259A1 |

| Способ выделения н-парафинов | 1981 |

|

SU1041558A1 |

| Способ регенерации цеолита С @ А, отработанного в процессе адсорбции н-парафинов и последующей десорбции аммиаком | 1988 |

|

SU1583354A1 |

| СПОСОБ ВЫДЕЛЕНИЯ «-АЛКАНОВ Сю-Сго ИЗ КЕРОСИНОВЫХ И КЕРОСИНО-ГАЗОЙЛЕВЫХ ФРАКЦИЙ НЕФТИ | 1973 |

|

SU387953A1 |

Первая стадия Реактивирующий .. . агент

Температура, С

Скорость пропускания реактивирующего агента

Вторая стадия Обрабатывающийгаз

Температура,с

Адсорбционная емкость до обработки,вес.%:

по нормальным парафинам

по И -гексадекану

Лдсорбцирнная емкость после обработки, вес.%:

по нормальным парафинам

по н-гексадекану

Вода

(подача снизу вверх)

25

450

1 Г/г ч

15 см/с

Смесь 0,6 об. % Oj Водород с содер

жанием 0,01 об.%

99,4 об.% Н, водяных паров

Затем воздух

450 510 ,

2,4

2,4 2;8 2,8

4,7

3,2 5,3 3,4 Формула изобретения 1.Способ реактивации цеолитов, применяемых для выделения нормальны парафинов из углеводородных смесей путем последовательной адсорбции и десорбции содержащим воду аммиаком, включающий последовательную обработ реактивирующим агентом и газом, отличающийся тем, что, с целью увеличенияадсорбционной емкости реактивированных цеолитов, в качестве реактивирующего агента используют воду, водород или аммиак содержащие конденсированную воду,ил водные растворы хлорида или сульфат магния, мочевины, этиламина или диметиламина, в качестве газа используют водород, аммиак или воздух, об работку реактивирующим агентом ведут при температуре до З50с,а обработку газом - при температуре выше . 2.Способ по п. 1, о т л и ч а ю щ и и с я тем, НТОВ качестве реактивирующего агента используют вод водород или аммиак, содержащее конденсированную воду, обработку реактивирующим агентом ведут при 20 , 25СРС, а обработку газом ведут в по токе при 400 - 550 С 3.Способ по п. 1, отличаю щийся тем, что при обработке реактивируювдим агентом через цеолит пропускают не менее 0,1 кг воды на 1 кг цеолита, а при обработке газом используют поток газа, содержащий не более 5 об.% воды. 4.Способ по п. 1, о т л и ч а ю щ и и с я тем, что в качестве реак тивирующего агента и газа используют аммиак, содержащий не более 0,5 об.% воды. 5.Способ по п. 1, отличающийся тем, что в качестве реактивирующего агента используют раствор хлорида или сульфата магния, обработ- . ку реактивирующим агентом ведут при .20-70 С .в течение 1-72 ч, причем через цеолит пропускают 0-, 1-1 моль соли на 1 моль цеолита, а перед обработкой газом цеолит промывают .водой и сушат „ 6.Способ по п. 1, о т л и ч а ющ и и с я . тем, что в качестве реак- тивирующего агента используют раствор мочевины, этиламина или диметиламииа, обработку реактивирующим аген™ том ведут- при температуре ниже 150 С, ,а обработку газом ведут при температуре выше 400°С в статических условиях при давлении ниже 1 ат, преимущественно ниже 0,1 ат, или в потоке пЪи давлении до 15 ат. 7. Способ по п. 1, о т л и ч а ющ и и с я тем, что в качестве реактивирующего агента используют р створ мочевины, этиламина или диметиламина, а обработку реактивирующим агентом ведут при тe mepaтype ниже 100°С. Источники информации, принятые во внимание при экспертизе . 1.; Патент ГДР № 90746, кл, 12 g- 1/01, опублик. 1972, 2. Патент ГДР № 78228, кп. 12 1/01, опублик. 1970 (прото тип).Приоритетпопунктам: 1 и 2 03.06.73по пп. 3-5 06.Об.74по пп. 24.06,74 по пп. 6 и 7

Авторы

Даты

1982-10-15—Публикация

1974-09-10—Подача