i

Изобретение относится к области разделения углеводородных ачесей и может быть применено в нефтеперерабатывающей и нефтехимической П ОМЕЛШ ленности, в частности для получения высокочистых: жидких парафинов и ароматических углеводородов из нефтяных фракций о

1

Цель изобретения - увеличение

средней выработки целевых углеводородов с одной загрузки цеолита,

Пример 1„ Сырье (фракцию 200-320 0) смешивают с водородсодер- жащим газомJ подают в печь, нагрева- .ют до и направляют в адсорбер на слой цеолита СаА на адсорбцию. По завершении стадии адсорбции на цеолит подают в течение 10 мин при 380 С аммиачный десорбент и выделяют н-парафины. После эксплуатации цеолита в процессе вьщеления н-парафи- нов в течение /- 7 тыс, ч емкость до проскока цеолита по н-парафинам снижается с 5,03 до мас,%, Д.ля предотвращения дальнейшего ускорения ее снижения проводят стабилизацию свойств цеолита, В три адсорбера на частично отравленный цеолит СаА продолжают подавать при 380°С и давлении 1JI МПа газосырьевую смесь в количест ве 89j6 т/ч (по сырью, содержащему 18f7 MaCt% н-парафинов), Адсорберы подключают к питанию сырьем с интервалом в OjS ч во избежаНИИ перегрузки компрессора газа после адсорбции Газосырьевую смесь подают на цеолит до его полного насыщения н-парафинами в течении 70 мин

По окончании насыщения цеолита СаА н-парафинами прекращают подачу газосырьевой смеси, а в адсорберы подают нагретый до аммиачный вытеснитель в количестве 84000 Нм/ч проверяя наличие углеводородов в ходящем потоке.

Поспе 40 мин обработки цеолита десорбентом и заметном отсутствии углеводородов в выходящих из адсорберов потоках поднимают температуру до 395 С и проводят углубленную десорбцию в течение 35 мин. После ее окончания прекращают подачу десор- бента, а на цеолит подают смесь во™ дородсодержащего газа (85 обД) и аммиака (15 обД) в количестве 36 тыс, с одновременным подъемом температурь по 20 С./ч до 430 С „ Цеолит обрабатывают указанной смесью

154472

газов при этой температуре в течение 7,5 ч.

При зтом завершают окончательное выделение следов воды и углеводоро5 дов, Затем снижают температуру до , подают в адсорберы аммиачный вытеснитель За, счет вьщеления тепла адсорбции аммиака температуру в слое цеолита поднимают до 380 С, после

Ш чего стадии адсорбции - десорбции повторяют,

В результате проведения операции стабилизации скорость снижения емкости цеолита СаА до проскока от

15 0,35 абсД за 1000 ч работы уменьшают до абс.%„ Это обеспечивает уве- личение срока цеолита до 18700 ч., т,е в раза по сравне- 1ию с известным способом

20 Улучшение кинетико-селективных

свойств цеолита, вследствие его активации j, позволяет увеличить среднюю часовую выработку парафинов одной загрузкой цеолита на 1,5 отн,%. При этом за счет более длительного использования цеолита сокращают его удельный расход в раза, а применение операции стабилизации вместо перегрузки цеолитов и активаций све30 жего цеолита позволяет сократить не-. производительную трату времени более, чем на 3j5% (от 400 до 50 ч}. Результаты сведены в табл,1.

П р и м е р 2. Смесь неочищенных

35 парафинов (183 г) с водородсодержа- щим газом и примесью аммиака в количестве 60 нл подают в адсорбер плот- о

ной установки на цеолит KaY при 350 С

и давлении IjO МПа, При этом адсор- 40 бируют нелинейные углеводороды, главным образом ароматические. После

25

стадии адсорбции на цеолит подают при 380°С в течение 10 мин 42 нл аммиака и выделяют концентрат ароматических углеводородов. За 500 ч емкость цеолита до проскока по аро- 1матическим углеводородам снизилась на О 512 мае„%,

Для стабилизации свойств цеолита

N.Y подают на него амг 1иачный вытеснитель в количестве 42 нл в течение 30 мин при 380 С, затем поднимают температуру в слое цеолита до 400 С, При этой температуре продолжают подавать а14миачный вытеснитель в течение 40 МИН; проводя при этом глубокую десорбиию ароматических углеводородов и некоторого количества воды, Поспе 40-минутной подачи аммиачного

. 313

вытеснителя на цеолит и отсутствия улавливаемых количеств воды и углеводородов в газовом потоке после адсорбера подачу аммиака прекращают и подают смесь водорода (95 об,%) и аммиака (5 об,%) в количестве 60 нл с одновременным подъемом температуры 15-20 С/ч до 450 С, Продувку цеолита при от аммиака, следов воды и углеводородов проводят в течение 3,5 ч. При прекращении появления продувки в газе после адсорбера температуру в слое цеолита снижают до 360°С, а затем вместо водорода с примесью аммиака в него подают-аммиак, насыщая им цеолит и далее чередуя в цикле адсорбцию - десорбцию.

Проведение операции стабилизации позволяет уменьшить среднюю скорость падения емкости цеолита до проскока за 1000 ч работы одной загрузки цеолита от 0,23 до 0,16 абс,%, что обеспечит работу одной загрузки цеолита в пррмьшленных условиях 10150 ч вместо 5400 ч по известному способу.

Улучшение кинетико-селективных свойств цеолита в результате его стабилизации после частичного отравления водяными парами приводит к увеличению часовой выработки очищенных парафинов на 0,8% по сравнению с известным способом.

За счет-большего срока службы цеолита сокращается его удельный расход в 2,2 раза, а введение в процесс операций стабипизации вместо выгрузки Отработанного цеолита, загрузки свежего и его активации обусловливает сокращение непроизводительных потерь времени от 6,7 до 0,1% (от 360 до 10ч Результаты сведены в табл,2.

ПримерЗ, Процесс осуществля ют в условиях по примеру 1, за исклю чением того, что подают десорбент на цеолит в течение 30 мин. Затем темпе ратуру десорбента поднимают до 390 С и Проводят углубленную десорбцию в течение 20 мин.

После окончания углубленной десорб-5о ции десорбент выводят мимо адсорберов, а на цеолит подают водородсодержащий газ состава 95,0 об,%, водорода и 5,0 об,% аммиака в количестве 36 тыс, с одновременным подъе- 55 мом температуры до 420°С. Указанную смесь подают на цеолит при 420°С в течение 3,2 ч, удаляя при этом следы воды и углеводородов, За

74

тем снижают температуру слоя адсорбента До 350°С, выводят из адсорберов водородсодержащий газ и вводят аммиачный вытеснитель для насыщения

аммиаком адсорбента,

В результате проведения операции,-, по стабилизации скорость снижения адсорбционной емкости цеолита. СаА по н-па- .рафинам на 1000 ч работы уменьшилась

с 0,35 до 0,2% абс,%. Это обеспечивает увеличение срока службы цеолита до 15900 ч«т, в 1,67 раза, по сравнению с известным способом, (Таблица 1). П р и м е р 4, Процесс осуществляют в тех же условиях, что и в примере 1 за исключением следующего .

Подают десорбент в течение 50 мин в адсорберы. Затем поднимают температуру до 400°С и проводят дополнительную десорбцию в течение 50 мин, Пос-. ле этого подачу дечорбента в адсорберы прекраа1ают, а на цеолит подают водородсодержащий газ состава 70,0 об,% водорода и 30,0 об,% аммиака при 400°С и начинают подъем температуры со скоростью 20 С/ч до 450, При 450 С на цеолит подают указанную смесь в течение 8,8 ч. При этом завершается удаление с цеолита следов

воды и углеводородов. Затем, не изменяя подачу водородсодержащего газа в адсорберы, снижают температуру в них до . Выводят из адсорберов водородсодержащий газ и начинают подачу аммиачного вытеснителя до насыщения цеолита аммиаком.

В результате проведенной операции без остановки установки скорость снижения адсорбционной емкости до про- скока цеолита по н-парафинам уменьшилась на 1000 ч работы с 0,35 до 0,168 абс,%. Это обеспечивает увеличение срока службы цеолита до 18900ч работы, т,е. в 2,02 раза. Результаты,

приведены в табл.2.

П р и м е р 5. Процесс проводят в тех же условиях, что и в примере 2, за исключением следующего.

На цеолит NaY подают аммиачный вытеснитель в течение 30 мин при , затем поднимают температуру до 390°С и при этой температуре продолжают десорбцию еще в течение 20нин. Затем подачу аммиачного вытеснителя прекращают, а в адсорберы начинают подавать водородсодержащий газ соста ва 94,3 об.%, водорода и 5,7 аммиака с одновременньп-i подъемом темfO

пературы 15-20 С/ч до 420 С. Продувку цеолита при этой температуре проводят в течение З ч. Затем снижают температуру в слое адсорбента до 350 С, выводят водородсодержащий газ из адсорбера, подают на цеолит амми- вытеснитель, для насыщения адсорбента аммиаком.

Проведение указанной операции позволяет уменьшить среднюю скорость падения адсорбционной емкости цеолита до проскока на 1000 ч работы от 0,23 до Ор18 абс,% что увеличивает срок работы цеолита до 9000 ч против 5400 ч. Результаты приведены втабл,.2,15 момент отрыва от них сильно полярных

Примерб, Процесс осуществля- молекул воды ют в тех же условиях, что и в примере 2, за исключением следующего,

На цеолит NaY подают аммиачный вытеснитель в течение 50 мин при 380°С, 20 десорбция адсорбированных углеводо- Затем поднимают температуру до и при этой температуре проводят десорбцию углеводородов еще в течение 50 мин. После окончания десорбции аммиачным вытеснителем в адсорбер начинают подавать водородсодержащий газ состава 72 об,% водорода и 28 аммиака с одновременным подъемом температуры со скоростью 15-20 0/4 до 450 С.

Продувку цеолита при этой температуре проводят в течение 9ч, Затем

удаления из цеолита паров воды и углеводородов, которые не успевают десорбироваться в цикле процесса, постепенно накапливаются и снижают его адсорбционную способность.

Проведение стадии полного насыщения цеолита адсорбируемыми углеводородами позволяет удалить из него значительное количество воды путем замены ее на адсорбированные молекулы углеводородов. Этот прием позволя ет предотвратить деформацию или даже разрушение кристаллической решетки цеолита из-за миграции катионов в

При последующей подаче на цеолит аммиачного вытеснителя, нагретого до температуры процесса, происходит

родов и еще некоторого количества во,цы. Длительность этой стадии должна превьш1ать длительность стадии де сорбции в процессе в 3-5 раз, по25 скольку при меньшей длительности ко личество десорбированных углеводородов и воды еще незначительно, а при большей длительности непропорционально десорбированным углеводородам и

30 воде увеличиваются энергетические затраты на проведение этой стадии.

Проведение.затем глубокой десорбции при температуре, вьшзе температуры процесса на 10-20 0, обусловлено необходимостью достичь возможно большей глубины удаления молекул воды и тяжелых углеводородов сырья,

снижают температуру в слое адсорбента до 360 С и вместо водородсодержа щего газа подают аммиачный вытеснитель для насыщения цеолита аммиаком,

Проведение указанной операции по- зволяет уменьшить среднюю скорость па,цения адсорбционной емкости цеоли та до проскока на 1000 ч работы с Оо24 до 0,163 абс.%, что увеличивает срок службы цеолита до 10300 ч против 5400 ч. Результаты приведеж: в табл.2,

П р и м е р 7, Процесс осуществляют аналогично примеру 3,, только обработку цеолита проводят в тече1эие 3 ч смесью газа разбавителя и аммиака. Результаты сведены в табл.З,

П р и м е р 3. Процесс осуществляют аналогично примеру 5,, за исключением того, что врем|1 обработки цеолита гаэом-разбавителем составляет 3ч. Результаты сведены в табл„3,

Операции и их технологические параметры (длительность, температура, качество TexHonortf4ecKoro потока и другие) выбданы дщя более полного

момент отрыва от них сильно полярных

удаления из цеолита паров воды и углеводородов, которые не успевают десорбироваться в цикле процесса, постепенно накапливаются и снижают его адсорбционную способность.

Проведение стадии полного насыщения цеолита адсорбируемыми углеводородами позволяет удалить из него значительное количество воды путем замены ее на адсорбированные молекулы углеводородов. Этот прием позволя ет предотвратить деформацию или даже разрушение кристаллической решетки цеолита из-за миграции катионов в

молекул воды

десорбция адсорбированных углеводо-

При последующей подаче на цеолит аммиачного вытеснителя, нагретого до температуры процесса, происходит

десорбция адсорбированных углеводо-

родов и еще некоторого количества во,цы. Длительность этой стадии должна превьш1ать длительность стадии де сорбции в процессе в 3-5 раз, поскольку при меньшей длительности ко личество десорбированных углеводородов и воды еще незначительно, а при большей длительности непропорционально десорбированным углеводородам и

воде увеличиваются энергетические затраты на проведение этой стадии.

Проведение.затем глубокой десорбции при температуре, вьшзе температуры процесса на 10-20 0, обусловлено необходимостью достичь возможно большей глубины удаления молекул воды и тяжелых углеводородов сырья,

Однако поднимать температуру меньше „ чем на 10°С нецелесообразно,, так как это практически не скажется на глубине десор бции воды и углеводоро- дов. При подъеме температуры Bbmie, чем на 20 С, :повьш1ается возможность

крекирования тяжелых углеводородов сырья, приводящая в конечном итоге к ускоренному закоксовыванию цеолита,

Длительность глубокой десорбции должна быть не менее, чем в 2 раза

больше длительности десорбции в цикле, для того, чтобы обеспечить достаточно полное удаление адсорбированных углеводородовр но ее нецелесообразно удлинять более, чем в 5 раз,

так как это связано с непроизводи тeльньпvда затратами энергии и времени, Проведение затем продувки слоя .-..и цеолита смесью газа-разбавителя и аммиака позволяет повысить температу

. 713

ру слоя цеолита до 420-450°С и практически удалить из него воду. При этом при температуре т иже адсорбционная способность цеолита по воде еще достаточно велика и не происходит полного ее удаления, а при температуре выше 450 С количество адсорбированной воды уже незначительно, а дальнейший разогрев слоя требует больших энергетических затрат.

Длительность выдерживания цеолита при 420-450 С должна быть не менее 3 ч, чтобы достичь достаточно высокой глубины удаления воды из цеолита однако делать ее более 9ч нерационально, так как увеличаваются количество энергии и время, затраченное на активацию цеолита.

Использование при разогреве слоя цеолита до 420-450 0 смеси газа-разбавителя и аммиака в объемном соотношении (0,95-0,7):(0,05-0.3) позволяет обеспечить наиболее полное вытеснение молекул воды из пор цеолита за счет присутствия в смеси полярных молекул аммиака. При этом наличие в смеси меньше 5 об,% аммиака уменьшает количество десорбированной из цеолита воды, а при содержании в смеси больше 30 об,% аммиака усложняется работа компрессорного оборудования, наблюдается разрушение молекул аммиака, повышается опасность азотирования труб печи.

Перечисленные операции направлены на освобождение адсорбционных полостей цеолита от указанныхсоединений, уменьшающих полезный сорбционный объем и на предотвращение перехода обменных Катионов цеолитов (ионов магния и кальция) в форму гидрокси- катионов, имеющих больший радиус, что обуславливает уменьшение диаме- ра окон, ведущих в адсорбционные полости, затрудняет проведение, целевого процесса.

Последняя операция - снижение температуры цеолита на 20-30°С ниже температуры процесса - направлена на снижение энергетических затрат, так как при насьш ении цеолита аммиаком происходит разогрев слоя цеолита до температуры процесса за счет тепла, выделяющегося при адсорбции аммиака, т.е. сокращается расход топлива на нагрев слоя цеолита. При этом выбранный температурный предел в 20-30 С обусловлен адсорбционной способно78

стью цеолита по аммиаку и количеством выделяющегося при этом тепла. Поэтому при охлаждении слоя цеолита меньше чем на 20°С после насыщения

цеолита аммиаком температура слоя цеолита устанавливается выше температуры процесса и потребуется дополнительное охлаждение, а при снижении температуры слоя цеолита больше, чем

на 30 С по сравнению с температурой процесса, после насыщения цеолита аммиаком температура слоя устанавливается ниже температуры процесса и потребуется дополнительный нагрев

слоя,

П р и м е р 9 (сопоставительный). Процесс оотцествляют в условиях, аналогичных условиям примера 1, за исключением того, что аммиачный вытеснитель подают в адсорберы в течение 20 мин, затем поднимают температуру до 385°С и проводят дополнительную десорбцию в течение 10 мин. После этого подачу аммиачного вытеснителя в адсорберы прекращают, а на цеолит подают смесь газа-разбавителя (98 об.%) и аммиака (2 об,%), нагревая при этом цеолит до 410°С, Длительность этой стадии 2 ч. Затем,

не изменяя подачу в адсорбер смеси газа-разбавителя и десорбента, снижают температуру до 340°С

В результате проведенной операции скорость снижения адсорбционной емкости составляет 0,3 абС|% за ЮООч, Это обеспечивает срок службы цеолита 11080 ч. Результаты приведены в т абл.4.

Пример 10 (сопоставительный),

Процесс осущест}5ляют в условиях, аналогичных условиям примера 1, за исключением того, что аммиачный вытеснитель подают в адсорберы в течение 60 мин, затем поднимают температуру

до 410°С и проводят дополнительную десорбцию в течение 60 мин. После этого подачу аммиачного вытеснителя в адсорберы прекращают, и на цеолит подают смесь газа-разбавителя 60об,%

подают смесь газа-разбавителя (60 об,} и аммиака (40 об,%), нагревая при этом цеолит до 460°С, Длительность этой стадии 10ч, Затем, не изменяя подачу в адсорбер смеси газа-разбавителя, снижают температуру до 370 С,

I

В результате проведенной операции

скорость снижения адсорционной емкости 0,17 об.% за 1000 ч. Это обес5i 3

печивает срок службы ,еолит 18700 ч, Результаты приведены в табл,, 4,

Пример II (сопоставительный) Процесс проводят в условиях аналогичных условиям примера 2., за исключением того, что на цеолит NaY подают ам1у1иачный вытеснитель в т-ечекиа 20 мин J, затем поднимают темлературу: до и при этой температуфя продолжают десорбцию еще в течев:ие 10 мин Затем подачу аммиачного вытеснителя прекращают, а в адсорберь: начинают подавать смесь газа-разбавителя (98 об,%) и аммиака (2 оЗ,%) с одно-временным подъемом темтературы до . 410 С, Продувку ц 6 О.ПИТ а при этой температуре проводят в течение 2ч,, Затем снийсают температуру в слое ) лита до 340°С и насыщают цеолит а,--г миаком,

В результате средняя скорость crni жения адсорбционной емкости 0,21 абс.% за 1000. ч, срок с;лужбы цеолита 5800 ч, Результаты гшиведены в табл.4

Пример 12 (сопос-.авителънь Й) Процесс проводят в услови.кха ан.члр- гичных условиям примера 2, за и :К-л;о- чением того что на цеолг- т NaY ют аммиачный вытеснитель в те.ч ение 60 мин/затем поднимают емпературу до 410°С и при этой температуре про- десорбцию eii.ie в очаче н-ю 60 мин в Затем подач у амм1;:ачно - о вы-- тесыителя, прекратают,. а з десорос-ры начинают подавать сместз rasa-pa ina- вителя (60 об„%) и аммнака ( ;() об,/;; с одновременнь м под ::,емол:1 ,1Я;; до 460 с« Продувку цеолита при температуре проводят в т-ечение 10 ;, Затем cHi-скают температуру в слое цеолита до 370 С и насляп.а .от цеолит аммиаком.

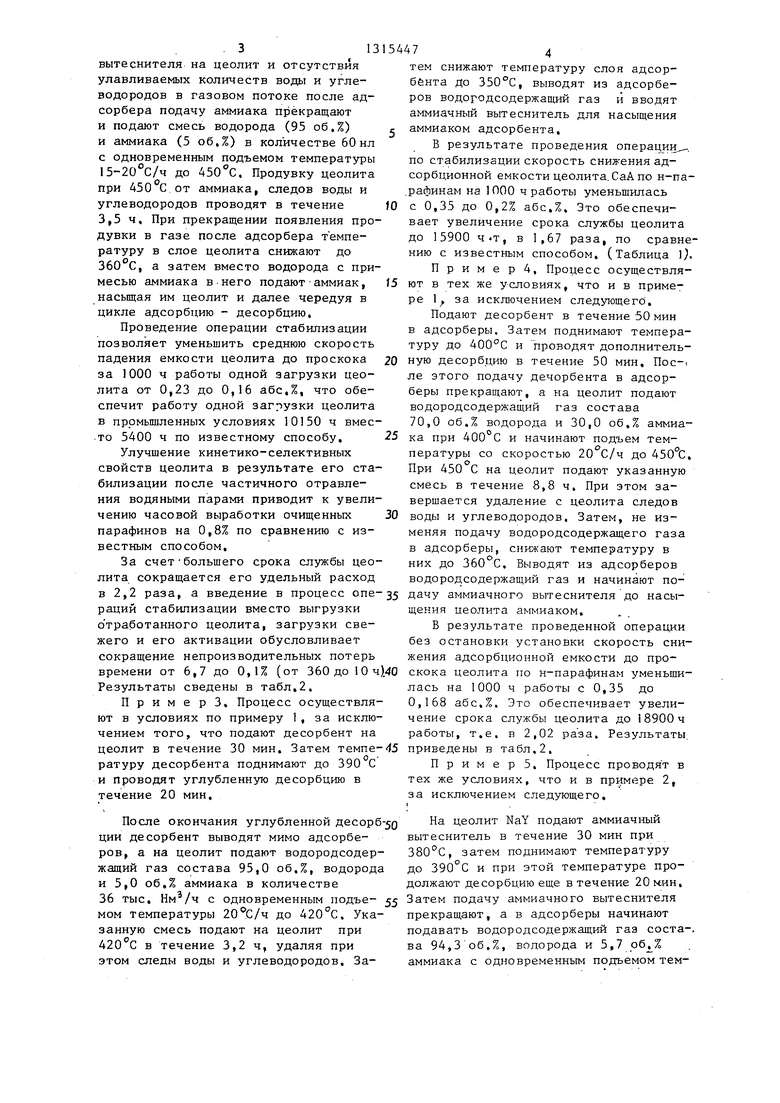

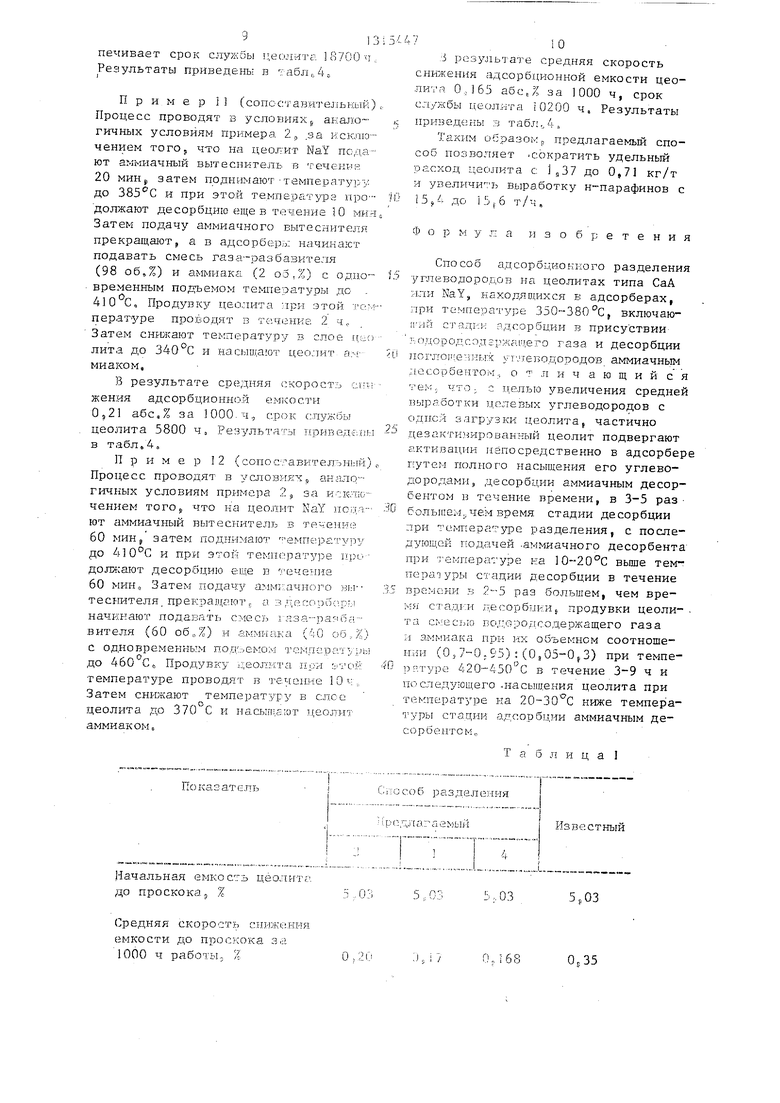

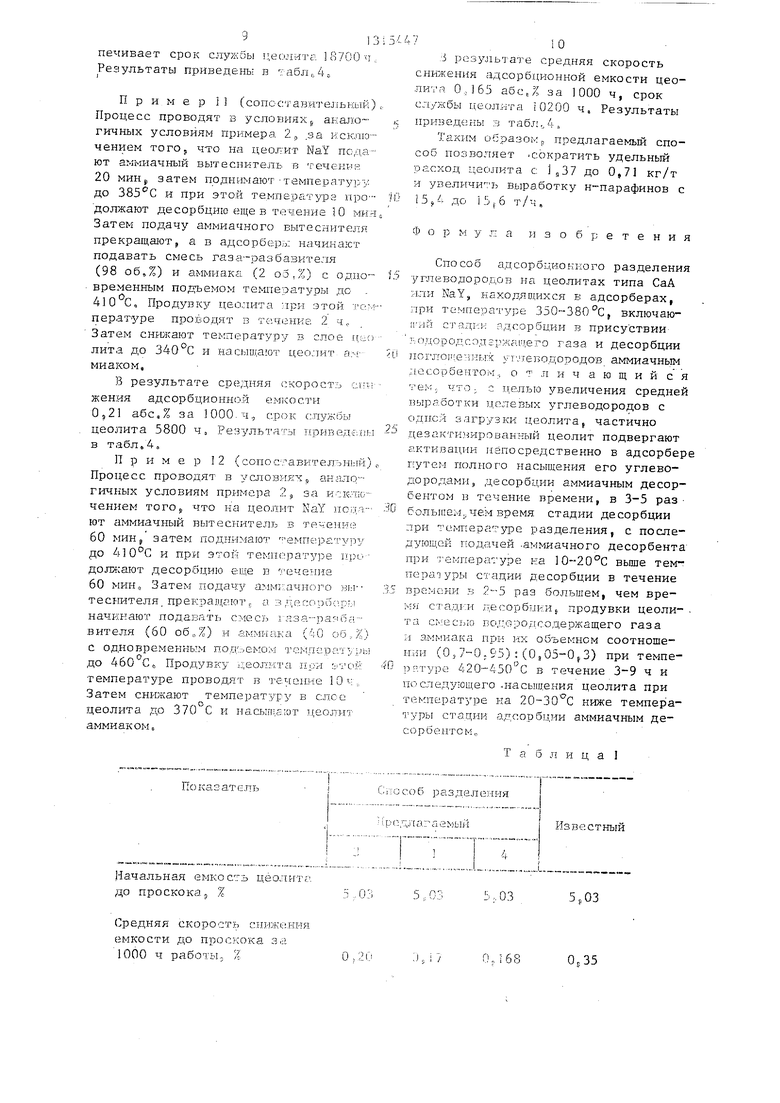

Начальная емкость цеолггт;.. до цроскока, %

Средняя скорость снижения емкости до проскока за 1000 ч работы, %

10

J результате средняя скорость снижения .адсорбционной емкости цеолита О,, 16.5 абс.% за 1000 ч, срок службы цеолята 10200 ч. Результаты нриззедег ы з табл.,4,

Таким образомр предлагаемьш способ позволяет .сократить удельный раскол, цеолита с f,37 до 0,71 кг/т и уБеличи : ь выра.ботку н-парафинов с i5j. до т/ч.

Ф о р м у т;: а изобретения

Способ адсорбционного разделения углеводородов на цеолитах типа СаА ;:-ши NaY, находяп.шхся в адсорберах, при температ:/ре 350-380 °С, включаю- гий стадг-:;-: адсорбции в присуствии- ьодородсодгржащего газа и десорбции лог ло11 е-п-:г 1:к уг-леводородов аммиачным ;1есорбеитом.., отличающийся т ем, ЧТО; с п,елыо увеличения средней выработки целевых углеводородов с однсй загрузки цеолита частично дезактивированный цеолит подвергают активации непосредственно в адсорбер путем полного насыщения его углеводородами, десорбции аммиачным десор- бентом в течение времени, в 3-5 раз большем,, чем время стадии десорбции при температуре разделения, с последующей гюдачей -аммиачного десорбента при темпера-. уре на вьше температуры стадии десорбции в течение времени в 2--5 раз большем, чем время стадгП Г десорбдии продувки цеоли- та вс1,п,9рог содержащего газа и при их объемном соотношении (О, 7-0;95):(0,05-0рЗ) при темпе- Р 1туре 420--450 С в течение 3-9 ч и по еле,ду;ощего .насыщения цеолита при температуре на 20-ЗО С ниже температуры стадии адсорбции аммиачным де- ссзрбентом,.

. 03

5.03

0.35

11

Срок службы адсорбента, ч 15900 18700 18900

Средняя часовая выработка парафинов на одной загрузке цеолита, %

Удельный расход цеолита на 1 т парафинов, кг

Доля времени простоя установки на перегрузку и активацию свежего цеолита от общего срока его службы, %

Доля времени на операцию стабилизации от общего срока службы цеолита, %

Конечная емкость цеолита до проскока, мас,%

Загрузка цеолита в установку , т

101,42 101,50 101,51100

0,87 0,71

0,731,37

3.8

0,10,2

1,81,8

0,24

1,81,7

202202202202

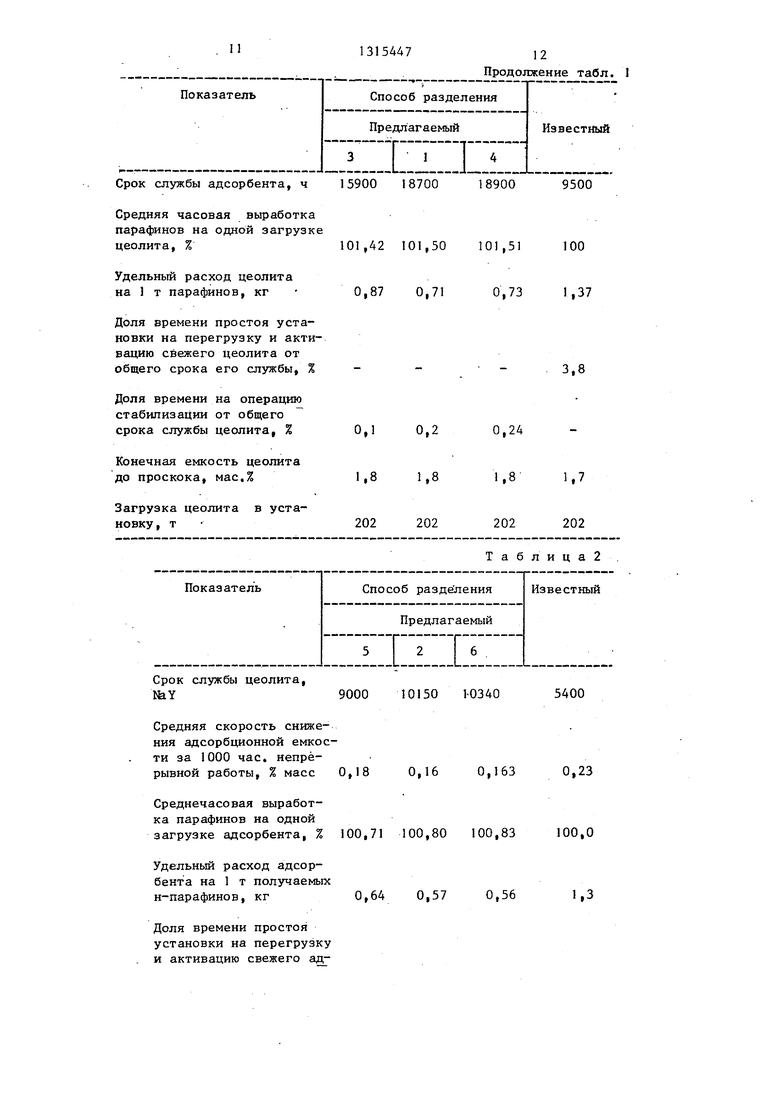

Показатель

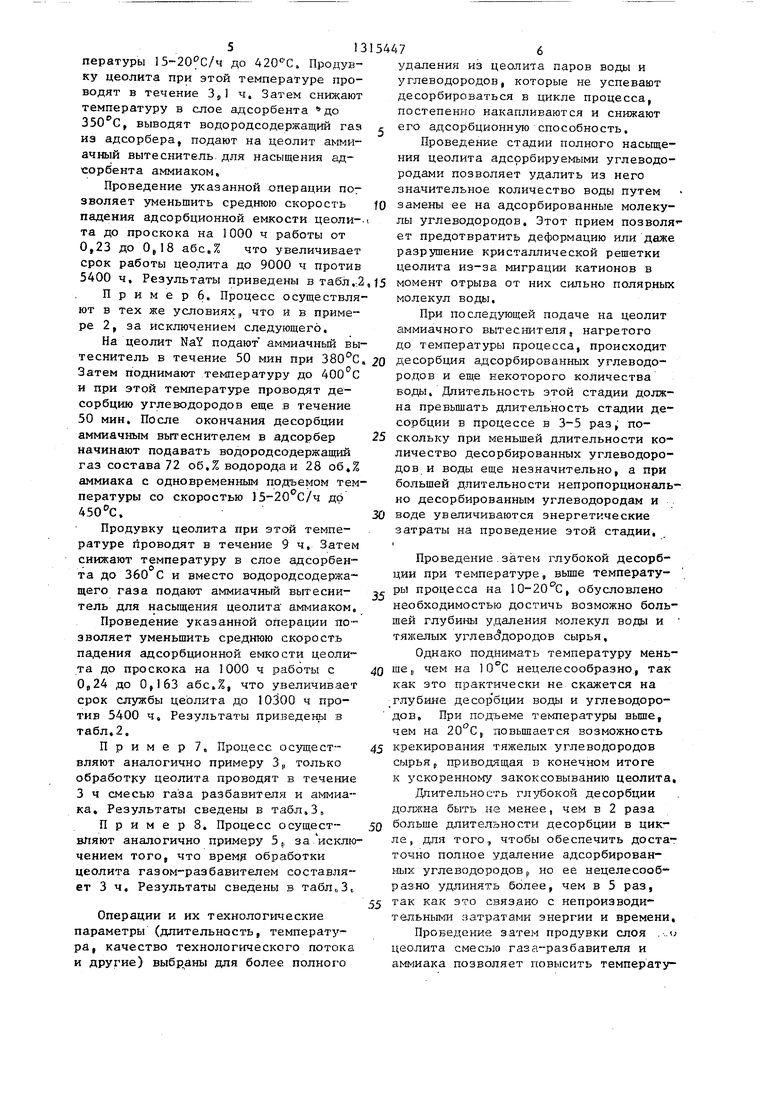

9000 10150 1-0340 5400

0,18 0,16 0,163 0,23

100,71 100,80 100,83 100,0

0,64 0,57 0,56

1,3

1315447

12 Продолжение табл. 1

9500

0,87 0,71

0,731,37

3.8

0,10,2

0,24

1,81,8

1,81,7

202202202202

Таблица2

Способ разделения

Известный

Предлагаемый 512 Г 6

i:i::i

0,64 0,57 0,56

1,3

Продолжение табл. 2 ПоказательСпособ разделенияИзвестный

Предлагаемый

....„...,.„....

5 26

сорбента от общего срока его службыf % °е

Доля времени на операцию стабилизации от общего срока службы цео- лита, %0,09 0,1 0,23

Загрузка цеолита в уста- .

новку, г 106П 1060 1060 1060

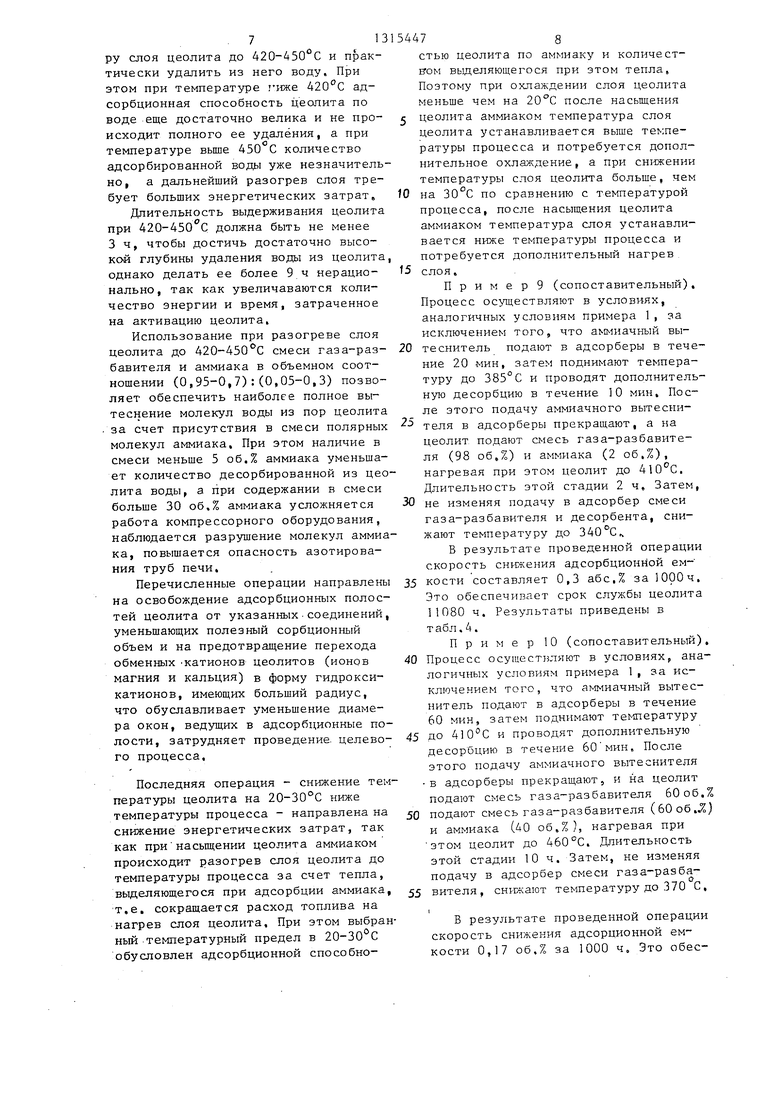

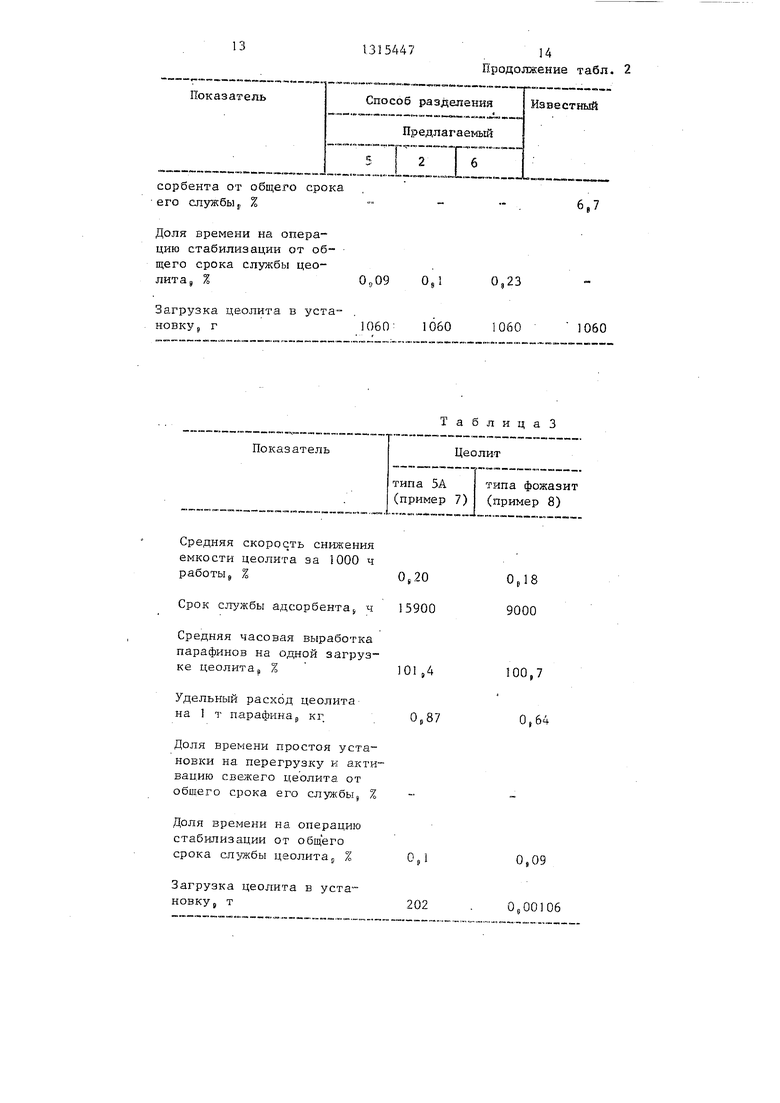

ТаблицаЗ ПоказательЦеолит

типа 5А типа фожазит (пример 7) (пример 8)

Средняя скорость снижения емкости цеолита за 1000 ч работы. %

Срок адсорбентаJ ч

Средняя часовая выработка парафинов на одной загрузке цеолитаа %

Удельный расход цеолита

на 1 т парафинар кг.

Доля времени простоя установки на перегрузку и активацию свежего цеолита от обшего срока его службы, %

Доля времени на операцию

стабилизации от общего

срока службы цеолитар %

Загрузка цеолита в установку j т

0,1В 9000

100,7

0,09

0,00106

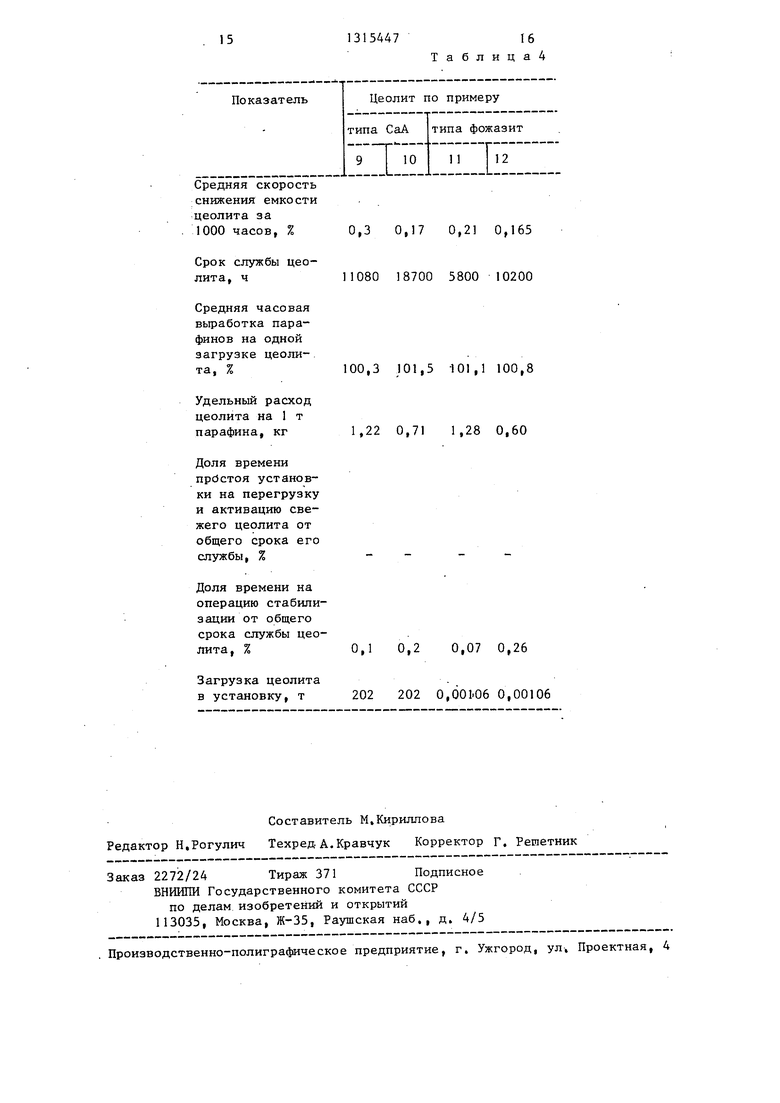

0,3 0,17 0,21 0,165

11080 18700 5800 10200

100,3 101,5 101,1 100,8

1,22 0,71 1,28 0,60

0,1 0,2 0,07 0,26

202 202 0,001.06 0,0010

Составитель М.Кириллова Редактор Н.Рогулич Техред. А.Кравчук Корректор г. Решетник

«ш..--..-..

Заказ 227:2/24 Тираж 371 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

0,3 0,17 0,21 0,165

1,22 0,71 1,28 0,60

0,1 0,2 0,07 0,26

202 202 0,001.06 0,00106

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения @ -парафинов | 1986 |

|

SU1342892A1 |

| Способ выделения н-парафинов | 1981 |

|

SU1041558A1 |

| Способ выделения нормальных парафиновых углеводородов | 1983 |

|

SU1154259A1 |

| Способ разделения углеводородных смесей | 1975 |

|

SU649691A1 |

| Способ получения жидких н-парафинов | 1986 |

|

SU1479490A1 |

| Способ получения н-парафинов | 1980 |

|

SU956547A1 |

| Способ адсорбционной очистки жидких парафинов от ароматических углеводородов | 1984 |

|

SU1188155A1 |

| Способ выделения н-парафинов | 1977 |

|

SU767079A1 |

| Способ выделения н-парафинов из нефтяного сырья | 1976 |

|

SU595360A1 |

| Способ регенерации цеолита С @ А, отработанного в процессе адсорбции н-парафинов и последующей десорбции аммиаком | 1988 |

|

SU1583354A1 |

Изобретение касается нефтехимии, в частности разделения углеводородов, и может быть использовано дпя получения высокочистых жидких парафинов и ароматических углеводородов из нефтяных фракций. Повьшение производительности по целевым углеводородам с одной загрузки цеолита (типа СаЛ или NaY) достигается другими условиями процесса. Последний ведут в адсорбет pax, заполненных цеолитом, при .350- , причем адсорбцию ведут в присутствии На.-содержащего газа, а де сорбцию - аммиачным десорбентом. Дополнительно, частично дезактивированный цеолит непосредственно в адсорберах активируют, Дпя этого цеолит полностью насыщают углеводородами - парафинами с последующей их десорб- цией аммиачным десорбентом в течение времени, в 3-5 раза большем, чем время стадии десорбции, и при температуре разделения 350-380 с. Затем проводят углубленную десорбцию аммиачным десорбентом при температуре на 10-20 0 вьшш температуры стадии десорбции и времени, в 2-5 раза большем, чем время стадии десорбции. Далее цеолит продувают смесью Н -содер- - жащего газа и NHj (объемное соотношение (О,7-0,95):(О,05-0,3)) при 420-

| Chemische Technik, 1979, № 8, p | |||

| Аппарат для передачи изображений неподвижных и движущихся предметов | 1923 |

|

SU405A1 |

| Способ получения н-парафинов | 1980 |

|

SU956547A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1987-06-07—Публикация

1984-02-13—Подача