к1

СП

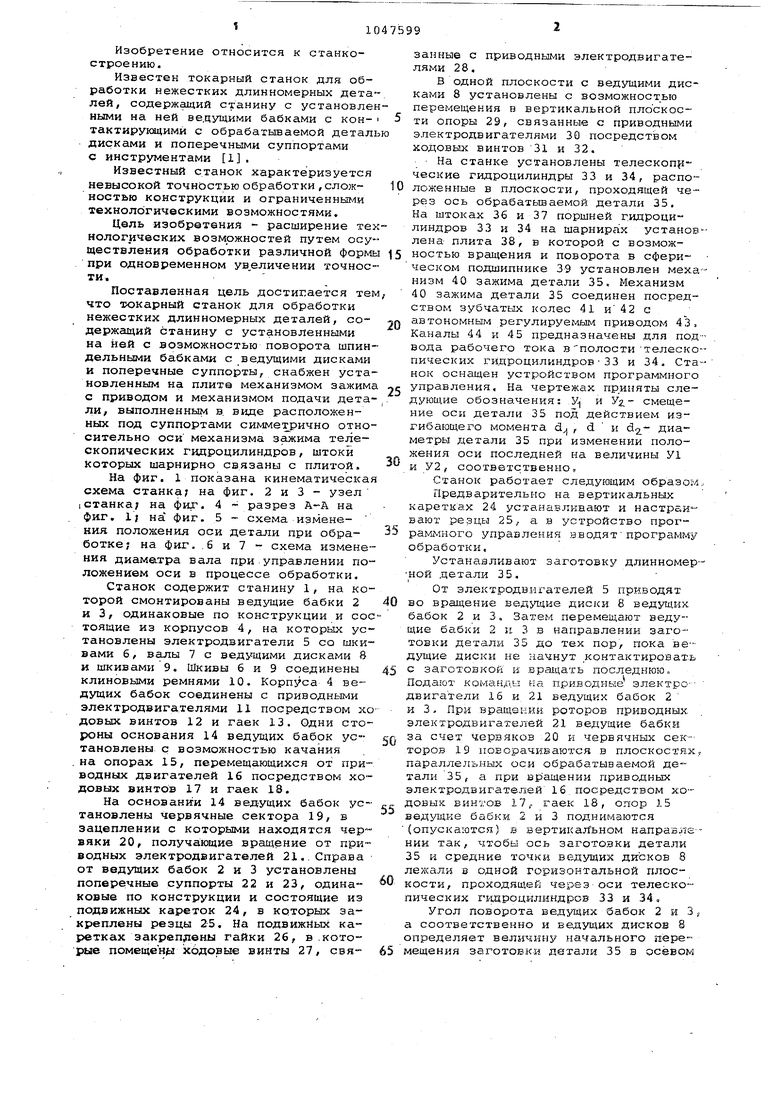

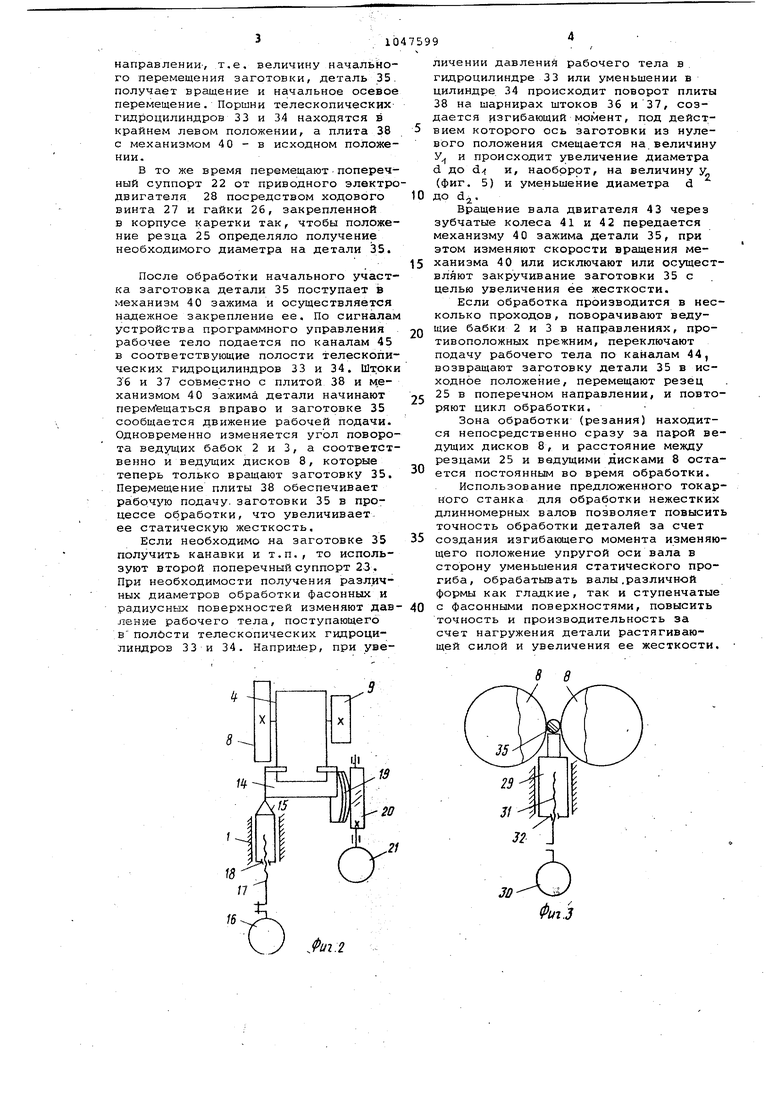

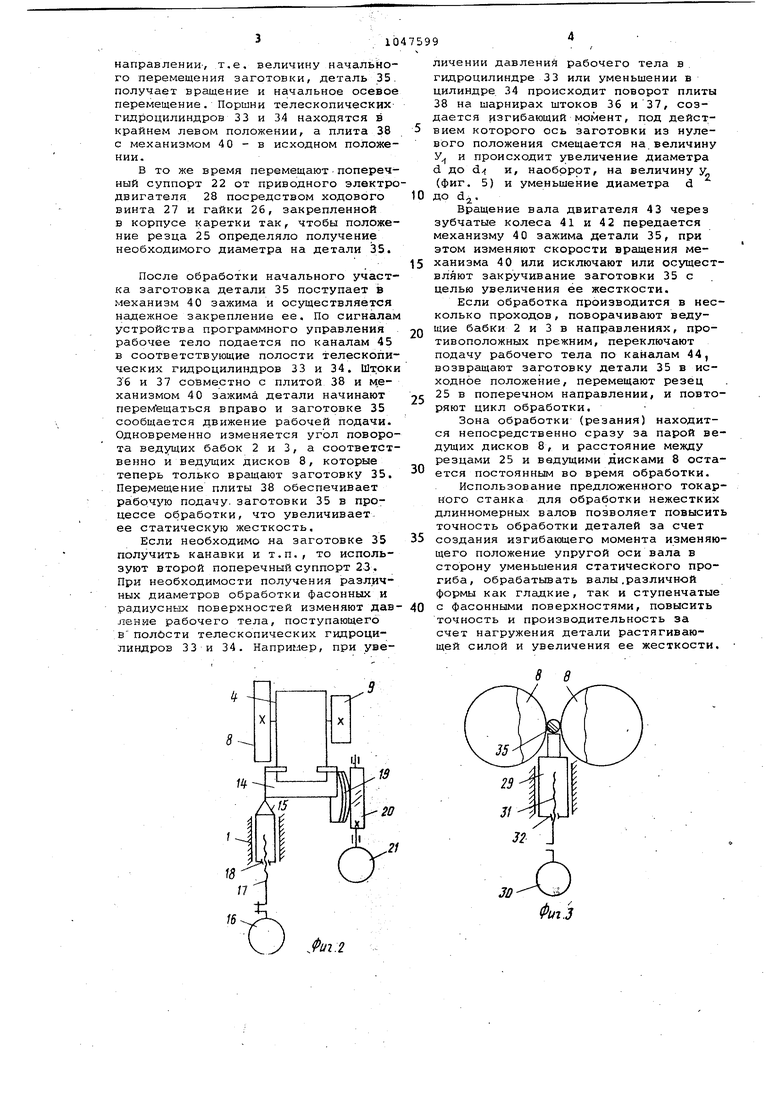

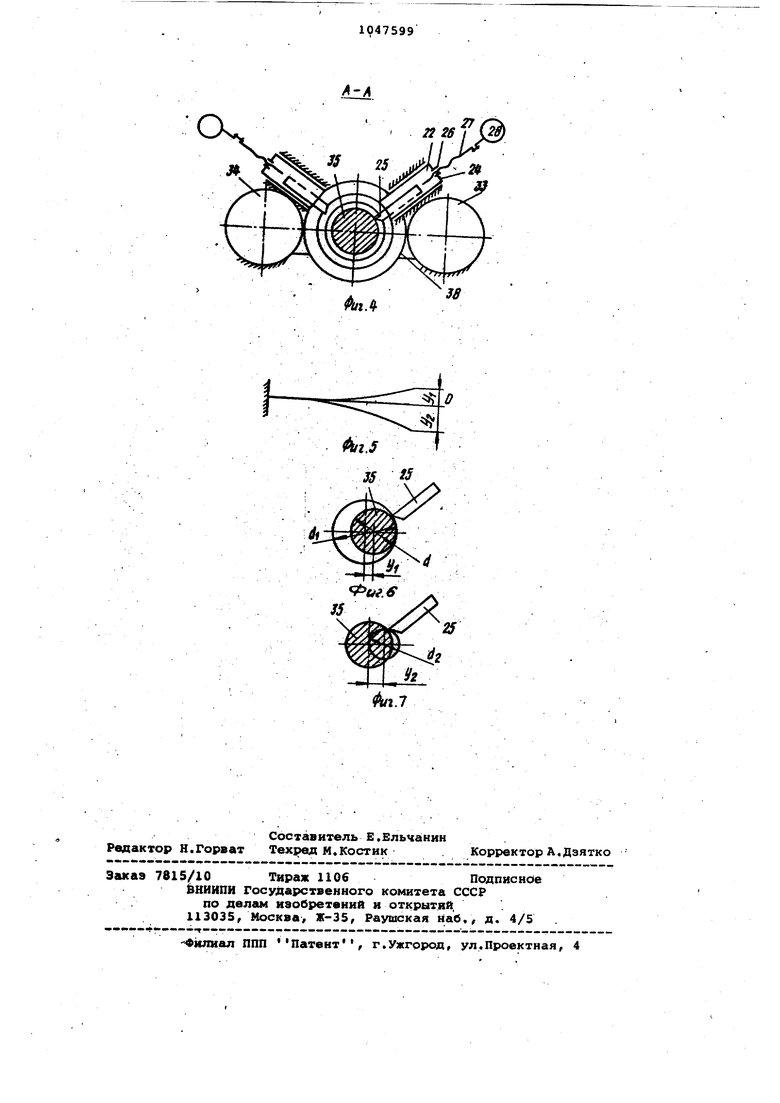

со Изобретение относится к станкостроению. Известен токарный станок для обработки нежестких длинномерных дета лей, содержащий станину с установле ными на ней ведущими бабками с контактирукнцимй с обрабатьшаемой детал дисками и поперечными суппортами с инструментами 1. Известный станок характеризуется Невысокой точностью обработки ,слож ностью конструкции и ограниченныьли технолЬгическими возможностями, Цель изобретения - расширение те нологических возможностей путем осу ществления обработки различной форм при одновременном ув.еличении точнос ти. Поставленная цель достигается те что оюкарный станок для обработки нежестких длинномерных деталей, содержащий станину с установленными на ней с возможностью поворота шпин дельными бабками с ведущими дисками и поперечные суппорты, снабжен уста новленным на плите механизмом зажим с приводом и механизмом подачи дета ли, выполненным в. виде расположенных под суппортами симме рично отно сительно оси механизма зажима телескопических гидроцилиндров, штоки которых шарнирно связаны с плитой. На фиг. 1 показана кинематическа схема станка; на фиг. 2 и 3 - узел 1 станка; на фиг. 4 - разрез А-А на фиг, 1; на фиг. 5 - схема изменения положения оси детали при обработке; на фиг..6 и 7 - схема измене ния диаматра вала при управлении положением оси в процессе обработки. Станок содержит станину 1, на ко торой смонтированы ведущие бабки 2 и 3, одинаковые по конструкции и сос тоящие из корпусов 4, на которых установлены электродвигатели 5 со шкивами 6, валы 7 с ведущими дисками 8 и шкивами 9. Шкивы б и 9 соединены клиновыми ремнями 10, Корпуса 4 ведущих бабок соединены с приводньми электродвигателями 11 посредством хо довых винтов 12 и гаек 13. Одни стороны основания 14 ведущих бабок установлены с возможностью качания на опорах 15, перемещающихся от приводных двигателей 16 посредством ходовых винтов 17 и гаек 18. На основании 14 ведущих бабок установлены червячные сектора 19, в зацеплении с которыми находятся червяки 20, получающие вращение от приводных электрюдвигателей 21., Справа от ведущих бабок 2 и 3 установлены поперечные суппорты 22 и 23, одинановые по конструкции и состоящие из подвижных кареток 24, в которых закреплены резцы 25. На подвижйых каретках закреп;пвны гайки 26, в .которые помещен хбдовые винты 27, связанные с приводными электродвигателями 28. В одной плоскости с ведущими дисками 8 установлены с возможност.ыо перемещения в вертикальной плоскости опоры 29, связанные с приводными электродвигателями 30 посредством ходовых винтов 31 и 32. На станке установлены телескопрческие гидроцилиндры 33 и 34, расположенные в плоскости, проходящей через ось обрабатьшаемой детали 35, На штоках 36 и 37 поршней гидроцилиндров 33 и 34 на шарнирах установлена плита 38, в которой с возможностью вращения и поворота в сферическом подшипнике 39 установлен механизм 40 зажима детали 35. Механизм 40 зажима детали 35 соединен посредством зубчатых колес 41 и 42 с автономным регулируемым приводом 43 Каналы 44 и 45 предназначены для подвода рабочего тока вполостителеско-пических гидроцилиндров33 и 34. Станок оснащен устройством программного управления. На чертежах приняты следуюа1.ие обозначения: У и Уг,- смещение оси детали 35 под действием изгибающего момента d , d и диаметры детали 35 при изменении положения оси последней на величины У1 и У2, соответственно. Станок работает следующим образом.. Предварительно на вертикальных каретках 24 устанавливают и настраи- вают резцы 25, а в устройство программного управления .вводятпрограмму обработки. Устанавливают заготовку длинномерной детали 35. От электродвигателей 5 приводят во вращение ведугцие диски 8 ведущих бабок 2 и 3. Затем перемещают ведущие бабки 2 л 3 в направлении заготовки детали 35 до те.х пор, пока ве дущие диски не начнут контактировать с заготовкой и .вращать последнюю. Подают команды ка приводные электродвигатели 16 и 21 ведущих бабок 2 и 3. При вращении роторов приводных . электродвигателей 21 ведущие бабки за счет червяков 20 и червячных секторов 19 поворачиваются в плоскостях, параллельных оси обрабатываемой детали 35, а при вр ащении приводных электродвигателей 16.посредством ходовых BHHv.OB 17 f гаек 18, опор 15 ведущие бабки 2 и 3 поднимаются (опускаются) в вертикальном направлении так, чтобы ось заготовки детали 35 и средние точки ведущих дисков 8 лежали в одной горизонтальной плоскости, проходящей через оси телескопических гнароцилиндров 33 и 34 Угол поворота ведущих бабок 2 и 3 а соответственно и ведущих дисков 8 определяет величину начального перемещения заготовки детали 35 в осевом

направлении-, т,е, величину начального перемещения заготовки, деталь 35. получает вращение и начальное осевое перемещение. Поршни телескопическихгидроцилиндров 33 и 34 находятся в крайнем левом положении, а плита 38 с механизмом 40 - в исходном положении.

В то же время перемещают - поперечный суппорт 22 от приводного электродвигателя 28 посредством ходового винта 27 и гайки 26, закрепленной в корпусе каретки так, чтобы положение резца 25 определяло получение необходимого диаметра на детали 35.

После обработки начального участка заготовка детали 35 поступает В механизм 40 зажима и осуществляется надежное закрепление ее. По сигналам устройства программного управления рабочее тело подается по каналам 45 в соответствующие полости телескопических гидроцилиндров 33 и 34. Ш-гоки Зб и 37 совместно с плитой 38 и механизмом 40 зажима детали начинают перемещаться вправо и заготовке 35 сообщается движение рабочей подачи. Одновременно изменяется угол поворота ведущих бабок 2 и 3, а соответственно и ведущих дисков 8, которые теперь только вращают заготовку 35. Перемещение плиты 38 обеспечивает рабочую подачу, заготовки 35 в процессе обработки, что увеличивает ее статическую жесткость.

Если необходимо на заготовке 35 получить канавки и т.п., то используют второй поперечный суппорт 2-3 . При необходимости получения различных диаметров обработки фасонных и радиусных поверхностей изменяют давление рабочего тела, поступающего вполости телескопических гидроцилиндров 33 и 34. Например, при увеличении давления рабочего тела в гидроцилиндре 33 или уменьщении в цилиндре 34 происходит поворот плиты 38 на шарнирах штоков 36 и 37, создается изгибающий момент, под действием которого ось заготовки из нулевого положения смещается на величину У и происходит увеличение диаметра d до d.( и, наоборот, на величину у (фиг. 5) и уменьшение диаметра d

0 до d.

Вращение вала двигателя 43 через зубчатые колеса 41 и 42 передается механизму 40 зажима детали 35, при этом изменяют скорости вращения механизма 40 или исключают или осущест5вляют закручивание заготовки 35 с целью увеличения ее жесткости.

Если обработка производится в несколько проходов, поворачивают ведущие бабки 2 и 3 в направлениях, про0тивоположных прежним, переключают подачу рабочего тела по каналам 44, возвращают заготовку детали 35 в исходное положение, перемещают резец 25 в поперечном направлении, и повто5ряют цикл обработки.

Зона обработки (резания) находится непосредственно сразу за парой ведущих дисков 8, и расстояние между резцами 25 и ведущими дисками 8 оста0ется постоянным во время обработки.

Использование предложенного токарного станка для обработки нежестких длинномерных валов позволяет повысить точность обработки деталей за счет

5 создания изгибающего момента изменяющего положение упругой оси вала в сторону уменьшения статического прогиба, обрабатывать валы .различной формы как гладкие, так и ступенчатые

0 с фасонными поверхностями, повысить точность и производительность за счет нагружения детали растягивающей силой и увеличения ее жесткости.

в 8

| название | год | авторы | номер документа |

|---|---|---|---|

| Токарный станок для обработки нежестких длинномерных валов | 1980 |

|

SU965591A1 |

| Металлорежущий станок для обработки тонкостенных цилиндрических деталей | 1982 |

|

SU1092011A1 |

| Станок для заварки стеклозаготовок | 1979 |

|

SU870362A1 |

| МНОГОРЕЗЦОВЫЙ ТОКАРНЫЙ АВТОМАТ | 1992 |

|

RU2087302C1 |

| Токарный многошпиндельный станок | 1986 |

|

SU1351715A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ПОЛЫХ ЦИЛИНДРОВ, УСТРОЙСТВО ДЛЯ ИХ КРЕПЛЕНИЯ В ОБРАБАТЫВАЮЩЕМ СТАНКЕ И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1993 |

|

RU2049648C1 |

| СПОСОБ КОПИРОВАЛЬНОЙ ОБРАБОТКИ, КОПИРОВАЛЬНЫЙ ТОКАРНО-ФРЕЗЕРНЫЙ СТАНОК "КТФ-1 МЕК" | 2007 |

|

RU2368484C2 |

| Станок для обработки отверстий | 1988 |

|

SU1722700A1 |

| КОМПЛЕКС ДЛЯ ОБРАБОТКИ РАДИУСНЫХ ПОВЕРХНОСТЕЙ КРУПНОГАБАРИТНЫХ ЛИСТОВЫХ ЗАГОТОВОК | 2007 |

|

RU2360770C2 |

| Токарный станок для одновременной обработки концов труб и валов | 1990 |

|

SU1798038A1 |

ТОКАРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ НЕЖЕСТКИХ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ, сЬдержгиций станину с установленным на ней с возможностью поворота шпинrv« дельными бабками с ведущими дисками . и поперечные суппорты, о т л и ч аю щ и и с я тем, что, с целью расширения технологических возможностей путем осуществления о,бработки деталей различной формы при одновременном повышении точности, станок снабжен установленным на плите механизмом зажима с приводом и механизмом подачи детали, выполненным в виде расположенных под суппортами симметрично относительно оси механизма за|жима телескопических гидроцилиндров, штоки которых шарнирно связаны с плитой .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР по заявке № 3212448/25-08, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-10-15—Публикация

1982-05-12—Подача