(pi/e.1

Изобретение относится к станкостроению, в частности к конструкциям станков с центральным приводом, предназначенных для одновременной обработки концов труб и валов, и может быть использовано в различных отраслях народного хозяйства, где возникает потребность в механической обработке.

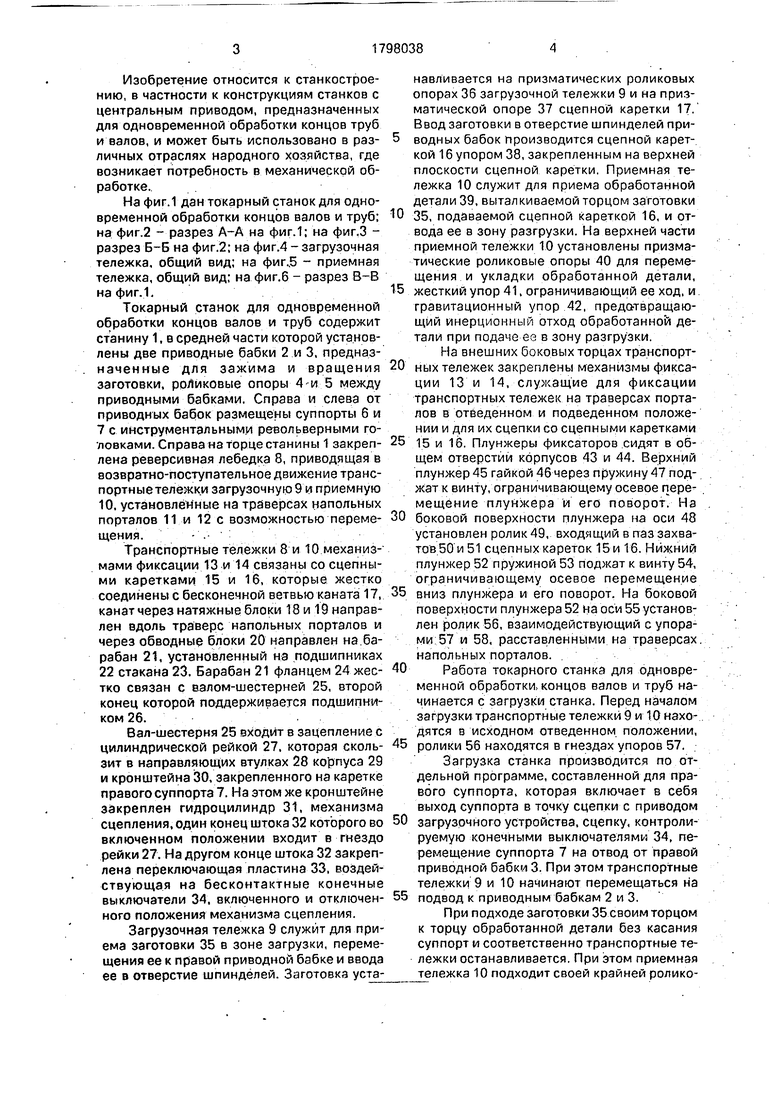

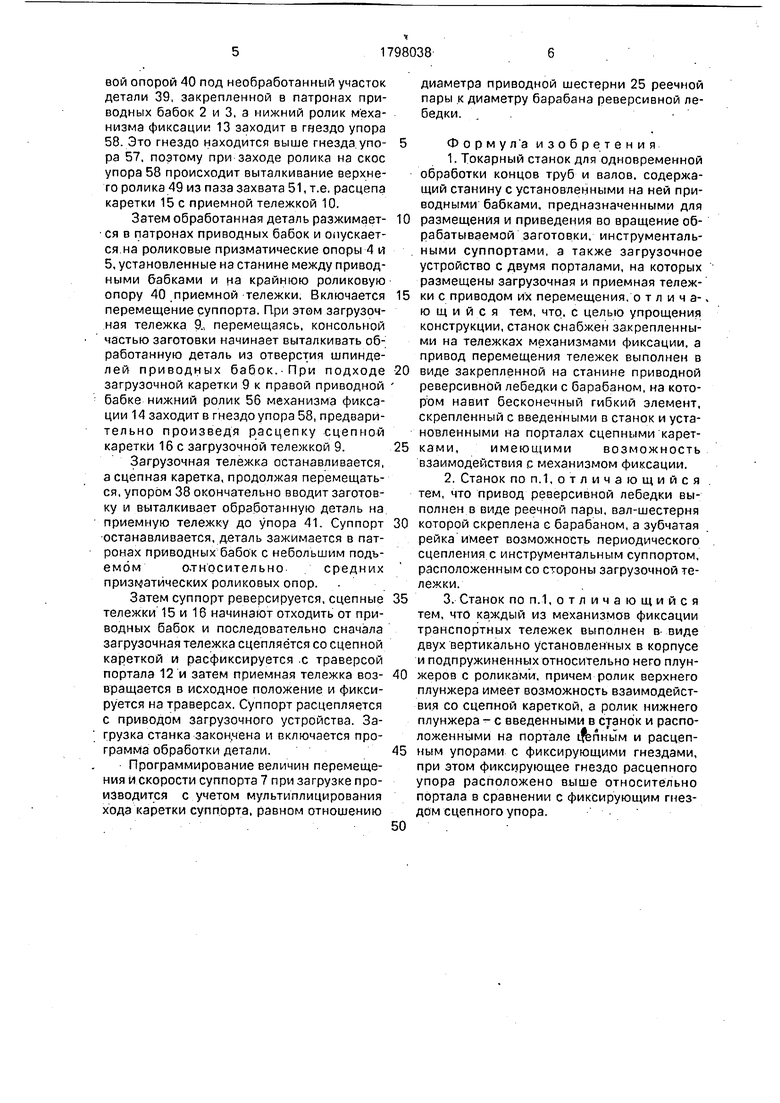

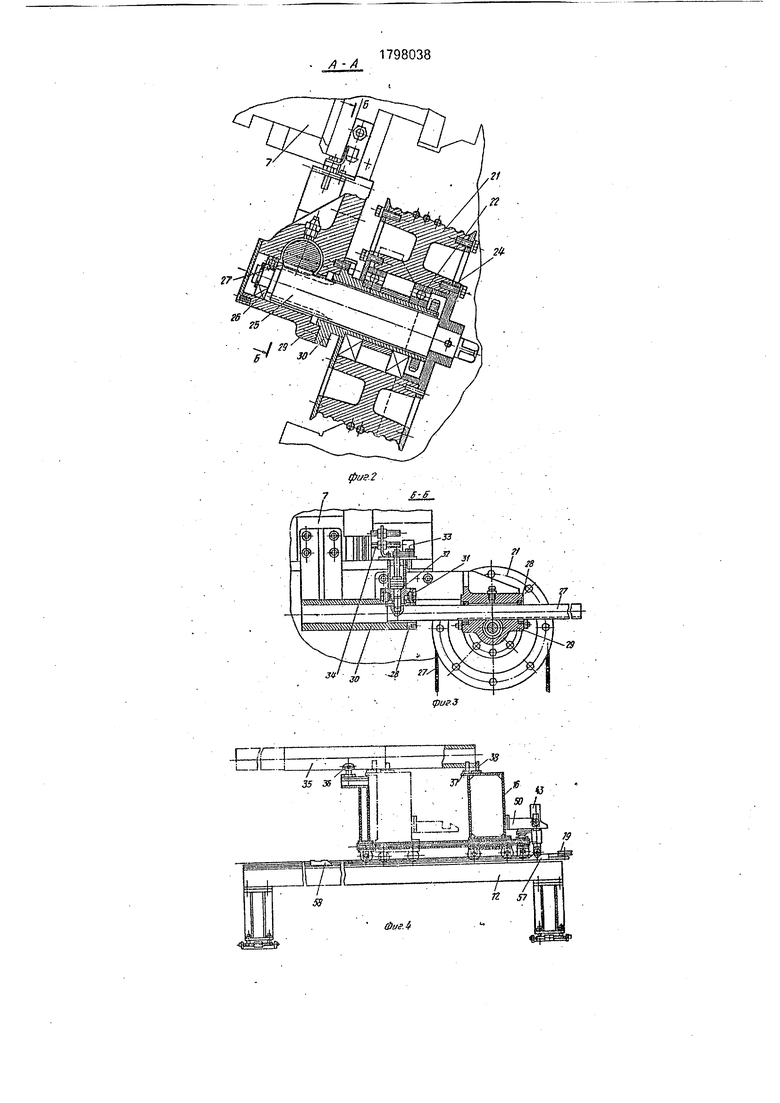

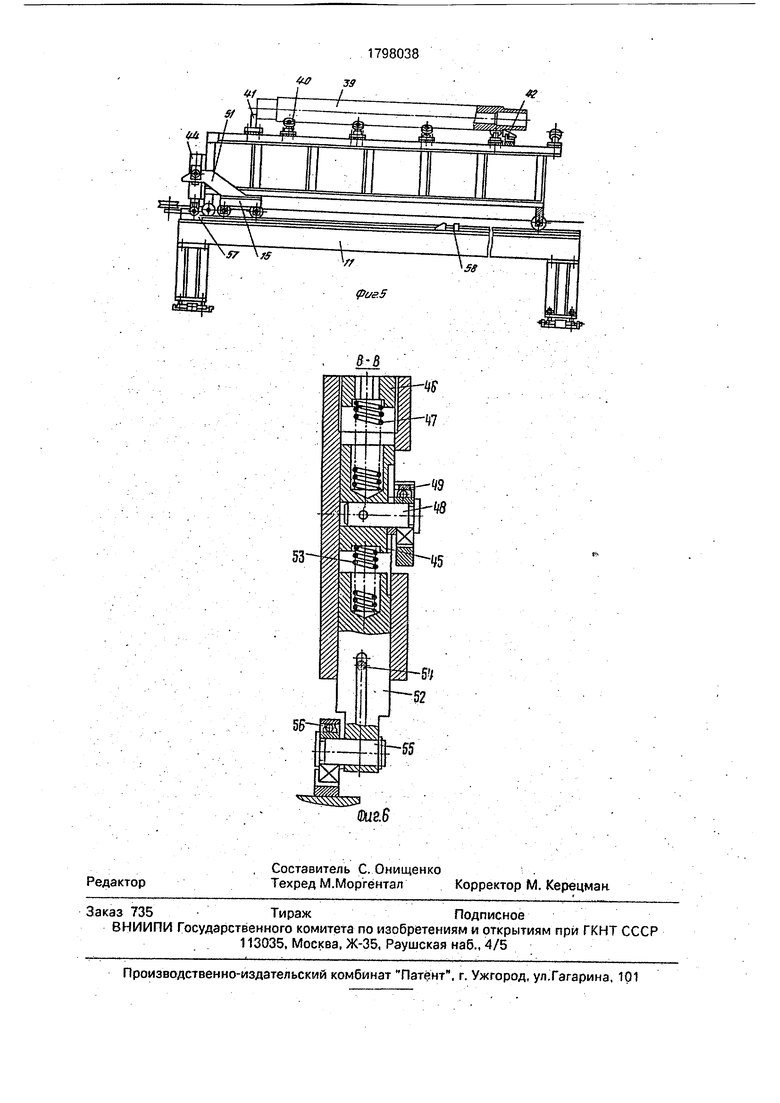

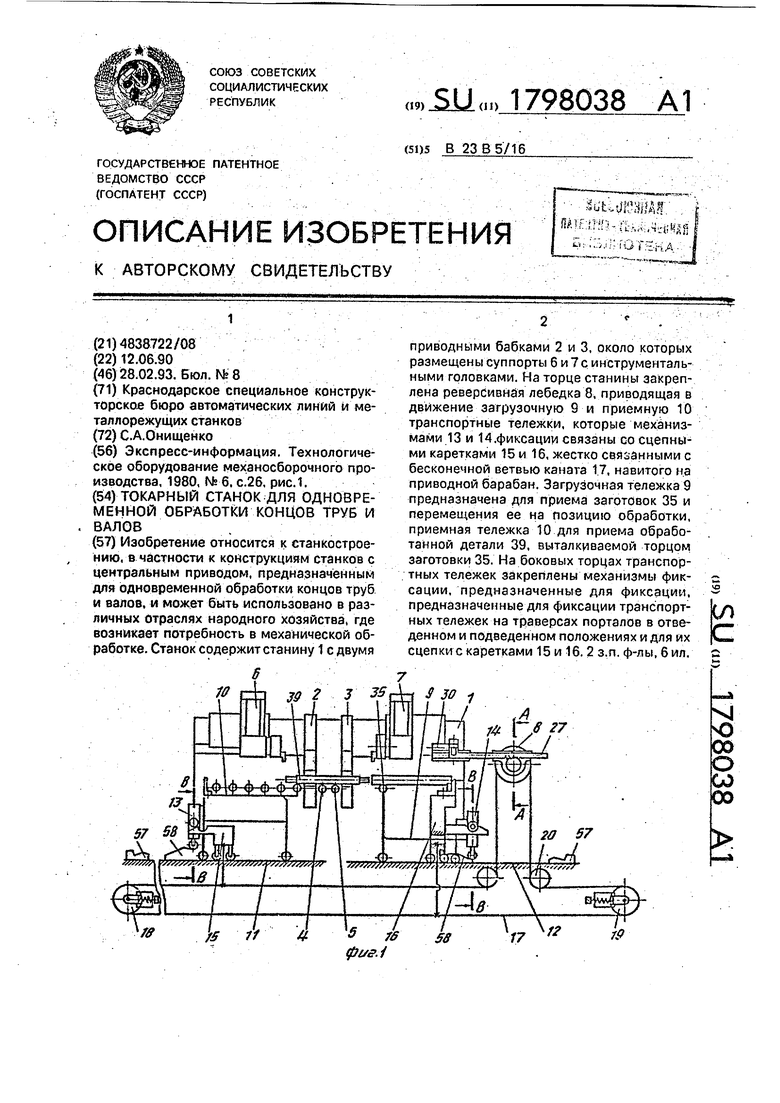

На фиг.1 дан токарный станок для одновременной обработки концов валов и труб; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.З; на фиг.4 - загрузочная тележка, общий вид; на фиг.,5 - приемная тележка, общий вид; на фиг.6 - разрез В-В на фиг.1.

Токарный станок для одновременной обработки концов валов и труб содержит станину 1, в средней части которой установлены две приводные бабки 2 и 3, предназначенные для зажима и вращения заготовки, роликовые опоры 4-и 5 между приводными бабками. Справа и слева от приводных бабок размещены суппорты 6 и 7 с инструментальными револьверными го- тювками. Справа на торце станины 1 закреплена реверсивная лебедка 8, приводящая в возвратно-поступательное движение транспортные тележки загрузочную 9 и приемную 10, установленные на траверсах напольных порталов 11 и 12 с возможностью перемещения. .

Транспортные тележки 8 и 10 механизмами фиксации 13 и 14 связаны со сцепными каретками 15 и 16, которые жестко соединены с бесконечной ветвью каната 17, канат через натяжные блоки 18 и 19 направлен вдоль траверс напольных порталов и через обводные блоки 20 направлен на.барабан 21, установленный на подшипниках 22 стакана 23. Барабан 21 фланцем 24 жестко связан с валом-шестерней 25, второй конец которой поддерживается подшипником 26.

Вал-шестерня 25 входит в зацепление с цилиндрической рейкой 27, которая скользит в направляющих втулках 28 корпуса 29 и кронштейна 30, закрепленного на каретке правого суппорта 7. На этом же кронштейне закреплен гидроцилиндр 31, механизма сцепления, один конец штока 32 которого во включенном положении входит в гнездо рейки 27. На другом конце штока 32 закреплена переключающая пластина 33, воздействующая на бесконтактные конечные выключатели 34, включенного и отключенного положения механизма сцепления.

Загрузочная тележка 9 служит для приема заготовки 35 в зоне загрузки, перемещения ее к правой приводной бабке и ввода ее в отверстие шпинделей. Заготовка устанавливается на призматических роликовых опорах 36 загрузочной тележки 9 и на призматической опоре 37 сцепной каретки 17. Ввод заготовки в отверстие шпинделей приводных бабок производится сцепной кареткой 16 упором 38, закрепленным на верхней плоскости сцепной каретки, Приемная тележка 10 служит для приема обработанной детали 39, выталкиваемой торцом заготовки

35, подаваемой сцепной кареткой 16, и отвода ее в зону разгрузки. На верхней части приемной тележки 10 установлены призматические роликовые опоры 40 для перемещения и укладки обработанной детали,

5 жесткий упор 41, ограничивающий ее ход, и. гравитационный упор 42, предотвращающий инерционный отход обработанной детали при подаче ее в зону разгрузки.

На внешних боковых торцах транспорт- 0 ных тележек закреплены механизмы фиксации 13 и 14, служащие для фиксации транспортных тележек на траверсах порталов в отведенном и подведенном положении и для их сцепки со сцепными каретками

5 15 и 16. Плунжеры фиксаторов .сидят в общем отверстий корпусов 43 и 44. Верхний плунжер 45 гайкой 46 через пружину 47 поджат к винту/ограничивающему осевое пере мещение плунжера и его поворот. На

0 боковой поверхности плунжера на оси 48 установлен ролик 49, входящий в паз захватов 50 и 51 сцепных кареток 15 и 16. Нижний плунжер 52 пружиной 53 поджат к винту 54, ограничивающему осевое перемещение

5 вниз плунжера и его поворот. На боковой поверхности плунжера 52 на оси 55 установлен ролик 56, взаимодействующий с упорами: и 58, расставленными на траверсах, напольных порталов. .

0 Работа токарного станка для одновременной обработки, концов валов и труб начинается с загрузки станка. Перед началом загрузки транспортные тележки 9 и 10 находятся в исходном отведенном положении,

5 ролики 56 находятся в гнездах упоров 57.

Загрузка станка производится по отдельной программе, составленной для правого Суппорта, которая включает в себя выход суппорта в точку сцепки с приводом

0 загрузочного устройства, сцепку, контролируемую конечными выключателями 34, перемещение суппорта 7 на отвод от правой приводной бабки 3. При этом транспортные тележки 9 и 10 начинают перемещаться на

5 подвод к приводным бабкам 2 и 3.

При подходе заготовки 35 своим торцом к торцу обработанной детали без касания суппорт и соответственно транспортные тележки останавливается. При этом приемная тележка 10 подходит своей крайней роликовой опорой 40 под необработанный участок детали 39, закрепленной в патронах приводных бабок 2 и 3, а нижний ролик механизма фиксации 13 заходит в гчездо упора 58. Это гнездо находится выше гнезда.упора 57, поэтому при заходе ролика на скос упора 58 происходит выталкивание верхнего ролика 49 из паза захвата 51, т.е. расцепа каретки 15 с приемной тележкой 10.

Затем обработанная деталь разжимает- ся в патронах приводных бабок и опускается.на роликовые призматические опоры 4 и 5, установленные на станине между приводными бабками и на крайнюю роликовую опору 40 приемной тележки. Включается перемещение суппорта. При этом загрузочная тележка 9.. перемещаясь, консольной частью заготовки начинает выталкивать обработанную деталь из отверстия шпинделей приводных бабок.-При подходе загрузочной каретки 9 к правой приводной бабке нижний ролик 56 механизма фиксации 14 заходите гнездо упора 58, предварительно произведя расцепку сцепной каретки 16с загрузочной тележкой 9.

Загрузочная тележка останавливается, а сцепная каретка, продолжая перемещаться, упором 38 окончательно вводит заготовку и выталкивает обработанную деталь на приемную тележку до упора 41. Суппорт останавливается, деталь зажимается в патронах приводных бабок с небольшим подъемомотносительно средних призматических роликовых опор.

Затем суппорт реверсируется, сцепные тележки 15 и 16 начинают отходить от приводных бабок и последовательно сначала загрузочная тележка сцепляется со сцепной кареткой и расфиксируется .с траверсой портала 12 и затем приемная тележка возвращается в исходное положение и фиксируется на траверсах. Суппорт расцепляется с приводом загрузочного устройства. Загрузка станка закончена и включается программа обработки детали.

Программирование величин перемещения и скорости суппорта 7 при загрузке производится с учетом мультиплицирования хода каретки суппорта, равном отношению

диаметра приводной шестерни 25 реечной пары к диаметру барабана реверсивной лебедки. . .

Формул а изобретения

1. Токарный станок для одновременной обработки концов труб и валов, содержащий станину с установленными на ней приводными бабками, предназначенными для

размещения и приведения во вращение обрабатываемой заготовки, инструментальными суппортами, а также загрузочное устройство с двумя порталами, на которых размещены загрузочная и приемная тележки с приводом их перемещения, о т л и ч а-, ю щ и и с я тем, что. с целью упрощения конструкции, станок снабжен закрепленными на тележках механизмами фиксации, а привод перемещения тележек выполнен в

виде закрепленной на станине приводной реверсивной лебедки с барабаном, на кото- р:ом навит бесконечный гибкий элемент, скрепленный с введенными в станок и установленными на порталах сцепными каретками, имеющими возможность взаимодействия с механизмом фиксации.

2. Станок по п.1, отличающийся тем, что привод реверсивной лебедки выполнен в виде реечной пары, вал-шестерня

которой скреплена с барабаном, а зубчатая рейка имеет возможность периодического сцепления с инструментальным суппортом, расположенным со стороны загрузочной тележки.

3. Станок по п.1, о т л и ч а ю щ и и с я тем, что каждый из механизмов фиксации транспортных тележек выполнен в- виде двух вертикально установленных в корпусе и подпружиненных относительно него плунжеров с роликами, причем ролик верхнего плунжера имеет возможность взаимодействия со сцепной кареткой, а ролик нижнего плунжера - с введенными в станок и расположенными на портале цепным и расцепным упорами с фиксирующими гнездами, при этом фиксирующее гнездо расцепного упора расположено выше относительно портала в сравнении с фиксирующим гнездом сцепного упора.

.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибкий токарный модуль | 1987 |

|

SU1551515A1 |

| Металлорежущий станок для обработки отверстия ступицы железнодорожных колес | 2023 |

|

RU2809883C1 |

| Токарный станок для обработки коленчатых валов | 1984 |

|

SU1197778A1 |

| СТАНОК ДЛЯ СУПЕРФИНИШНОЙ ОБРАБОТКИ КОЛЕЦ | 1992 |

|

RU2033916C1 |

| Установка для сварки кольцевых швов | 1986 |

|

SU1391850A1 |

| СТАНОК ДЛЯ ОБТОЧКИ КОЛЕСНЫХ ПАР | 1998 |

|

RU2126313C1 |

| БЕСЦЕНТРОВЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2019 |

|

RU2722943C1 |

| Копировально-фрезерный станок | 1976 |

|

SU650809A1 |

| ТОКАРНО-ОБТОЧНОЙ СТАНОК | 1973 |

|

SU395183A1 |

| СПОСОБ ОБРАБОТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ГОЛОВКИ РЕЛЬСА НА РЕЛЬСОФРЕЗЕРНОМ СТАНКЕ И РЕЛЬСОФРЕЗЕРНЫЙ СТАНОК | 2001 |

|

RU2201318C2 |

Изобретение относится к станкостроению, в частности к конструкциям станков с центральным приводом, предназначенный для одновременной обработки концов труб и валов, и может быть использовано в различных отраслях народного хозяйства, где возникает потребность в механической обработке. Станок содержит станину 1 с двумя приводными бабками 2 и 3, около которых размещены суппорты 6 и7с инструментальными головками. На торце станины закреплена реверсивная лебедка 8, приводящая в движение загрузочную 9 и приемную 10 транспортные тележки, которые механизмами 13 и 14.фиксации связаны со сцепными каретками 15 и 16, жестко связанными с бесконечной ветвью каната 17, навитого на приводной барабан. Загрузочная тележка 9 предназначена для приема заготовок 35 и перемещения ее на позицию обработки, приемная тележка 10 для приема обработанной детали 39, выталкиваемой торцом заготовки 35. На боковых торцах транспортных тележек закреплены механизмы фиксации, предназначенные для фиксации, предназначенные для фиксации транспортных тележек на траверсах порталов в отведенном и подведенном положениях и для их сцепки с каретками 15 и 16.2 з.п. ф-лы, бил. w Ј

| Экспресс-информация | |||

| Технологическое оборудование механосборочного производства, 1980, № б, с.26, рис.1 |

Авторы

Даты

1993-02-28—Публикация

1990-06-12—Подача