(54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВРАЩАЮЩИХСЯ НЕЖЕСТКИХ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки нежестких деталей | 1980 |

|

SU878410A1 |

| Способ обработки резанием нежестких длинномерных вращающихся деталей и устройство для его осуществления | 1982 |

|

SU1049191A1 |

| Способ механической обработки нежестких деталей | 1980 |

|

SU984690A1 |

| ЗАДНЯЯ БАБКА ТОКАРНОГО СТАНКА | 1997 |

|

RU2162770C2 |

| Люнет | 1982 |

|

SU1125117A1 |

| Устройство для токарной обработки торцовых нежестких поверхностей пустотелых деталей | 1989 |

|

SU1710191A1 |

| Устройство для обработки нежестких пустотелых деталей | 1982 |

|

SU1065104A1 |

| Устройство для механической обработки нежестких деталей | 1981 |

|

SU984692A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2134631C1 |

| Токарный станок для обработки нежестких длинномерных деталей | 1982 |

|

SU1047599A1 |

1

Изобретение относится к станкостроению.

Известно устройство для обработки вращающихся нежестких деталей, содержащее трехинструментальную наладку с равномерно расположенными по окружности резцами, оснащенными датчиками сил резания, регулируемыми приводами, и систему управления 1.

Недостатком данного устройства является низкая точность обработки при приложении растягивающего усилия.

Цель изобретения - повыщение точности обработки, при приложении растягивающего усилия.

Поставленная цель достигается тем, что устройство снабжено карданными валиками, стойкой и роликами с осями и приводами их прижима и разворота, каждый из которых выполнен соответственно в виде цилиндра с поршнем и щтоком и охватывающего его цилиндра, соединенных между собой посредством введенного в устройство байонетного соединения и установленных в жестко связанной с трехинструментальной наладкой стойке, а ролики связаны со щтоком и их оси посредством карданных валиков соединены с регулируемыми приводами, связанными с системой управления.

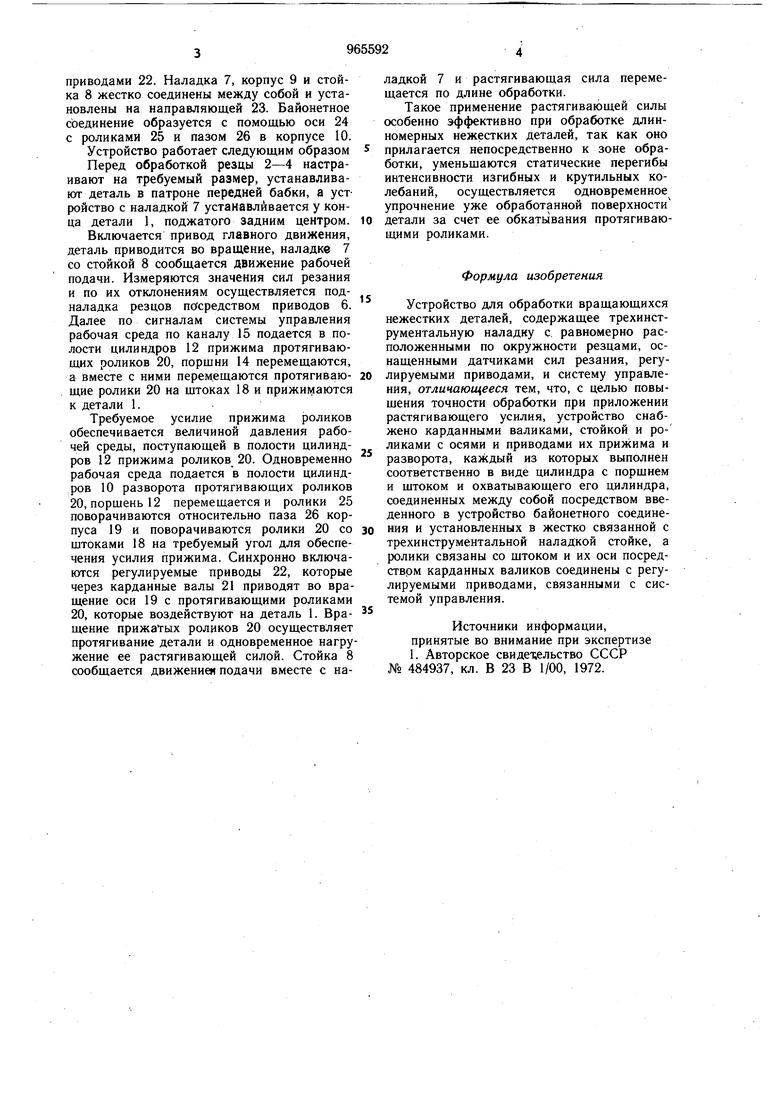

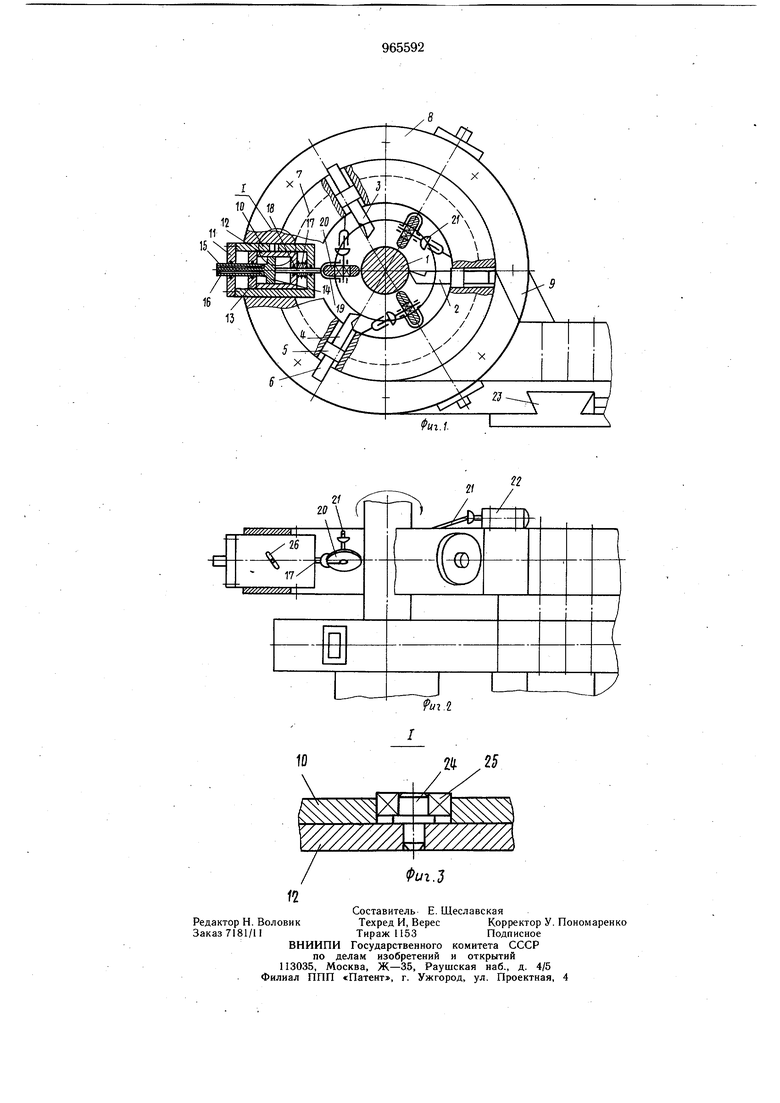

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - вид I на фиг. Г.

5Устройство содержит деталь 1, обрабатываемую тремя резцами 2-4, каждый из которых оснащен датчиками 5 силы резания и приводами 6 радиальных поднастроечных перемещений, закрепленных в налад Q ке 7. Стойка 8 жестко соединена с корпусом 9 наладки 7 и перемещается вместе с ней. В пазах стойки 8 с противоположных от резцов сторон установлены корпуса 10, которые с крыщками 11 и порщнями 12 образуют цилиндры разворота протягивающих роликов одностороннего дейс7вия. В свою очередь порщень 12 с крышкой 13 и порщнем 14 образуют цилиндры прижима роликов.Каналы 15 и 16 предназначены для подвода рабочей среды в полости цилинд2Q ров прижима, которые подпружинены пружинами 17. На щтоках 18 поршней 14 на осях 19 установлены вращающиеся протягивающие ролики 20, оси 19 которых посредством карданных валов 21 соединяются с синхронно включаемыми регулируемыми

приводами 22. Наладка 7, корпус 9 и стойка 8 жестко соединены между собой и установлены на направляющей 23. Байонетное соединение образуется с помощью оси 24 с роликами 25 и пазом 26 в корпусе 10.

Устройство работает следующим образом

Перед обработкой резцы 2-4 настраивают на требуемый размер, устанавливают деталь в патроне передней бабки, а устройство с наладкой 7 устанавливается у конца детали 1, поджатого задним центром.

Включается привод главного движения, деталь приводится во вращение, наладке 7 со стойкой 8 сообщается движение рабочей подачи. Измеряются значения сил резания и по их отклонениям осуществляется подналадка резцов посредством приводов 6. Далее по сигналам системы управления рабочая среда по каналу 15 подается в полости цилиндров 12 прижима протягивающих роликов 20, поршни 14 перемещаются, а вместе с ними перемещаются протягивающие ролики 20 на щтоках 18 и прижимаются к детали 1.

Требуемое усилие прижима роликов обеспечивается величиной давления рабочей среды, поступающей в полости цилиндров 12 прижима роликов 20. Одновременно рабочая среда подается в полости цилиндров 10 разворота протягивающих роликов 20, поршень 12 перемещается и ролики 25 поворачиваются относительно паза 26 корпуса 19 и поворачиваются ролики 20 со штоками 18 на требуемый угол для обеспечения усилия прижима. Синхронно включаются регулируемые приводы 22, которые через карданные валы 21 приводят во вращение оси 19 с протягивающими роликами 20, которые воздействуют на деталь 1. Вращение прижатых роликов 20 осуществляет протягивание детали н одновременное нагружение ее растягивающей силой. Стойка 8 сообщается движением подачи вместе с наладкой 7 и растягивающая сила перемещается по длине обработки.

Такое применение растягивающей силы особенно эффективно при обработке длинномерных нежестких деталей, так как оно прилагается непосредственно к зоне обработки, уменьшаются статические перегибы интенсивности изгибных и крутильных колебаний, осуществляется одновременное упрочнение уже обработанной поверхности детали за счет ее обкатывания протягивающими роликами.

Формула изобретения

Устройство для обработки вращающихся нежестких деталей, содержащее трехинструментальную наладку с равномерно расположенными по окружности резцами, оснащеннымн датчиками сил резания, регулируемыми приводами, и систему управления, отличающееся тем, что, с целью повышения точности обработки при приложении растягивающего усилия, устройство снабжено карданными валиками, стойкой и роликами с осями и приводами их прижима и разворота, каждый из которых выполнен соответственно в виде цилиндра с поршнем н штоком и охватывающего его цилиндра, соединенных между собой посредством введенного в устройство байонетного соединения и установленных в жестко связанной с трехинструментальной наладкой стойке, а ролики связаны со штоком и их оси посредстврм карданных валиков соединены с регулируемыми приводами, связанными с системой управления.

Источники информации, принятые во внимание при экспертизе 1. Авторское свиде1;ельство СССР № 484937, кл. В 23 В 1/00, 1972.

Авторы

Даты

1982-10-15—Публикация

1980-11-21—Подача