1

Изобретение относится к области станкостроения и может быть использовано при обработке нежестких цилиндрических деталей на станках с ЧПУ.

Известно устройство для обработки не- 5 жестких деталей, содержащее силовой цилиндр, программный блок, ролик-деформатор, установленный по линии действия радиальной составляющей силы резаиия, и резцедержатель с инструментом 1.Ю

Недостаток этого устройства заключается в том, что совместное перемеп ение резца с деформатором в виде ролика от свободного конца детали к месту закрепления создает дополнительную силу, которая де- 15 формирует деталь, снижает виброустойчивость системы СПИД и приводит к появлению допо.г1иительных иогреи.1ностей. Кроме того, недостатком этого устройства является жесткое закрепление дефор.атора на валу 20 задаюп,его устройства, что не позволяет ликвидировать динамическ 1е деформации в зоне резания, влияющие на точность обработки.

Целью изобретения является повышение 25 точности обработки.

Указанная цель достигается тем, что устройство снабжено резонатором, сменной направляющей, на которой установлен роликдеформатор, и байонетной втулкой с зуб- зо

чатым фланцем, через которую сменная направляющая связана со щтоком поршня силового цилиндра, прпчем второй конец штока поршня входит в корпус резонатора акустико-пневматического элемента.

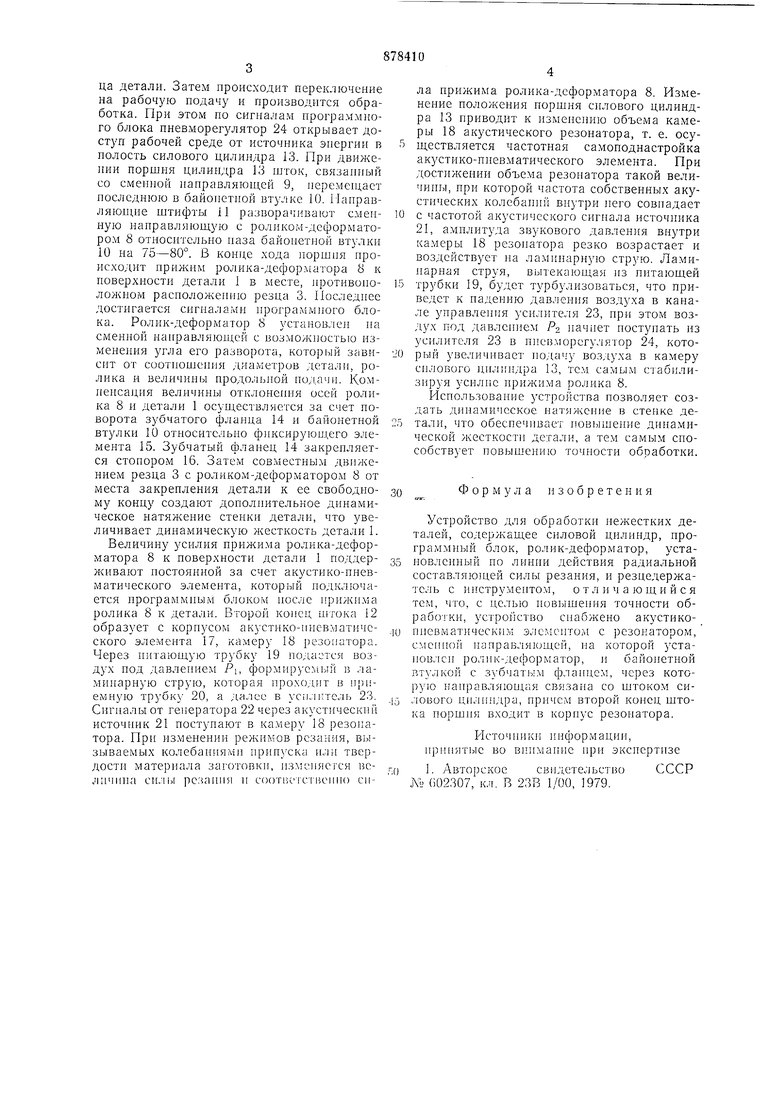

На чертеже изображено предлагаемое устройство для обработки нежестких деталей.

Устройство содержит обрабатываемую деталь 1, зажимные элементы 2, расточной резец 3, резцедержатель 4, установленный на поперечных салазках станка 5, стружколом 6, изоляциоииую ирокладку 7, роликдеформатор 8, сменную направляющую 9, входящую в байонетпую 10, направляющие штифты 11, П1ТОК 12 цплнндра 13, .зубчатый фланец 14, фиксирующпй элемент 15, стопор 16, корпус акустпко-нневматического элемента 17, камеру 18 акустического резонатора, питаюи1,ую и ирнемную трубки 19 и 20, источник 21 акустического сигнала, генератор 22 сигналов, моностабильный усилитель 23, пневморегулятор 24 и источник энергии 25.

Устройство работает следующим образом.

После того, как резец 3 выведен в заданное положение по сигналам программного блока нроисходит переключение на рабочую иодачу и осуществляется иодрезка торца детали. Затем происходит переключение на рабочую подачу и производится обработка. При этом по сигналам программного блока пневморегулятор 24 открывает доступ рабочей среде от источника энергии в полость силового цилиндра 13. При движении поршня цилиндра 13 шток, связанный со сменной нанравляющей 9, неремен1,ает последнюю в байонетной втулке 10. Паиравляюн ие штифты И разворачивают сменную направляющую с роликом-дефорхматором 8 относительно наза байонетной втулки 10 на 75-80°. В конце хода поршня нроисходит нрижим ролика-деформатора 8 к поверхности детали 1 в месте, противоиоложном расноложению резца 3. Последнее достигается сигналамн программного блока. Ролик-деформатор 8 установлен па сменной ианравляюпдм с возможностью изменения угла его разворота, который зависит от соотношения диаметров детали, ролнка и величины продольной но/м.ачи. Компенсация велнчииы отклонеиня осей ролика 8 и детали 1 осунлествлиется за счет поворота з)бчатого фланца 14 и байонетной втулки 10 относительно фпксируюш,его элемеита 15. Зубчатый фланец 14 закренляется стонором 16. Затем совместным движением резца 3 с роликом-деформатором 8 от места закрепления детали к ее евободиому концу создают дополнительное динамическое натяжение стеики детали, что звеличивает динамическую жесткость детали 1. Величину усилия нрижима ролика-деформатора 8 к поверхности детали 1 поддерживают постояиной за счет акустико-иневматического элемента, который подключается нрограммным блоком носле прижима ролика 8 к детали. Второй коиец пггока 12 образует с корнусом акустико-ииевматнчсского элемента 17, камеру 18 резонатора. Через интаюшую трубку 19 подастся воздух под давлением Р, формируемый в ламинарную струю, которая проходит в приемную трубку 20, а далее в усилитель 23. Сигналы от генератора 22 через акустический источник 21 постуиают в камеру 18 резонатора. При изменении режимов резания, вызываемых колебаниями припуска или твердоетн материала заготовки, изменяется величппа си.п резапня п cooTiuTCTneiino сила прижима ролика-деформатора 8. Изменение положения поршня силового цилиндра 13 ириводит к измеиению объема камеры 18 акустического резонатора, т. е. осуществляется частотная самоподнастройка акустико-пиевматичеекого элемента. При достижении объема резонатора такой величины, при которой чаетота собственных акустических колеба1Н1Й внутри него совнадает

е частотой акустического сигнала источника 21, амплитуда звукового давлеиия вн)три камеры 18 резонатора резко возрастает и воздействует иа ла.минарную струю. Ламинарная струя, вытекаюш,ая из нитаюшей

трубки 19, будет турбулизоваться, что приведет к наденню давления воздуха в канале управления усилителя 23, нри этом воздух под давлением Р2 начнет ностунать из усилителя 23 в ииевлюрегу.чятор 24, который увеличивает иодачу воздуха в камеру силового цилиндра 13, тем самым стабилизируя усилг.е прижима ролика 8.

Использоваине устройства иозволяет создать динамическое натяжепие в стенке детали, что обеспечивает повышеиие динамической жесткости детали, а тем самым сиоеобствует повышепию точностн обоаботки.

Формула изобретения

Устройство для обработки нежеетких деталей, еодержаш,ее силовой цилиндр, нрограммпый блок, ролик-деформатор, устаповлеппый по линнн действия радиальной составляющей еилы резания, и резцедержатель е ипетрумептом, о т л и ч а ю щи и ея тем, что, с целью повышения точности обработки, устройство снабжено акустикопневматическим эле. с резонатором, сменной паправляющей, па которой установлен ролпк-деформатор, и байонетиой втулкой с зубчатым флаицем, через которую нанравляюнгая связаиа со штоком силового цилп1 дра, прпчем второй копец штока поршия входит в кориуе резонатора.

Р1сточники информации, ирннят1яе во впимаиие ири экспертизе

1. Авторское евпдетельство СССР (i02307, кл. В 23В 1/00, 1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки резанием нежестких длинномерных вращающихся деталей и устройство для его осуществления | 1982 |

|

SU1049191A1 |

| Устройство для обработки вращающихся нежестких деталей | 1980 |

|

SU965592A1 |

| ГИДРОЛЮНЕТ | 1973 |

|

SU389908A1 |

| Устройство для токарной обработки | 2020 |

|

RU2750226C1 |

| Станок для обрезки труб | 1985 |

|

SU1287988A1 |

| УСТРОЙСТВО ДЛЯ ТОКАРНОЙ ОБРАБОТКИ | 2013 |

|

RU2532569C2 |

| УСТРОЙСТВО ДЛЯ ДВУСТОРОННЕГО ОТРЕЗАНИЯ КОЛЬЦЕВЫХ ЗАГОТОВОК НА ТОКАРНОМ СТАНКЕ | 1992 |

|

RU2049596C1 |

| Способ отрезания прутка многорезцовой головкой и устройство для его осуществления | 1991 |

|

SU1834749A3 |

| Станок для точения фланцев | 2021 |

|

RU2780213C1 |

| Резцедержатель | 1986 |

|

SU1397187A1 |

Авторы

Даты

1981-11-07—Публикация

1980-01-18—Подача