(54) УСТРОЙСТВО ДЛЯ КОПИРНОЙ РАСТОЧКИ - 1 . Изобретение относится к станкостроению и может быть использованЬ в металлорежущих станках, в частности, алмазно расточных, при тонкой расточке точных фасонных отверстий, преимущественно ком бинированных, представляющих собой сочетание цилиндра с каким-либо другим профилем вращения, в том числе пр ывистым, а также при расточке номинально цилиндрических отверстий для исправления продольной формы сечения. . Известны устройства для копнрной ра точки фасонных отверстий, например, К алмазно-расточному станку, содержащие салазки для обрабатываемой детали, размаценную в шпиндельной головке станка вращающуюся оправку с упругим резцедержателем, связанным посредством упора с подвижным вдоль оси обрабатываемого отверстия копиром, а также привод копира, выполненный в- виде двуплечего рычага, приводимого от силового органа, например гидроцилиндра 13. ФАСОННЫХ ОТВЕРСТИЙ Недостатками известных устройств являются сложность конструкции, низкая производительность обработки и невысокое качество обработки. Цель изобретения - упрощение конГструкции, повьшение качества и производительности обработки, а также расщире,ние технологических возможностей устройства. Для этого устройство снабжено ограничителями поворота двуплечего рычага в обе стороны и размещенной на салазках копирной линейкой для контакта с одним плбчом двуплечего рычага, который выполнен Г-образным, а гидроцилиндр установлен между осью поворота двуплечего рычага и другим плечом последнего. Копирная линейка выполнена из отдельных элементов, имеющих возможность установочного перемеще1шя. Упругий резцедержатель содержит дополнительный упор для взаимодейстоия с корпусом вращающейся оправки.

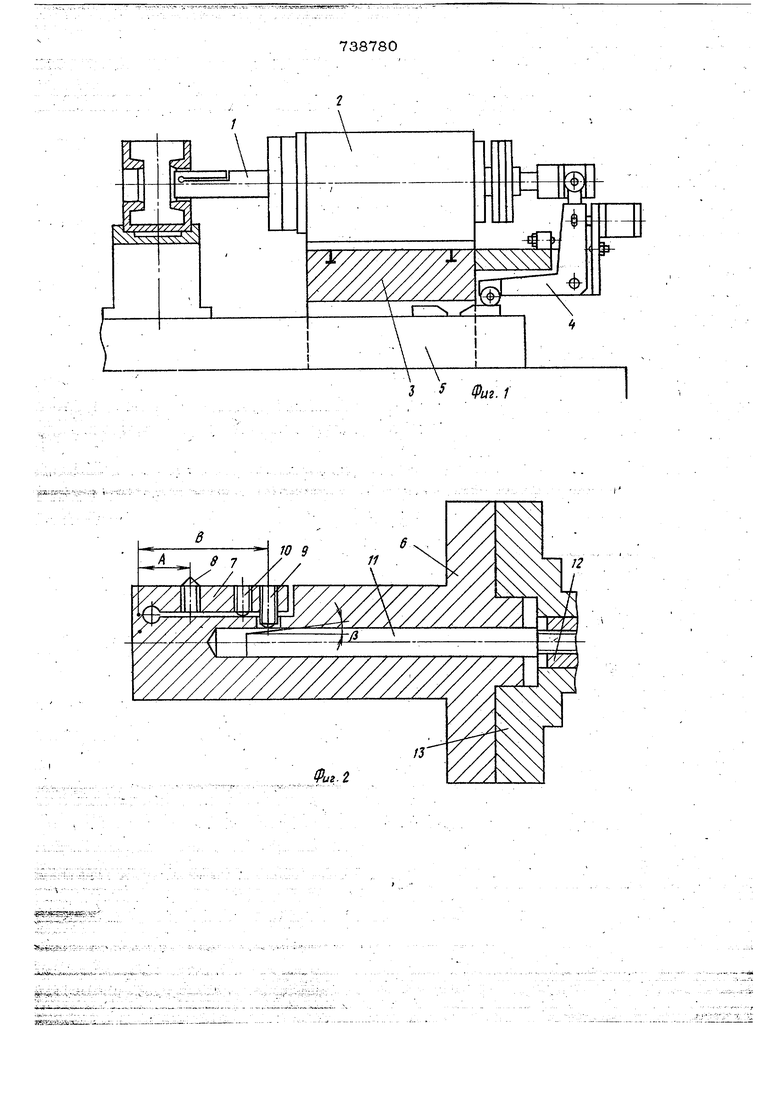

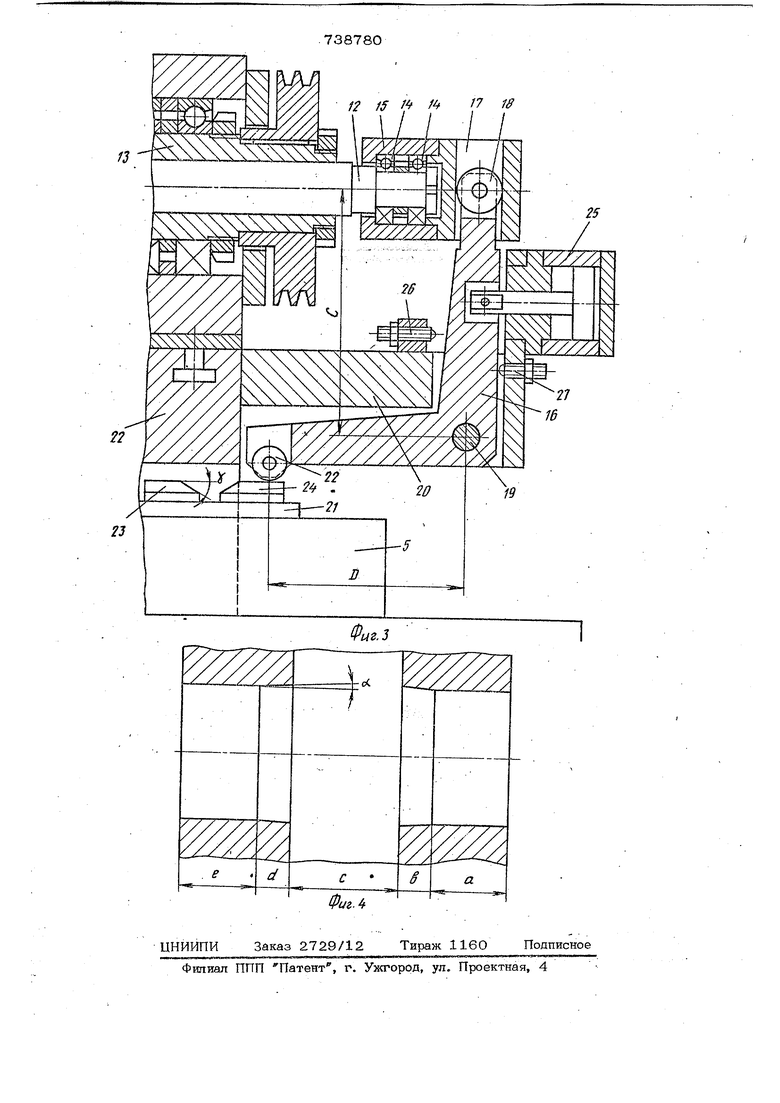

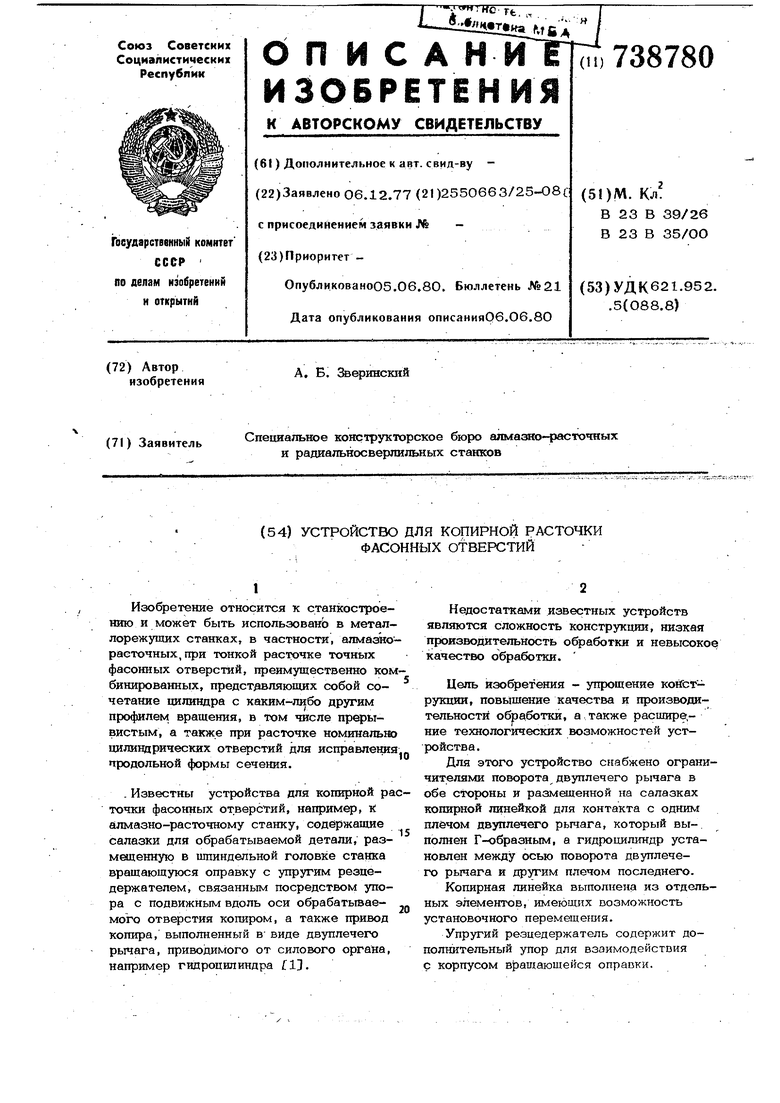

На фиг. 1 изображ;ен общий вид предагаемЬгю устройства; на фиг, 2 - враЙ&ющаяся оправка с упругим резцедерателем в разрезе;на фиг, S - привод опира в разрезе на фиг, 4 - примерj

асонного отверстия, обрабатьгеаемого писываемым устройством,

Устройство содержит вращающуюся правку 1, установленную на шпиндельной головке 2, которая размешша наю ocTJKKe 3 станка, тфивод 4 кошф1э и салазки 5.

Вращающаяся оправка 1 состоит иа корпуса 6 с упругим резцедержателем7, несущим резец 8, упор 9 и дополнитель- 15 ный упор 10, Внутри корпуса 6 размещен копир 11, имеющий врщможность возвратнопостунательногр перемещения вдоМ оси вращающейся оправки. Упругий резцедержатель 7 под действием сил упругости пос- 20 тоянно прижат либо к копиру 11 через упор 9, либо к корпусу 8 через дополнительный, упор 10, Копир 11 соединен с тягой 12, проходящей через шпиндель 13. На конце тяги 12 на прдщипниках 14 25 установлена муфта15, подвижно в связанная с плечом Г-образного рычага 16 через вишсу 17 и ролик 18.

Г-образный рычаг 16 установлен на оси 19, расположенной в кронштейне2О, 30 жестко закрепленном на мостике 3 станка. Одно из плеч Г-обраЗного рычага 16 конта1 тирует с копирной линейкой 21 через ролик 22. Копирная линейка 21 состоит из отдельных установочно-пере- 35 ставных .элементов 22 и 24 и закреплена на салазках 5. На кронштейне 20 установлен силовой орган 25 (для примера показан гидроцилиндр) , подвижно связаш1ый с Г-об- 40 разным рычагом 16. На iqxsHmTeEne 2О также установлены ограничители 26 и 27, ограничивающие поворот Г-образного рычага 16.

Работу устройства для расточки ком- 45 бннированных отверстий можно рассмотреть на примере обработки цилшадро-конического отверстия под поршневой палец,. Представленные чертежи устройства для копирной расточки прерыВисТых фа- 50 СО1ШЫХ отверстий соответствуют началу рабочей подачи салазок 5 вправо.

В этом положении давление Г масла подается в поршневую полость гидроцитшндра 25, Г-образнь1Й рънаг 16 по- 55 вернут против часхэвой стрелки до контакта ролика 22 с верхним горизонтальньтм участком элемента 24 копирной линейки 21, копир 11 не контактирует с упором 9. Упругий резцедержатель 7 под действием сил упругости прижат к корпусу 6 дополнительным упором 10. Резец описьгоает о1фужность, соответствующую диаметру шглиндрической части отверстия

При движении салазок 5 с обрабатываемой деталью и копирной линейкой 21 вправо ролик 22, взаимодействуя с горизонтальньш участком копирной линейки 2 сохраняет неподвижное положение Г-образного рычага 16, а следовательно, и копира 11 - происходит расточка цилиндрического участка а.

При дальнейшем движении салазок впрво, ролик 22 под действием гидроцилиндра 25 опускается по скосу элемента 24 копирной линейки, заставляя Г-образный рычаг 16 поворачиваться против часовой стрелки.

Поворот рычага 16 преобразуется в поступательное перемещение копира 11 влево через ролик 18, вилку 17, муфту 15 и тягу 12. Перемещаясь влево, . крпир 11 своим скосом вступает в контакт с упором 9 упругого резцедержателя 7 и далее заставляет последний деформироваться, вследствие чего дополнительный упор 1О отрывается от корнуса 6, а резец получает радиальное перемещение. В результате сложения продольного перемещения обрабатываемой детали и радиального перемещения резца образуется расширяющаяся коническая часть в с углом оС.

После выхода детали из контакта с резцом на участке с копир 11 остается неподвижным, так как Г-образный рычаг 16 в это время прижат гидроцилиндром 25 к ограничитето 26, а ролик 22 находится между элементами 23 и 24 копирной линейки. Этот участок пути салазки 5 перемещаются ускоренно по цшслу.

При дальнейшем движении (уже на рабочей подаче) ролик 22 вступает в контакт со скосом на элементе 23 и далее, поднимаясь по скосу, заставляет рычаг 16 поворачиваться по часрвой стрелке, преодолевая давление масла в поршневой

полости гидроцилиндра 25. При этом копир 11 перемещается вправо, а резец 8 в радиальном направлении, образуя сужающуюся коническую часть d . Перемещени резца 8 происходит д6 тех пор, пока дополнительный упор 10 не войдет в контакт с корпусом 6. В этом положении . резец 8 описывает окружность диаметром соответствующим цилиндрической части отверстия. Копир 11 продолжает перемещаться вправо, пока ролик 22 не выйдет на верхний горизонтальный учас ток элемента 23 копирной линейки 21. После окончания расточки цилиндрического участка С ,давление масла подается в штоковую полость гид юциливдра 25, Г-образный рычаг 16 поворачивается по часовой стрелке до контакта с ограничителем 27, а ролик 22 поднимается и выходит из контакта с копирной линейкой 21, После этого салазки 5 с обрабатываемой деталью и кошраой линейкой 21 ускорено перемещается влево в исход ное положение. Зависимость между радиальным перемшдением резца и продольным перемадением салазок с обрабатываемой деталью выражается для описанного примера устройства формулой: Spe3 Saem.tg Р- -i -S- (1) где Зрез - радиальное перемещение резца; -продольное перемещение детали; -угол скоса копира; -угол скоса копзнрнрй линейки;-расстояние от оси реэйа до центра изгиба упругого рез цедержателя; -расстояние от оси упора 9 до центра изгиба упругого резцедержателя; -плечо Г-образногч рычага, взаимодействующее с копиром;-плечо Г-образного рычага, взаимодействующее с копирной линейкой. Преобразуя формулу (1), можно получить выражение для угла наклона образующей конуса детали: в- |г: « -г-&-«г« ( Из формулы (2) видно, что изменяя угол скоса копирной линейки Т 6жно корректировать конусность обрабатываемой детали, не изменяя угол копира р . В описанном примере устройства обработка цилиндра и конуса производится одним резцом 8. Однако предлагаемое устройство допускает производи ь обработку циливдра-другим резцом, установленным в жесткой части корпуса 6. В этом случае дополнительный упор 10 угфугого резцедержателя 7 устанавливают так, чтобы резец 8, обрабатывающий конус, при расточке цилиндра описывал окружность меньщегогщаметра, чем диаметр циливдра. Формула изобретения 1.Устройство для кошфной растойш фасонных отверстий, например, к алмаано- асточному станку, содержащее салазки для обрабатываемой детали, размещенную в шпиндёйьной головке станка вращающуюся оправку с упругим резцедержателем, связанным посредством упора с подвижным вдбль оси обрабатываемого отверстия копиром, а также привод копира, вьгаолненный в виде двупле-чего рычага, приводимого от силового органа, например гкдроцилиндра, о т л и чающееся тем, что с целью ущюшения конструкции, повышения качества и производительности обработки, оно снабжено ограничителями поворота дв пплечего рычагав обе стороны и размаценной на салазка с копирной линейкой для контакта с однйм плечоМдвуплёчётб рьхчага, который вьшолнен Г-образным, а гидроциливдр установлен между остью поворота двуплеч.его рычага и друпгм плечом последнего. . 2.Устройство по п. 1, о т л и ч а гоЩ е е с я тем, что с целью расширения технологичес1шх возможностей устройства, копйрная линейка вьшолнена из отдельных элементов, имеющих возможность установочного перемещения. 3.Устройство по п. 1, о т я и чающееся тем, что с целью обеспечения стабильности диаметра циливдрической части обрабатываемого отверстия, упругий резцедержатель содержит дополнительный упор для взаимодействия с корпусом вращающейся оправ1ш. Источники -информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 280174, кл. В 23 В 35/00, 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для копирной расточки фасонных отверстий | 1981 |

|

SU965621A2 |

| Устройство для копирной расточки фасонных отверстий | 1984 |

|

SU1240515A1 |

| УСТРОЙСТВО для ПРЕРЫВИСТОЙ РАСТОЧКИ ФАСОННЫХ ОТВЕРСТИЙ | 1970 |

|

SU280174A1 |

| УСТРОЙСТВО ДЛЯ ДВУСТОРОННЕГО ОТРЕЗАНИЯ КОЛЬЦЕВЫХ ЗАГОТОВОК НА ТОКАРНОМ СТАНКЕ | 1992 |

|

RU2049596C1 |

| Станок для обработки ручьев переменного профиля прокатных валков | 1982 |

|

SU1060316A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ПОРШНЕВЫХ КОЛЕЦ | 1973 |

|

SU397269A1 |

| Гидрокопировальное устройство для универсального токарного станка | 1985 |

|

SU1310115A1 |

| ВСЕСОЮЗНАЯ -TCYf I г,Лл! Г"-;? Д. r-i i-vriMiV | 1973 |

|

SU370010A1 |

| Копировальное устройство для обработки поршневых колец | 1977 |

|

SU665987A1 |

| Приспособление к токарным станкам для автоматической обточки ступенчатых и т.п. поверхностей | 1958 |

|

SU116745A1 |

Фиг.г

Авторы

Даты

1980-06-05—Публикация

1977-12-06—Подача