Известны устройства для прерывистой расточки фасонных отверстий с салазками для обрабатываемой детали и шпиндельной головкой, несущей вращательную оправку с упругим резцедержателем и резцом, находящимся под воздействием подвижного копира, а также привод копира и механизм отключения .копира от его привода.

Предлагаемое устройство отличается от известных тем, что при расточке цилиндрической части отверстия копир выполнен затормаживаемым. Это улучщает качество обрабатываемой поверхности и уменьшает вибрации оправки, являющиеся следствием перемещения копира по направляющим.

Кроме того, привод копира конструктивно офорМлен в виде двуплечего рычага, одно плечо которого воздействует на копир, а другое взаимодействует с гидроупором, размещенным на подвижных салазках, несущих обрабатываемую деталь, что сокращает размер копира по длине.

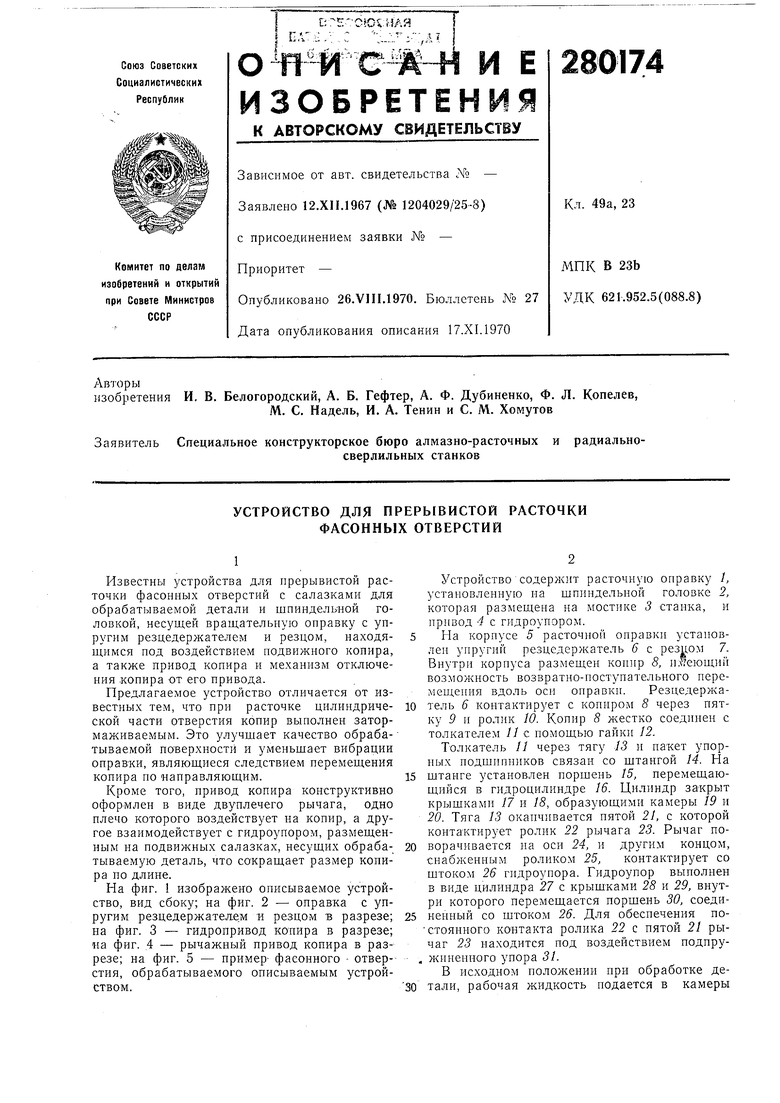

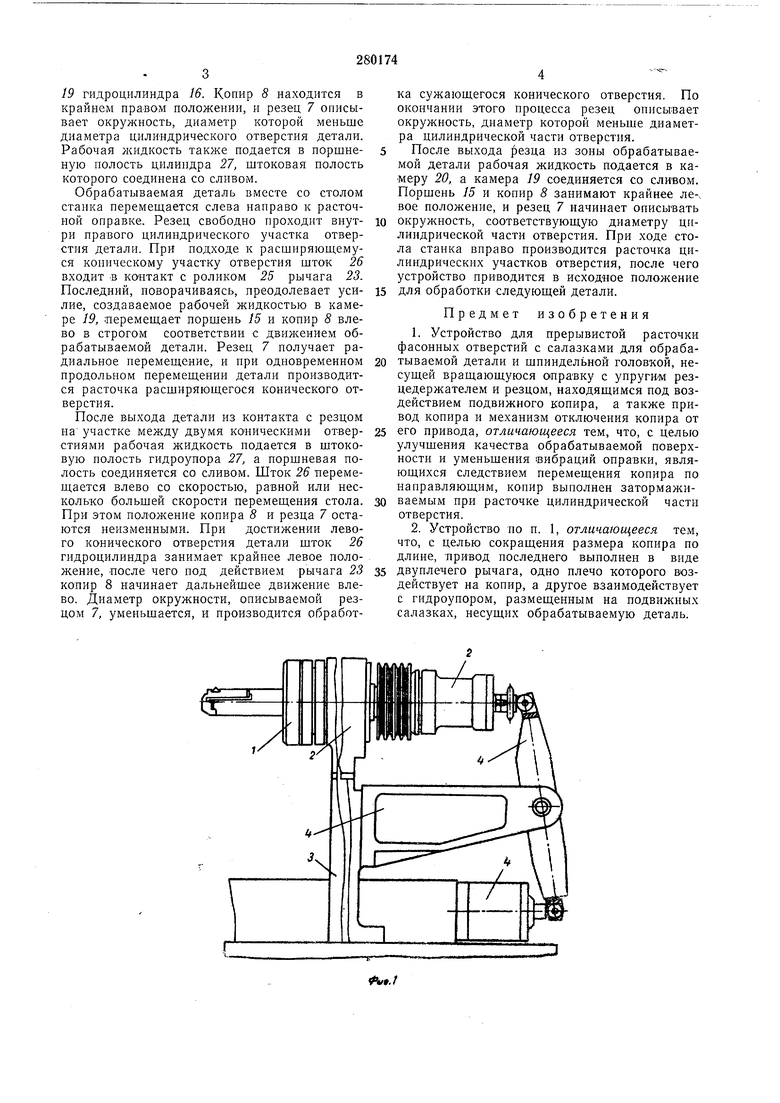

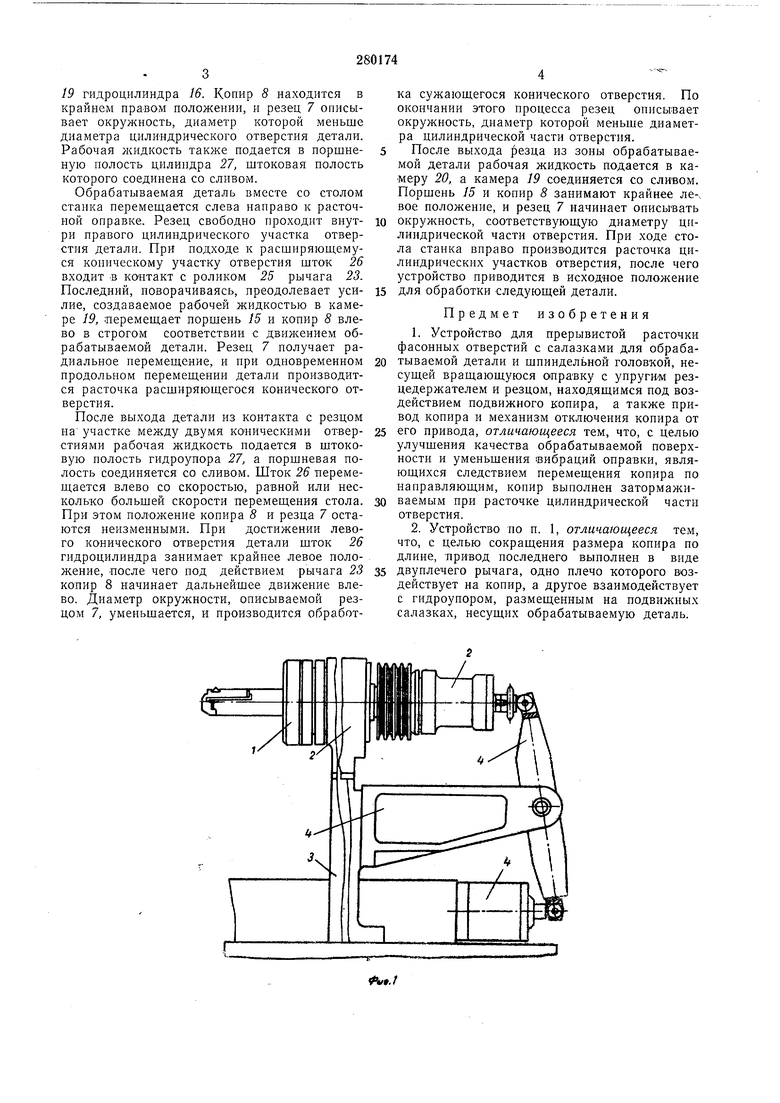

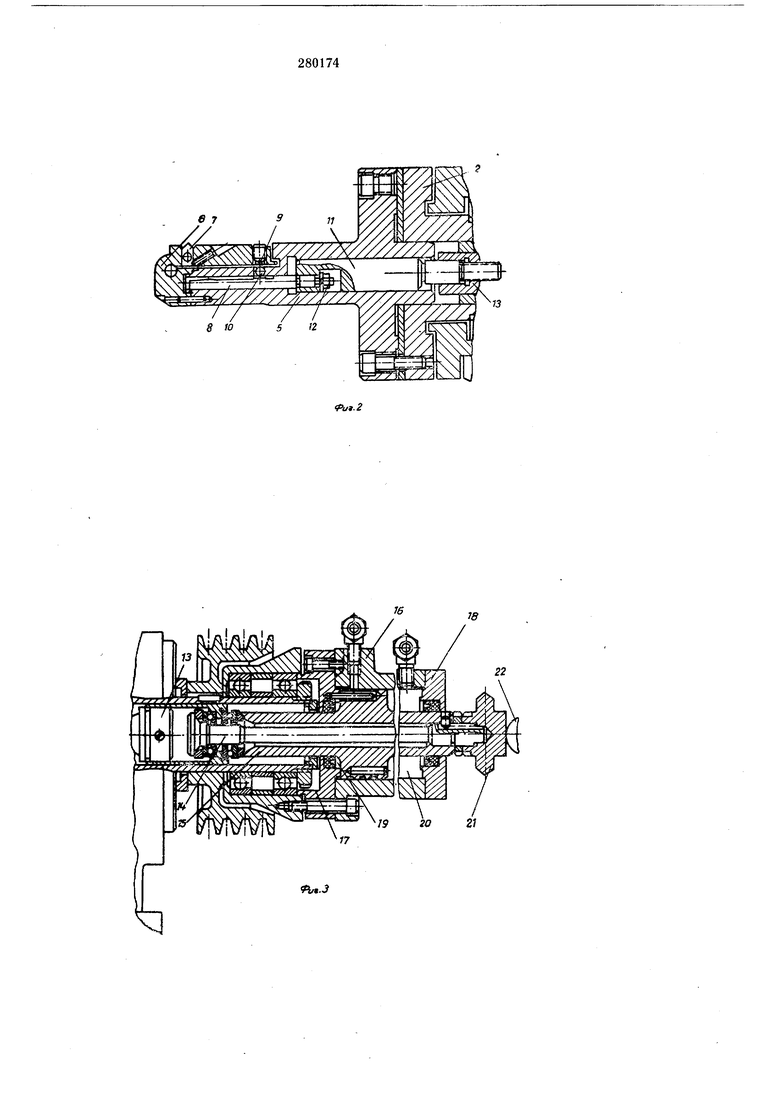

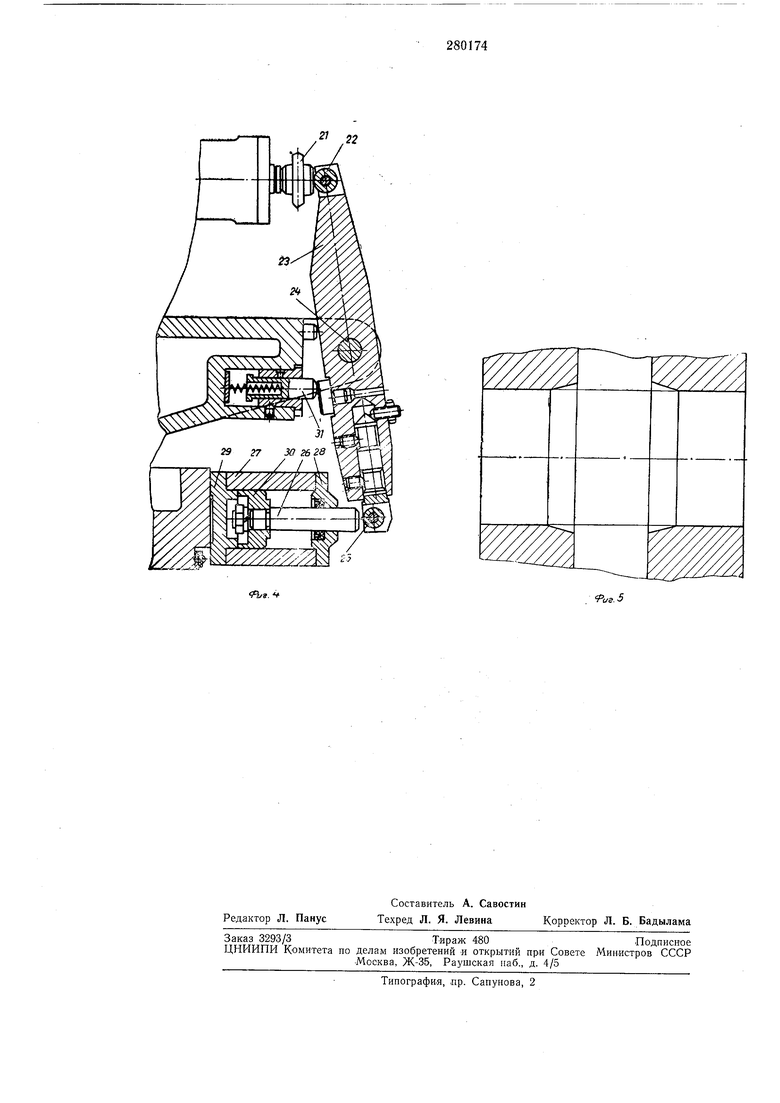

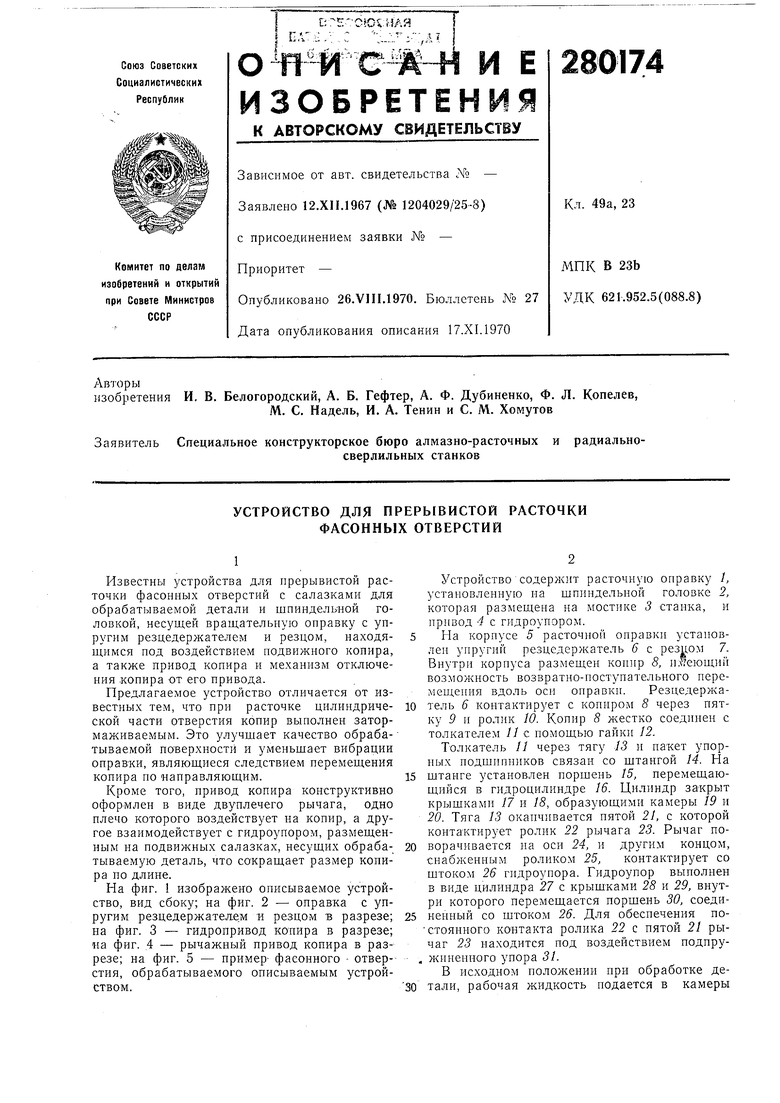

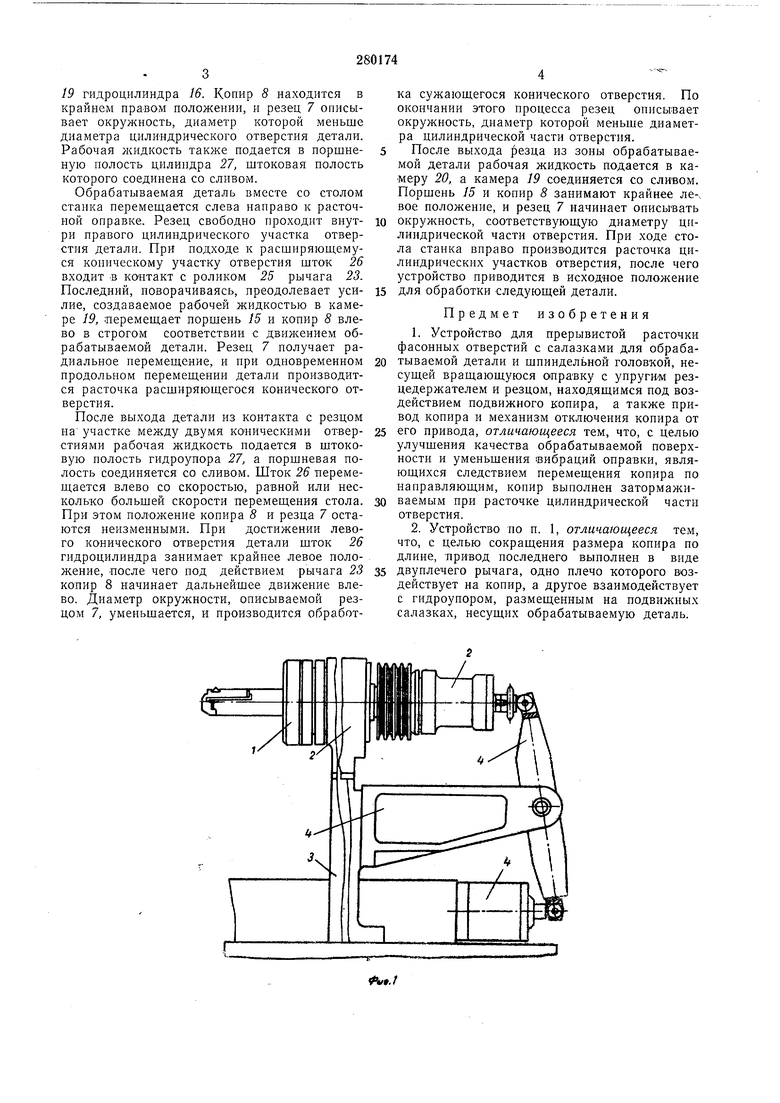

На фиг. 1 изображено описываемое устройство, вид сбоку; на фиг. 2 - оправка с упругим резцедержател-ем и резцом в разрезе; на фиг. 3 - гидропривод копира в разрезе; на фиг. 4 - рычажный привод копира в разрезе; на фиг. 5 - пример фасонного отверстия, обрабатываемого описываемым устройством.

Устройство содержит расточную оправку /, установленную па шпиндельной головке 2, которая размещена на мостике 3 станка, и привод 4 с гидроупором.

5 На корпусе 5 расточной оправки устаповлеп упругий резцедержатель 6 с резном 7. Внутри корпуса размещен копир 8, п.еющий возможность возвратно-поступательного перемепл,епия вдоль оси оправки. Резцедержатель 6 контактирует с копиром 8 через пятку 9 п ролик 10. Копир 8 жестко соедииен с толкателем /Ус помощью гайкп 12.

Толкатель 11 через тягу 13 и пакет упориых подшпппиков связан со штангой 14. На

5 штанге установлен порщепь 15, перемещающпйся в гидроцилиндре 16. Цилиндр закрыт крышками 17 и 18, образующими камеры 19 и 20. Тяга 13 оканчивается пятой 21, с которой контактирует ролик 22 рычага 23. Рычаг поворачивается па оси 24, и другим концом, снабженным роликом 25, контактирует со штоком 26 гидроупора. Гидроупор выполнен в виде цилиндра 27 с крыщками 28 и 29, внутри которого перемещается поршень 30, соеди5 ненный со штоком 26. Для обеспечения постоянного контакта ролика 22 с пятой 21 рычаг 23 находится под воздействием подпру. жипепного упора 31. 19 гидроцилиндра 16. Копир 8 находится в крайнем правом положении, и резец 7 описывает окрул ность, диаметр которой меньше диаметра цилиндрического отверстия детали. Рабочая жидкость также подается в поршненую полость цилиндра 27, штоковая нолость которого соединена со сливом. Обрабатываемая деталь вместе со столом стайка перемещается слева направо к расточной оправке. Резец свободно проходит внут- ю ри правого цилиндрического участка отверстия детали. При подходе к расширяющемуся коническому участку отверстия шток 26 входит в контакт с роликом 25 рычага 23. Последний, поворачиваясь, преодолевает уси- 15 лие, создаваемое рабочей жидкостью в камере 19, ;перемещает поршень 15 и копир 8 влево в строгом соответствии с движением обрабатываемой детали. Резец 7 получает радиальное перемещение, и при одновременном 20 продольном перемещении детали производится расточка расширяющегося конического отверстия. После выхода детали из контакта с резцом на участке между двумя коническими отвер-25 стиями рабочая жидкость подается в штоковую полость гидроупора 27, а поршневая полость соединяется со сливом. Шток 26 ттеремещается влево со скоростью, равной или несколько большей скорости перемещения стола.ЗО При этом положение копира 8 и резца 7 остаются неизменными. При достижении левого конического отверстия детали шток 26 гидроцилиндра занимает крайнее левое положение, после чего под действием рычага 2335 копир 8 начинает дальнейшее движение влево. Диаметр окружности, описываемой резцом 7, уменьшается, и производится обработка сужающегося конического отверстия. По окончании этого процесса резец описывает окружность, диаметр которой меньще диаметра цилиндрической части отверстия. После выхода резца из зоны обрабатываемой детали рабочая жидкость подается в камеру 20, а камера 19 соединяется со сливом. Поршень 15 и копир 8 занимают крайнее ле-v вое положение, и резец 7 начинает описывать окружность, соответствующую диаметру цплиндрической части отверстия. При ходе стола станка вправо производится расточка цилиндрических участков отверстия, после чего устройство приводится в исходное положение для обработки следующей детали, „ Предмет изобретения 1. Устройство для прерывистой расточки фасонных отверстий с салазками для обрабатываемой детали и шпиндельной головкой, несущей вращающуюся оправку с упругим резцедержателем и резцом, находящимся под воздействием подвижного копира, а также привод копира и механизм отключения копира от его привода, отличающееся тем, что, с целью улучщения качества обрабатываемой поверхности и уменьшения вибраций оиравки, являющихся следствием перемещения копира по направляющим, копир выполнен затормаживаемым при расточке цилиндрической части отверстия. 2. Устройство по п. 1, отличающееся тем, что, с целью сокращения размера копира по длине, привод последнего выполнен в виде двуплечего рычага, одно нлечо которого шздействует на копир, а другое взаимодействует с гидроупором, размещенным на подвижных салазках, несущих обрабатываемую деталь.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для копирной расточки фасонных отверстий | 1981 |

|

SU965621A2 |

| Устройство для копирной расточки фасонных отверстий | 1977 |

|

SU738780A1 |

| АЛМАЗНО-РАСТОЧНОЙ СТАНОК (• '^^*•ti^-ib/ИО. :}:КА | 1973 |

|

SU368941A1 |

| Устройство для копирной расточки фасонных отверстий | 1984 |

|

SU1240515A1 |

| Устройство для расточки | 1982 |

|

SU1143520A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ФАСОННЫХ ДЕТАЛЕЙ | 1972 |

|

SU341634A1 |

| РАСТОЧНЫЙ СТАНОК | 1968 |

|

SU231299A1 |

| МНОГОШПИНДЕЛЬНЫЙ АЛМАЗНО-РАСТОЧНОЙ СТАНОК | 1971 |

|

SU302180A1 |

| Способ обработки фасонной поверхности камеры сгорания поршня цилиндра и устройство для его осуществления | 1980 |

|

SU975211A1 |

| ШПИНДЕЛЬНАЯ ГОЛОВКА АЛМАЗНО-РАСТОЧНОГО СТАНКА | 1969 |

|

SU241919A1 |

9U.J

192021

21 22

Авторы

Даты

1970-01-01—Публикация