Изобретение относится к станкостроению и может быть использовано в металлорежущих станках, в частности, в алмазнорас- точных, при тонкой расточке точных фасонных отверстий, преимущественно комбинированных, представляющих собой сочетание цилиндра с каким-либо, другим профилем вращения, в т. ч. прерывистым.

Цель изобретения - повышение точности и производительности обработки фасонных отверстий за счет уменьшения износа копирной линейки, и сокращения длины хода копира при отводе резца, т.е. уменьшения вспомогательного времени обработки.

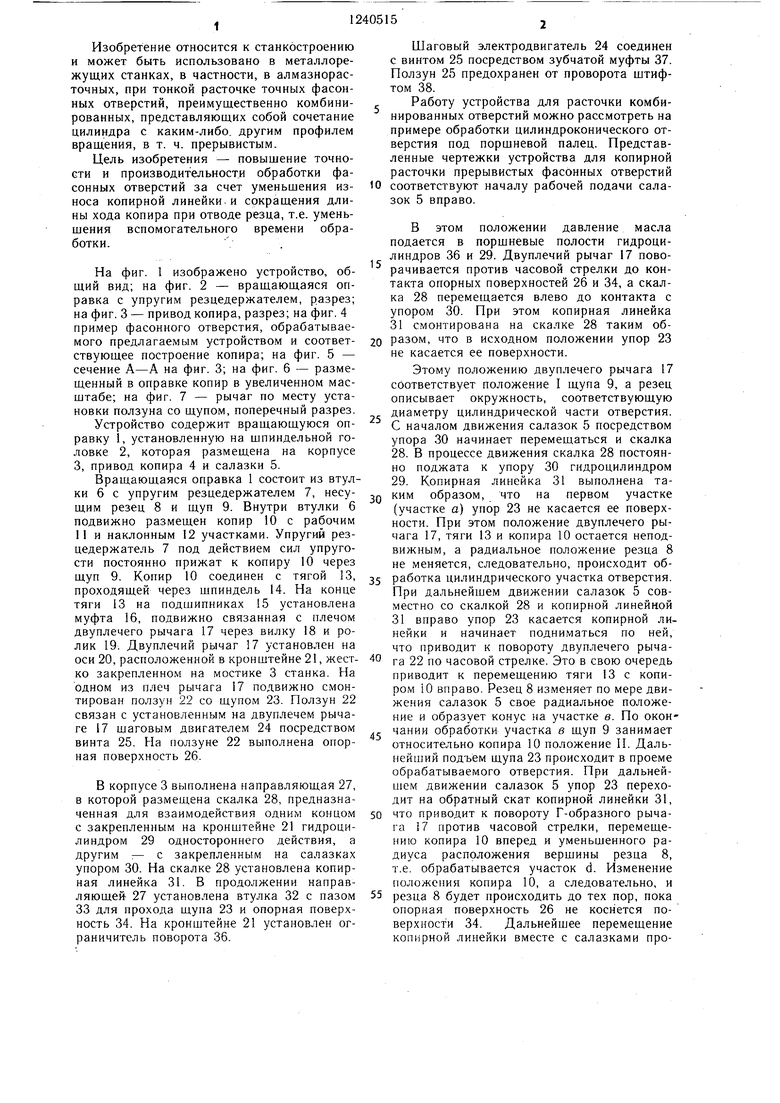

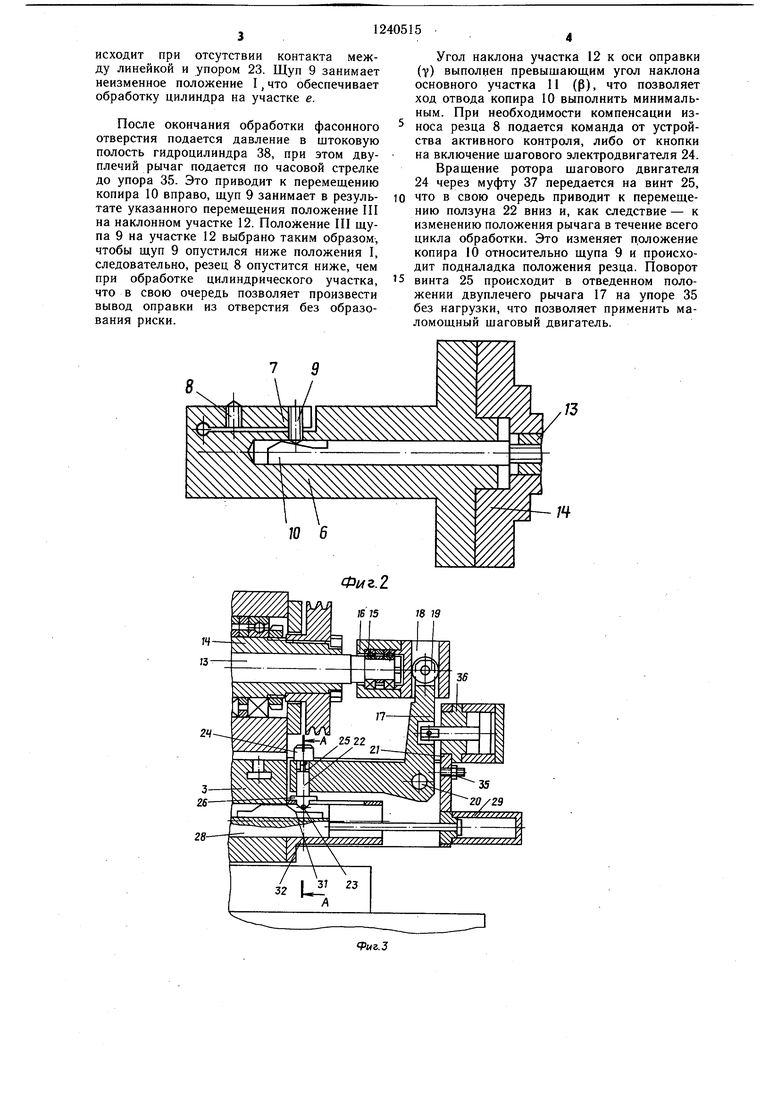

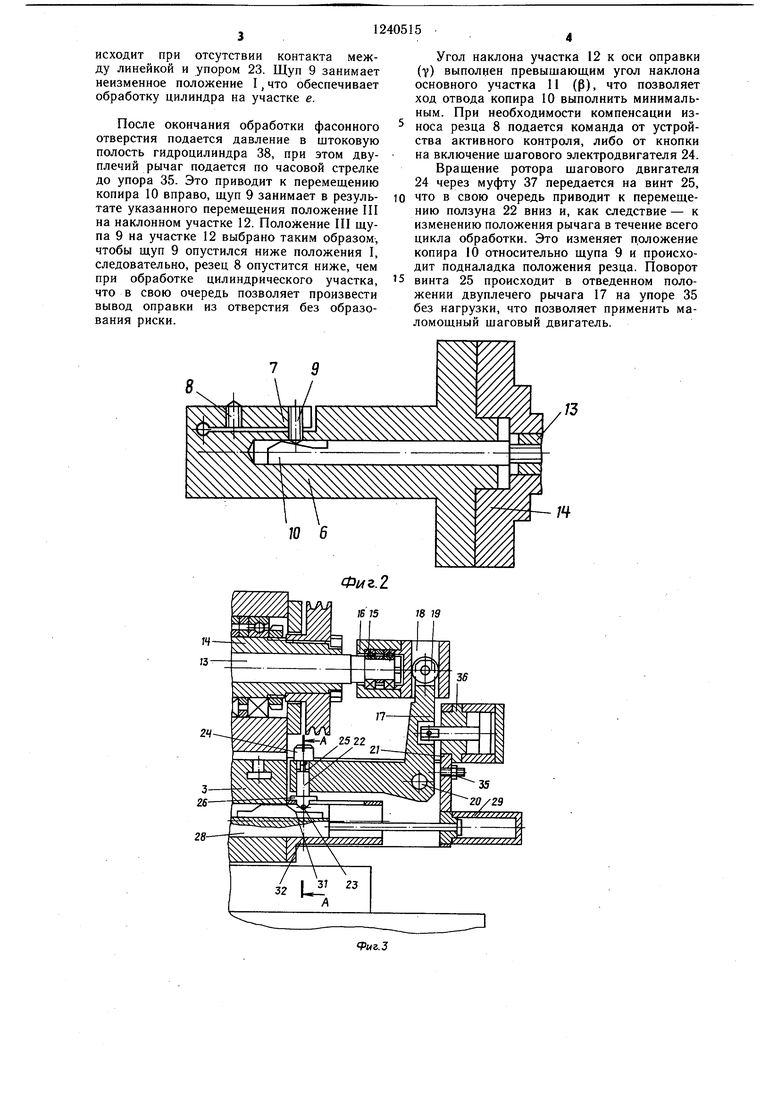

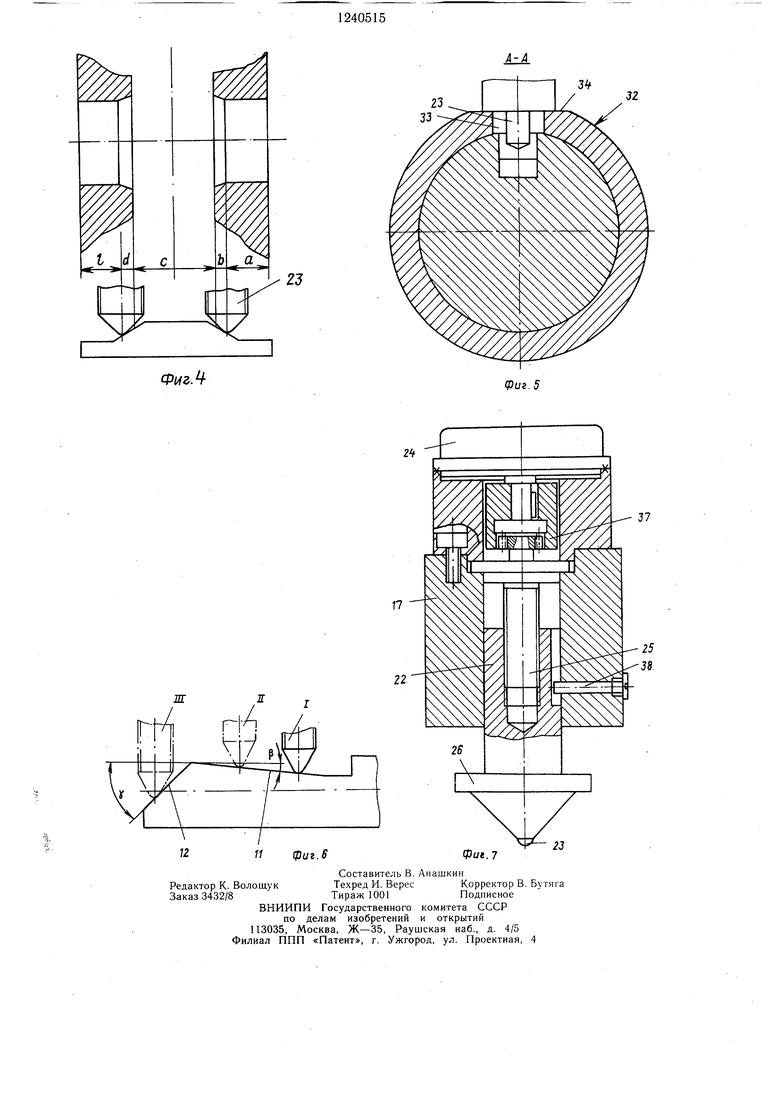

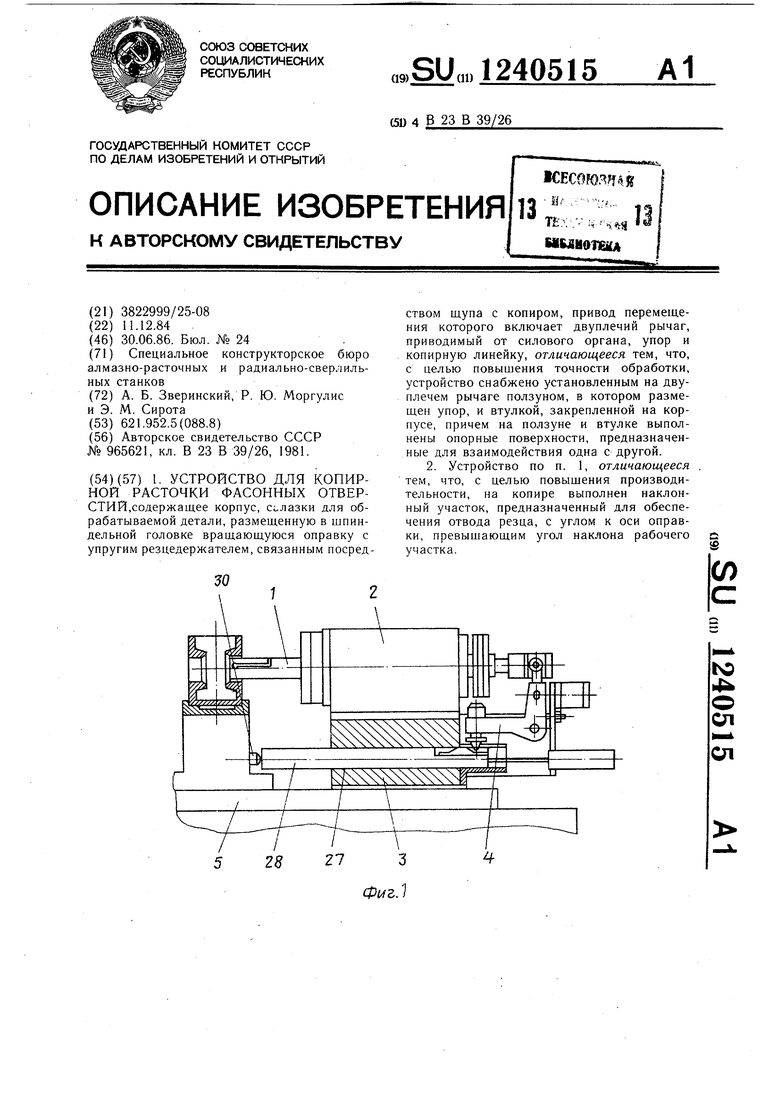

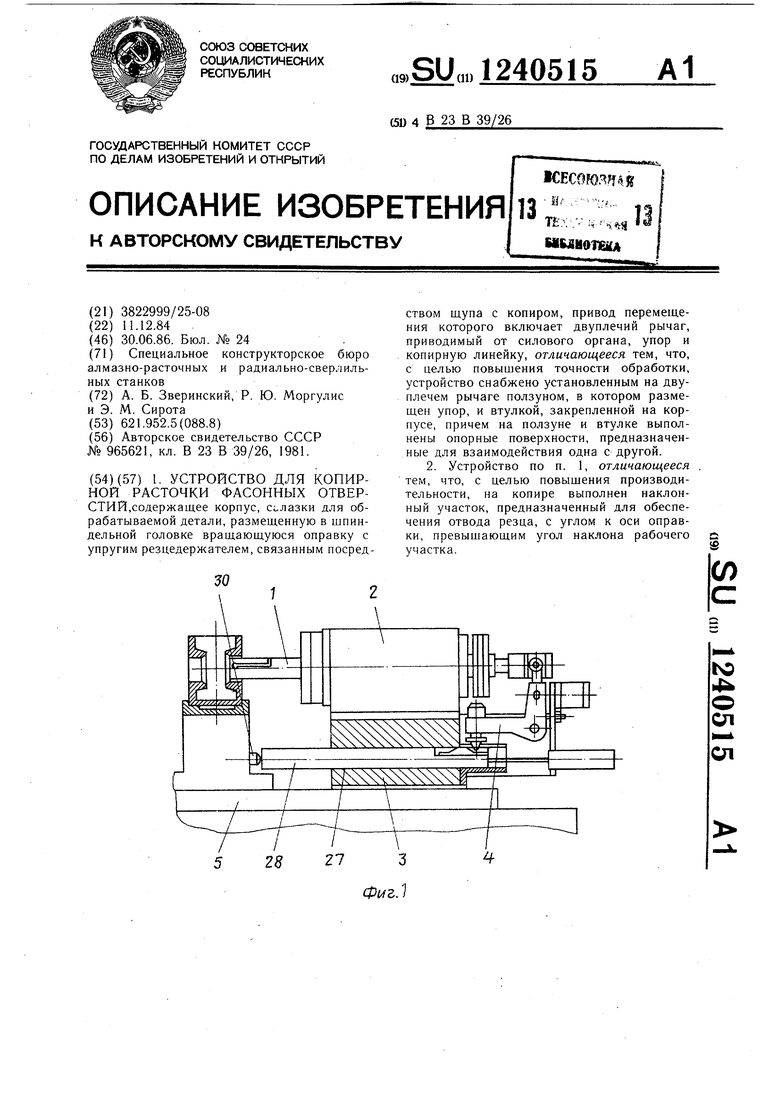

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - вращающаяся оправка с упругим резцедержателем, разрез; на фиг. 3 - привод копира, разрез; на фиг. 4 пример фасонного отверстия, обрабатываемого предлагаемым устройством и соответствующее построение копира; на фиг. 5 - сечение А-А на фиг. 3; на фиг. 6 - размещенный в оправке копир в увеличенном масштабе; на фиг. 7 - рычаг по месту установки ползуна со щупом, поперечный разрез.

Устройство содержит вращающуюся оправку 1, установленную на шпиндельной головке 2, которая размещена на корпусе 3, привод копира 4 и салазки 5.

Вращающаяся оправка 1 состоит из втулки 6 с упругим резцедержателем 7, несущим резец 8 и щуп 9. Внутри втулки 6 подвижно размещен копир 10 с рабочим 11 и наклонным 12 участками. Упругий резцедержатель 7 под действием сил упругости постоянно прижат к копиру 10 через щуп 9. Копир 10 соединен с тягой 13, проходящей через шпиндель 14. На конце тяги 13 на подшипниках 15 установлена муфта 16, подвижно связанная с плечом двуплечего рычага 17 через вилку 18 и ролик 19. Двуплечий рычаг 17 установлен на оси 20, расположенной в кронштейне 21, жестко закрепленном на мостике 3 станка. На одном из плеч рычага 17 подвижно смонтирован ползун 22 со щупом 23. Ползун 22 связан с установленным на двуплечем рычаге 17 щаговым двигателем 24 посредством винта 25. На ползуне 22 выполнена опорная поверхность 26.

В корпусе 3 выполнена направляющая 27, в которой размещена скалка 28, предназначенная для взаимодействия одним концом с закрепленным на кронштейне 21 гидроцилиндром 29 одностороннего действия, а другим - с закрепленным на салазках упором 30. На скалке 28 установлена копир- ная линейка 31. В продолжении направляющей- 27 установлена втулка 32 с пазом 33 для прохода щупа 23 и опорная поверхность 34. На кронштейне 21 установлен ограничитель поворота 36.

5

Шаговый электродвигатель 24 соединен с винтом 25 посредством зубчатой муфты 37. Ползун 25 предохранен от проворота штифтом 38.

Работу устройства для расточки комбинированных отверстий можно рассмотреть на примере обработки цилиндроконического отверстия под поршневой палец. Представленные чертежки устройства для копирной расточки прерывистых фасонных отверстий 0 соответствуют началу рабочей подачи салазок 5 вправо.

В этом положении давление масла подается в поршневые полости гидроцилиндров 36 и 29. Двуплечий рычаг 17 поворачивается против часовой стрелки до контакта опорных поверхностей 26 и 34, а скалка 28 перемещается влево до контакта с упором 30. При этом копирная линейка 31 смонтирована на скалке 28 таким об- 0 разом, что в исходном положении упор 23 не касается ее поверхности.

Этому положению двуплечего рычага 17 соответствует положение I щупа 9, а резец описывает окружность, соответствующую диаметру цилиндрической части отверстия. С началом движения салазок 5 посредством упора 30 начинает перемещаться и скалка

28.В процессе движения скалка 28 постоянно поджата к упору 30 гидроцилиндром

29.Копирная линейка 31 выполнена та- Q КИМ образом, что на первом участке

(участке а) упор 23 не касается ее поверхности. При этом положение двуплечего рычага 17, тяги 13 и копира 10 остается неподвижным, а радиальное положение резца 8 не меняется, следовательно, происходит об5 работка цилиндрического участка отверстия. При дальнейшем движении салазок 5 совместно со скалкой 28 и копирной линейной 31 вправо упор 23 касается копирной линейки и начинает подниматься по ней, что приводит к повороту двуплечего рыча га 22 по часовой стрелке. Это в свою очередь приводит к перемещению тяги 13 с копиром 10 вправо. Резец 8 изменяет по мере движения салазок 5 свое радиальное положение и образует конус на участке в. По окон, чании обработки участка в щуп 9 занимает относительно копира 10 положение II. Дальнейший подъем щупа 23 происходит в проеме обрабатываемого отверстия. При дальнейшем движении салазок 5 упор 23 переходит на обратный скат копирной линейки 31,

0 что приводит к повороту Г-образного рычага 17 против часовой стрелки, перемещению копира 10 вперед и уменьшенного радиуса расположения вершины резца 8, т.е. обрабатывается участок d. Изменение положения копира 10, а следовательно, и

5 резца 8 будет происходить до тех пор, пока опорная поверхность 26 не коснется поверхности 34. Дальнейшее перемещение копнрной линейки вместе с салазками происходит при отсутствии контакта между линейкой и упором 23. Щуп 9 занимает неизменное положение I, что обеспечивает обработку цилиндра на участке е.

После окончания обработки фасонного отверстия подается давление в штоковую полость гидроцилиндра 38, при этом двуплечий рычаг подается по часовой стрелке до упора 35. Это приводит к перемещению копира 10 вправо, щуп 9 занимает в результате указанного перемещения положение III на наклонном участке 12. Положение III щупа 9 на участке 12 выбрано таким образом, чтобы щуп 9 опустился ниже положения I, следовательно, резец 8 опустится ниже, чем при обработке цилиндрического участка, что в свою очередь позволяет произвести вывод оправки из отверстия без образования риски.

Угол наклона участка 12 к оси оправки (Y) выполнен превышающим угол наклона основного участка 11 (Р), что позволяет ход отвода копира 10 выполнить минимальным. При необходимости компенсации износа резца 8 подается команда от устройства активного контроля, либо от кнопки на включение щагового электродвигателя 24. Вращение ротора щагового двигателя 24 через муфту 37 передается на винт 25,

что в свою очередь приводит к перемещению ползуна 22 вниз и, как следствие - к изменению положения рычага в течение всего цикла обработки. Это изменяет прложение копира 10 относительно щупа 9 и происходит подналадка положения резца. Поворот винта 25 происходит в отведенном положении двуплечего рычага 17 на упоре 35 без нагрузки, что позволяет применить маломощный щаговый двигатель.

Я

.ЦА

23

3

J2

33

Фиг. 5

Фиг. 7

23

Составитель В. Аиашкин

Редактор К. ВолощукТехред И. ВересКорректор В. Бутяга

Заказ 3432/8Тираж 1001Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для копирной расточки фасонных отверстий | 1981 |

|

SU965621A2 |

| Устройство для копирной расточки фасонных отверстий | 1977 |

|

SU738780A1 |

| ВСЕСОЮЗНАЯ -TCYf I г,Лл! Г"-;? Д. r-i i-vriMiV | 1973 |

|

SU370010A1 |

| УСТРОЙСТВО для ПРЕРЫВИСТОЙ РАСТОЧКИ ФАСОННЫХ ОТВЕРСТИЙ | 1970 |

|

SU280174A1 |

| Гидрокопировальное устройство для универсального токарного станка | 1985 |

|

SU1310115A1 |

| Шпиндельная головка для копирной обработки деталей | 1988 |

|

SU1516234A1 |

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ РЕЗЬБЫ НА ТРУБАХ НА УСТЬЕ СКВАЖИН | 2000 |

|

RU2190078C2 |

| Станок для обработки ручьев переменного профиля прокатных валков | 1982 |

|

SU1060316A1 |

| УСТРОЙСТВО ДЛЯ МНОГОПРОХОДНОЙ ОБРАБОТКИ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 1969 |

|

SU253527A1 |

| Устройство для двустороннего нарезания резьбы | 1990 |

|

SU1710232A1 |

| Устройство для копирной расточки фасонных отверстий | 1981 |

|

SU965621A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1986-06-30—Публикация

1984-12-11—Подача