(54) МЕХАНИЗМ ОГРАНИЧЕНИЯ ПЕРЕМЕЩЕНИЯ ЗАГОТОВКИ НА ОТРЕЗНОМ СТАНКЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для навивки пружин | 1980 |

|

SU895576A1 |

| ПЕРЕНОСНОЙ РЕЛЬСОСВЕРЛИЛЬНЫЙ СТАНОК | 1995 |

|

RU2092648C1 |

| ПРУЖИНОНАВИВОЧНЫЙ АВТОМАТ, ЕГО МЕХАНИЗМЫ РУБКИ, ОБРАЗОВАНИЯ УЗЛА, ПЕРЕМЕЩЕНИЯ ЗАГОТОВОК (ВАРИАНТЫ), ИХ УСТРОЙСТВА ЗАХВАТОВ, ПОДВИЖКИ, ОРИЕНТАЦИИ, ЗАЖИМА, КУЛАЧКОВЫЕ СРЕДСТВА | 2002 |

|

RU2199412C1 |

| Автомат для резки труб | 1990 |

|

SU1791079A1 |

| Ограничитель вращения вала | 1983 |

|

SU1109725A1 |

| Токарный самоцентрирующий патрон | 1988 |

|

SU1710207A1 |

| СИЛОВОЙ ПРИВОД ДВЕРИ И ПОДВЕСКА ДВЕРИ С ЗАПОРНЫМИ УСТРОЙСТВАМИ, ПРИВОДИМЫМИ В ДЕЙСТВИЕ ОТ ДВИГАТЕЛЯ | 1993 |

|

RU2114976C1 |

| ТРУБОРЕЗНЫЙ АВТОМАТ | 1993 |

|

RU2085343C1 |

| Сверлильный станок | 1985 |

|

SU1355369A1 |

| ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ НАРЕЗАНИЯ ВИНТОВОЙ | 1971 |

|

SU300298A1 |

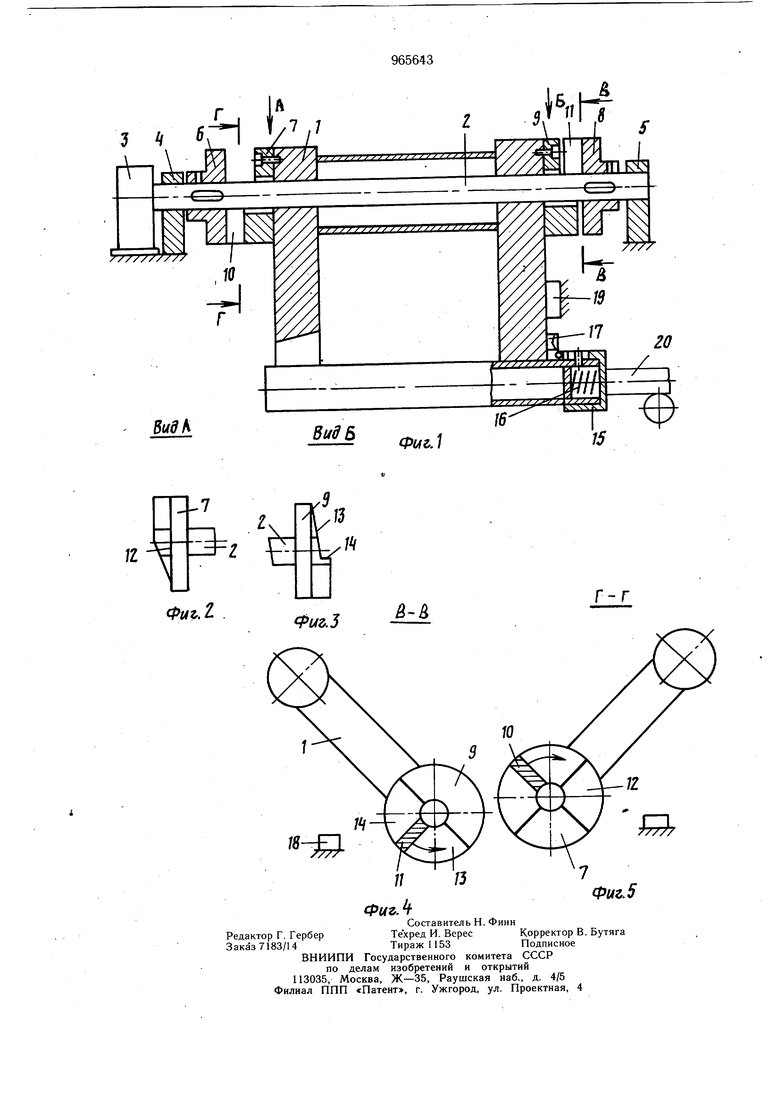

Изобретение относится к металлообрабатывающим станкам и может быть использовано при разрезке заготовок на мерные длины преимущественно в отрезных станках. Известен ограничитель перемещения за-готовки на отрезном станке, на основании которого смонтирован с возможностью осевого перемещения упор с механизмом его поворота, установленный на поворотном валу и несущий подпружиненный элемент, предназ-наченный для контакта с торцом заготовки 1 . Однако недостатком такой конструкции является ее сложность, определяемая наличием больщого количества элементов, что обсуловливает высокую стоимость изготовления и ненадежность работы. Целью изобретения является упрощение конструкции. Цель достигается тем, что механизм снабжен ограничителями поворота и осевого перемещения упора, установленными на основании станка, а механизм поворота упора выполнен в виде установленных по обе стороны от упора спаренных ведущего и ведомого кулачков, при этом на торце ведущего кулачка выполнен выступ, а йа торце ведомого - винтовая поверхность, причем ведомые кулачки закреплены на упоре, а на одном из них выполнен выступ, предназначенный для взаимодействия с выступом ведущего кулачка. На фиг. 1 показан ограничитель, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - разрез Г-Г на фиг. 1. Механизм ограничения перемещения заготовки на отрезных станках содержит упор 1, установленный на валу 2 привода 3 поворота, закрепленном в опорах 4 и 5 механизма настройки на длину отрезка (не показан). По обе стороны упора 1 на оси его поворота попарно расположены кулачки 6 и 7, 8 и 9, взаимодействующие между собой и образующие винтовые пары. Причем ведущие кулачки 6 и 8 жестко соединены с валом 2 и выполнены с выступами 10 и 11, развернутыми на 180° относительно друг друга. Взаимодействующие с кулачками 6 и 8 ведомые кулачки 7 и 9 неподвижно закреплены к упору 1 и имеют соответственно винтовые поверхности 12 и 13, выполненные на торце кулачков 7 и 9 и взаимодействующие с выступамн 10 и 11 ведущих кулачков 6 и 8..Причем на кулачке 9 винтовая поверхность 13 переходит Б выступ 14, служащий для зацепления с выступом 11 ведущего кулачка 8. В передней части упора 1 установлены подвижная насадка 15, подпружиненная пружиной 16, и концевой выключатель 17. Для ограничения поворота упора 1 служит ограничитель 18,а для ограничения осевого перемещения - ограничитель 19. Ограничители 18 и 19 установлены на неподвижном основании. Подаваемая заготовка 20 показана тонкими линиями. Механизм ограничения продвижения заготовки 20 на отрезных станках работает следующим образом. Механизмом настройки на длину отрезаемой заготовки (не показан) перемещают упор 1 вместе с опорами 4 и 5 в заданное ПиЛиЛЛУ-НИС И .rl|J J Ivl 1 CI J в исходном положении упор 1 отведен в верхнее положение. Насадка 15 под действием пружины 16 находится в крайнем перед нем положении. Кулачок 9 своим выступом 14 зацепляется с выступом 11 кулачка 8, что не позволяет упору 1 повернуться вокруг вала 2, и удерживает его в исходном положении. Вторая пара кулачков 6 и 7 в это время между собой не взаимодействует вследствие сме1цения выступа 10 кулачка 6 на 180°. После подачи команды на рабочее положение привод 3 поворота приводится в действие и поворачивает вал 2 вместе с закрепленными на нем кулачками 6 и 8. При этом кулачок 8, поворачиваясь, отводит выступ 11 от выступа 14 кулачка 9 вниз. Вследствие отсутствия зацепления между кулачками 8 и 9 упор 1 под действием силы тяжести начинает спускаться вниз дотех пор, пока не упрется в ограничитель 18. В процессе дальнейщего вращения вала 2 кулачок 8 поворачивается без сопровождения кулачка 9, при этом выступ 11 кулачка 8 проходит над винтовой поверхностью 13 кулачка 9, не касаясь ее. В это время начинают взаимодействовать между собой кулачки 6 и 7, так выступ 10 кулачка 6 по ходу вращения вступает в контакт с винтовой поверхностью 12 кулачка 7 и за счет ее подъема происходит перемещение кулачка 7 вместе с упором 1 вдоль оси вала 2 до касания с ограничителем 19. Упор 1 готов к работе. Привод 3 поворота выключается. Под действием продвигаемой заготовки 20 насадка 15 перемещается влево до жесткого упора и воздействует на концевой выключатель 17, дающий команду на продолжение цикла работы станка: прекращение продвижения заготовки 20 и на ее зажим. После чего включается привод 3 поворота для вращения в обратную сторону. Вал 2 начинает поворачиваться с кулачками 6 и 8, выступ 10 кулачка- 6 отходит от винтовой поверхности 12 кулачка 7 а выступ 11 ведущего кулачка 8 взаимодействует с винтовой поверхностью 13 кулачка 9 и, поднимаясь по ней, отводит упор 1 вдоль оси вала 2 от торца заготовки 20. Дойдя до выступа 14 .кулачка 9 и зацепляясь с ним, кулачок 8 поворачивает кулачок 9 с упором 1 в исходное положение. По команде от концевого вы лючателя (не показан) привод 3 выключается. Таким образом, предлагаемый механизм t iVniTl. vrv , 11 .(Jk I .,М. II 1Т1Ч,,1.ЪЛ ограничения обеспечивает упрощение конструкции, снижение металлоемкости и трудоемкости изготовления. Формула изобретения Механизм ограничения перемещения заготовки на отрезном станке, на основании которого смонтирован с возможностью осевого перемещения упор с механизмом его поворота, установл енный на поворотном валу и несущий подпружиненный элемент, предназначенный для контакта с торцом заготовки, отличающийся тем, что, с целью упрощения конструкции, механизм снабжен ограничителями поворота и осевого перемещения упора, установленными на основаНИИ станка, а механизм поворота упора выполнен в виде установленных по обе стороны от упора спаренных ведущего и ведомого кулачков, при этом на торце ведущего кулачка выполнен выступ, а на торце ведомого - винтовая поверхность, причем ведо мые кулачки закреплены на упоре, а на одном из них выполнен выступ, предназначенный для взаимодействия с выступом ведущего кулачка. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 506473, кл. В 23 D 45/20, 1973.

Авторы

Даты

1982-10-15—Публикация

1981-04-30—Подача