(54) МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ПОЛОС

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ СТЫКОВОЙ СВАРКИ ПОЛОС | 2002 |

|

RU2246385C2 |

| МАШИНА ДЛЯ СТЫКОВОЙ СВАРКИ ПОЛОС | 1992 |

|

RU2030265C1 |

| Машина для стыковой сварки полос | 1981 |

|

SU990456A1 |

| Установка для контактной стыковой сварки концов движущихся металлических полос | 1990 |

|

SU1824271A1 |

| МАШИНА МСО-1201 ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ КОРОТКИХ ИЗДЕЛИЙ КОМПАКТНОГО СЕЧЕНИЯ | 2015 |

|

RU2628948C2 |

| Автомат для стыковой сварки давлением | 1988 |

|

SU1668074A1 |

| Машина для контактной стыковой сварки рельсов | 1975 |

|

SU634648A3 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1971 |

|

SU308837A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1971 |

|

SU304081A1 |

| МАШИНА ПОДВЕСНАЯ ДЛЯ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2006 |

|

RU2321478C1 |

Изобретение относится к сварочной технике, точнее к машинам для контактной стыковой сварки оплавлением, преимущественно тонких металлических полос. Наиболее эффективно изобретение может быть использовано при сварке полос из цветных металлов и сплавов и удалении грата непосредственно в машине с целью обеспечения непрерывности работы трубосварочных, профилегибочных и прокатных станов. Известна машина для контактной сварки полос, содержащая неподвижную и подвижную части станины, на каждой из которых размещены направляющие и зажим для полос, выполненный в виде пары электродовножей, один из которых связан с цилиндром для его перемещения 1. Недостатком машины является низкое качество удаления грата. Указанный недостаток объясняется тем, что подвижный электрод-нож не имеет возможнс(сти для установки его режущей кромки параллельно кромке соответствующего неподвижного электрода. Кроме того, положение плоскости электродов-ножей, контактирующей с поверхностью свариваемых полос, в описанных машинах не регулируется. В результате отклонения положения электрода-ножа от оптимального при протаскивании стыка через пару электродов-ножей возможно врезание режущей кромки в тело полосы и даже разрыв последней. Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является мащина для контактной стыковой сварки полос, содержащая неподвижную и подвижную части станины, на каждой из которых размещены направляющие и зажим для полос, выполненный в виде неподвижно закрепленного нижнего электрода-ножа и расположенного оппозитно ему верхнего электрода-ножа, закрепленного на связанной с гидроцилиндром прижима траверсе, щарнирно соединенной с ползуном, смонтированным с возможностью перемещения по направляющим 2. Недостатком известной машины также является низкое качество удаления грата. Указанный недостаток объясняется тем, что верхний электрод-нож даже после сброса давления в цилиндре оказывается прижат к полосе со значительным усилием, складывающимся от веса траверсы и от остаточного давления в надпоршневой лолости цилиндра. Это приводит к тому, что при протаскивании полосы (т.е. при удалении грата) под действием сил трения и резания траверса с верхним электродомножом разворачивается так, что режущая кромка его врезается в глубь полосы. В результате на поверхности полосы образуются задиры, резко возрастают усилия, необходимые дляее протягивания через ножи, и при удалении грата с тонких полос возможно их перерезание или разрыв.

Целью изобретения является повышение качества удаления грата путем обеспечения гарантированного снятия усилий прижатия к полосе верхнего электрода-ножа и , поворотом его на ограниченный угол.

Цель достигается тем, что машина для контактной стыковой сварки полос, содержащая неподвижную и подвижную части станины, на каждой из которых размещены направляющие и зажим для свариваемых полос, выполненный в виде неподвижно закрепленного нижнего электрода-ножа и расположенного оппозитно ему верхнего электрода-ножа, закрепленного на связанной с гидроцилиндром прижима траверсе, шарнирно соединенной с ползуном, смонтированным с возможностью перемещения по направляющей, снабжена жестко закрепленной на одной из частей станины и шарнирно связанной с траверсой пружинной подвеской с регулируемым рабочим ходом пружины, ось которой смещена относительно оси шарнира ползуна в сторону, противоположную режущей кромке верхнего электрода-ножа, и регулируемым упором, установленным на той же траверсе с возможностью взаимодействия с ползуном.

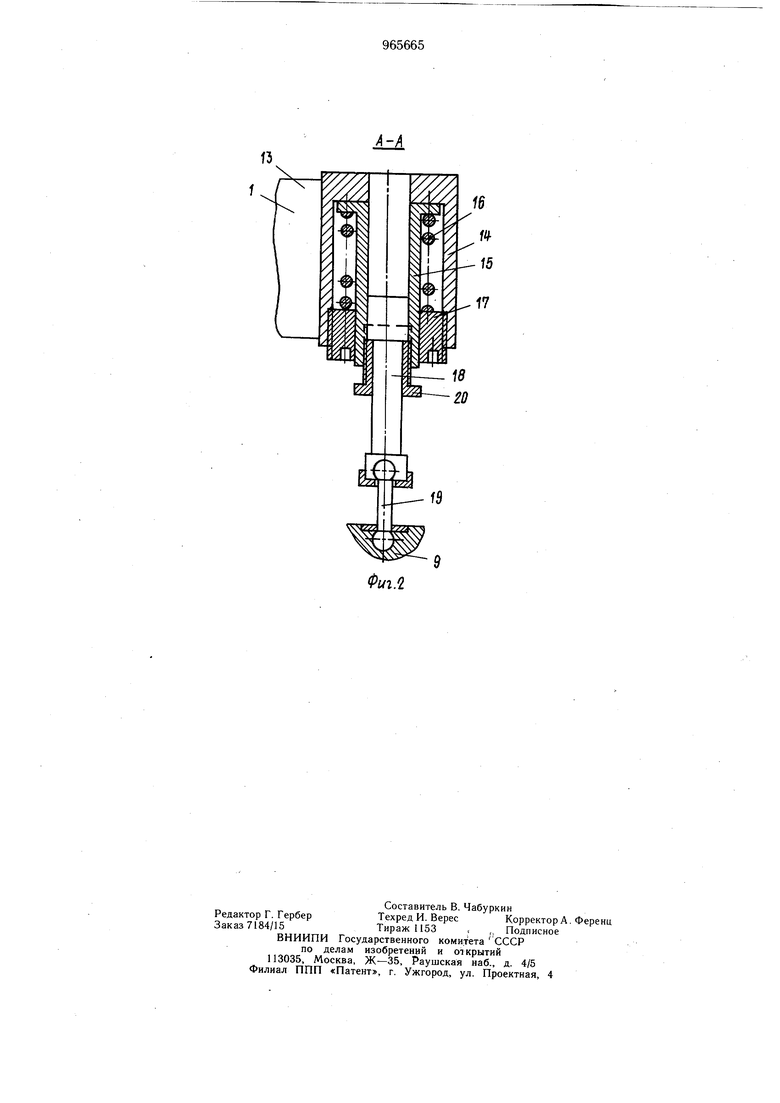

На фиг. 1 схематически изображена машина, разрез по продольной оси в момент удаления грата; на фиг. 2 - пружинная подвеска с траверсой, разрез А-А на фиг. 1.

Мащина содержит установленную на фундаменте неподвижную 1 и шарнирно соединенную с ней подвижную 2 части станины. Подвижная 2 часть станины кинематически связана с приводом 3 ее перемещения, расположенным на неподвижной 1 части станины. На каждой из упомянутых частей мащины размещены направляющие 4 и зажим для свариваемых полос 5 и 6. Каждый зажим выполнен в виде неподвижно закрепленного на частях 1 и 2 станины нижнего электрода-ножа 7 и расположенно, го оппозитно ему верхнего электрода-ножа 8, закрепленного на траверсе 9. Траверса 9 шарнирно соединена с ползуном 10, смонтированным с возможностью перемещения по направляющим 4, и с гидроцилиндрами 11. На траверсе 9 установлен регулируемый упор 12 выполненный в виде ввернутого в нее винта,головка которого может взаимодействовать с ползуном 10, для ограничения угла поворота траверсы и,

таким образом, верхнего электрода-ножа 8. С траверсой 9 щарнирно связана пружинная подвеска 13 с регулируемым рабочим ходом пружины. Ось пружинной подвески 13 смещена от оси щарнира ползуна 10. На расстоянии а в сторону противоположную режущей кромке электрода-ножа 8.

Подвеска 13 состоит из закрепленного на неподвижной части станины стакана 14, внутри которого соосно установлена гильза 15. В кольцевой полости между ними размещена пружина 16, усилие которой регулируется с помощью вворачиваемой в стакан 14 гайки 17, одновременно являющейся направляющей для гильзы 15. Внутри гильзы 15 расположен с возможностью перемещения щток 18, щарнирно связанный с тягой 19, противоположный конец которой также щарнирно закреплен в траверсе 9. В гильзу 15 ввернута регулировочная гайка 20, предназначенная для ограничения

хода щтока 18 и рабочего хода пружины 16. На неподвижной части станины закреплено тянущее устройство 21 с зажимом 22 для полосы.

Устройство работает следующим образом.

Концы полос 5 и 6 зажимаются с .помощью гидроцилиндров 11 между электродами-ножами 7 и 8 каждой из частей станины 1 и 2. Опускание траверсы 9, установленной на неподвижной части станины 1

по направляющим 4 сопровождается перемещением тяги 19 и связанного с ней щтока 18. В конце шток 18 упирается в регулировочную гайку 20, а гильза 15 смещается вниз, сжимая пружину 16. При этом между верхним торцом гильзы 15 и днищем стакана 14 образуется зазор, величина которого предварительно настраивается регулировочной гайкой 20.

Производится сварка концов полос 5 и 6, сближением частей станины 1 и 2 с помощью

5 гидроцилиндра при включенном сварочном трансформаторе (не показан). В конце хода подвижной части 2 станины электроды-ножи 7 и 8 подрезают высаженный при сварке металл полос. После этого зажим, установленный на подвижной части станины 2, с помощью своего гидроцилиндра И поднимается в верхнее положение, а обе полости гидроцилиндра 11,установленного на неподвижной части станины 1 соединяются со сливом гидросистемы. При этом элект5 род-нож 8 вместе с траверсой 9 усилием пружины 16 приподнимается и разворачивается вокруг оси ползуна 10. Угол разворота ограничивается упором 12, а величина подъема определяется выбором зазора между верхним торцом гильзы 15 и днищем стакана 14. Направление разворота электрода-ножа 8 в сторону режущей кромки определяется смещением на величину «а осей пружинной подвески 13 и ползуна 10. Оптимальные величины угла разворота и подъема зависят от сечения и материала свариваемых полос. Затем свариваемая полоса зажимается зажимом 22 в тянущем устройстве 21, при перемещении которого производится срезание грата. После этого зажим 22 и ползун 10 поднимаются, освобождая сваренную и зачищенную полосу. За счет наличия пружинной подвески с регулируемым рабочим ходом пружины обеспечивается гарантированное снятие усилия прижима к полосе верхнего электроданожа после сброса давления в гидроцилиндре, а за счет смещения оси этой подвески относительно оси щарнира ползуна и наличия регулируемого упора обеспечивается задний угол на верхнем электроде-ноже, что снижает усилие резания и исключает возможность его врезания в тело полосы. Таким образом, предлагаемое изобретение позволяет повысить качество удаления грата, что особенно важно при сварке тонких полос. При этом удаление грата совмещено с операциями сварки в одной машине, что позволяет отказаться от отдельно стоящего специализированного оборудования для удаления грата.

22

/7X j VV x/vvvvv %/yXW/vX Формула изобретения Машина для контактной стыковой сварки полос, преимущественно тонких, содержащая неподвижную и подвижную части станины, на каждой из которых размещены направляющие и зажим для полос, выполненный в виде неподвижно закрепленного нижнего электрода-ножа и расположенного оппозитно ему верхнего электрода-ножа, закрепленного на связанной с гидроцилиндром прижима траверсе, шарнирно соединенной с ползуном, смонтированным с возможностью перемещения по направляющей, отличающаяся тем, что, с целью повыщения качества удаления грата путем обеспечения подъема и поворота верхнего электрода-ножа, мащина снабжена жестко закрепленной на одной из частей станины и щарнирно связанной с траверсой пружинной подвеской с регулируемым рабочим ходом пружины, ось которой смещена относительно оси щарнира ползуна в сторону,противоположную режущей кромке верхнего электрода-ножа, и регулируемым упором, установленным на той же траверсе с возможностью взаимодействия с ползуном. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 308837, кл. В 23 К 11/02, 1969. 2.Авторское свидетельство СССР № 304081, кл. В 23 К 11/04, 1970 (прото

Авторы

Даты

1982-10-15—Публикация

1980-02-08—Подача