(Л

fftjc/Jo Mt/m,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом контактной сварки и устройство для его осуществления | 1990 |

|

SU1743765A1 |

| Способ управления процессом контактной сварки и устройство для его осуществления | 1981 |

|

SU965669A1 |

| Способ и устройство для выполнения межэлементных соединений свинцово-кислотных аккумуляторных батарей | 2020 |

|

RU2747154C1 |

| Способ контроля качества сварных соединений, выполненных стыковой контактной сваркой оплавлением, и устройство для его реализации | 2018 |

|

RU2682362C1 |

| Способ соединения элементов аккумуляторной батареи | 1987 |

|

SU1640755A1 |

| Устройство контроля и управления процессом контактной стыковой сварки | 1986 |

|

SU1344545A1 |

| Устройство для контроля качества сварного соединения | 1987 |

|

SU1504038A1 |

| Машина для контактной стыковой сварки | 1979 |

|

SU1039669A1 |

| Способ автоматического регулирования процесса контактной сварки и устройство для его осуществления | 1984 |

|

SU1255338A1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА СОЕДИНЕНИЯ В ПРОЦЕССЕ КОНТАКТНОЙ СВАРКИ | 1973 |

|

SU408731A1 |

СПОСОВ КОНТРОЛЯ КАЧЕСТВА СОЕДИНЕНИЙ В ПРОЦЕССЕ КОНТАКТНОЙ СВАРКИ, по которому измеряют контролируемый параметр и сравнивают его с эталонным интервалом значений, соответствукяцих качественному соединению, отличающийся тем, что, с целью повьшения достоверности контроля, в качестве контролируемого параметра измеряют величину максимального давления, развиваемого в контакте свариваемых деталей.

о/п

00 00

to

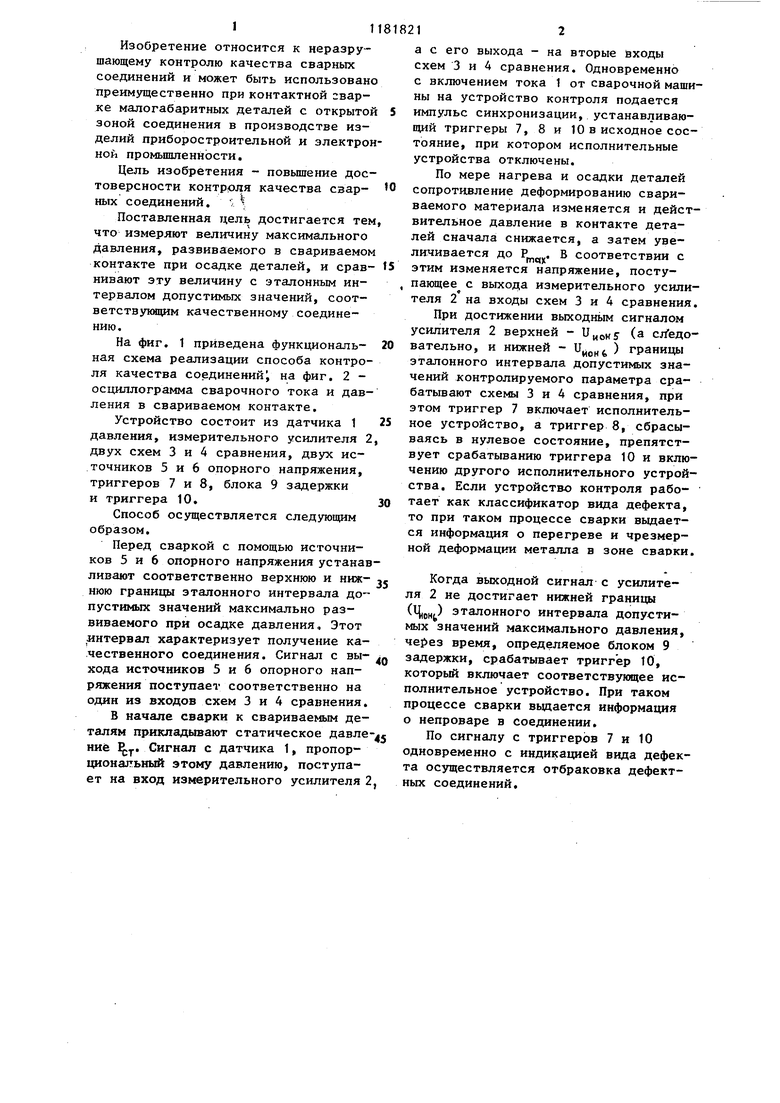

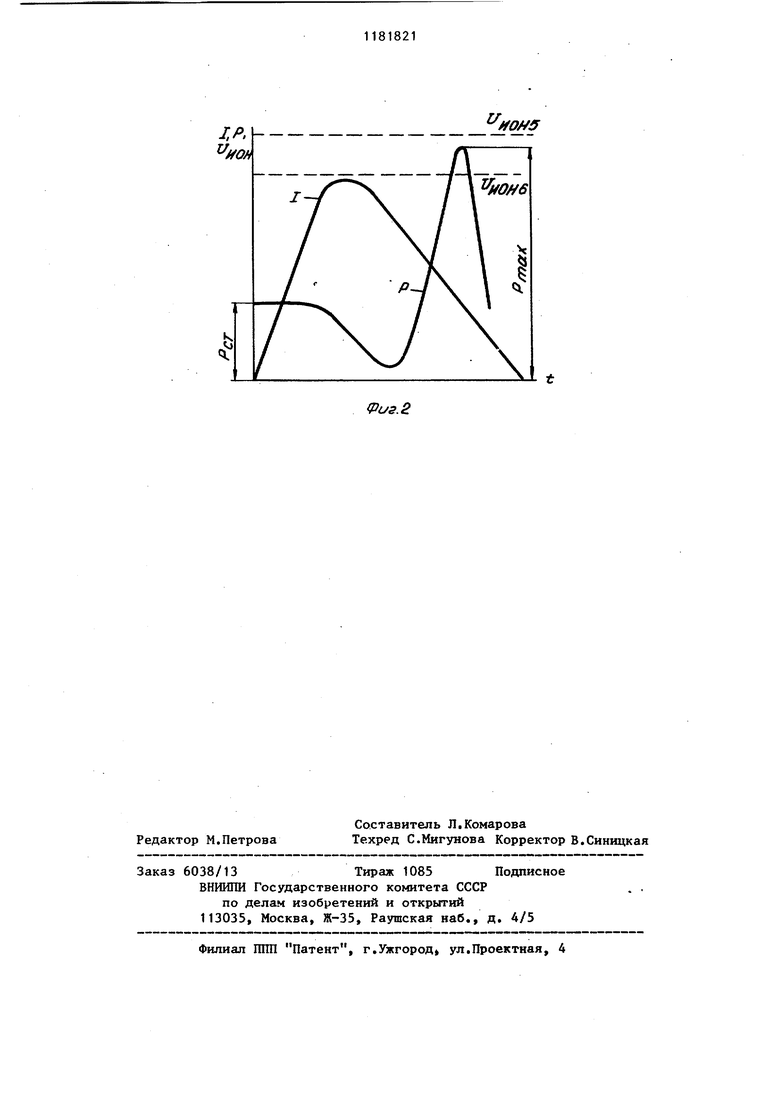

Фие.-f 11 Изобретение относится к неразрушающему контролю качества сварньпс соединений и может быть использовано преимущественно при контактной кварке малогабаритных деталей с открытой зоной соединения в производстве изделий приборостроительной и электрон ной промьшшеннЬсти. Цель изобретения - повьшегше достоверсности контроля качества сварных соединений. : Поставленная цель достигается тем что измеряют величину максимального давления, развиваемого в свариваемом контакте при осадке деталей, и сравнивают ЭТУ величину с эталонным интервалом допустимых значений, соответствуницим качественному соединению. На фиг. 1 приведена функциональная схема реализации способа контроля качества соединенийi на фиг. 2 осциллограмма сварочного тока и давления в свариваемом контакте. Устройство состоит из датчика 1 давления, измерительного усилителя 2 двух схем 3 и 4 сравнения, двух источников 5 и 6 опорного напряжения, триггеров 7 и 8, блока 9 задержки и триггера 10. Способ осуществляется следуюпщм образом. Перед сваркой с помощью источников 5 и 6 опорного напряжения устана ливают соответственно верхнюю и нижнюю границы эталонного интервала допустимых значений максимально развиваемого при осадке давления. Этот интервал характеризует получение ка чественного соединения. Сигнал с выкода источников 5 и 6 опорного напряжения nocTS naeT соответственно на один из входов схем 3 и 4 сравнения В начале сварки к свариваемым деталям прикладывают статическое давле ниё у. Сигнал с датчика 1, пропорциональный этому давлению, поступает на вход измерительного усилителя 1 а с его выхода - на вторые входы схем 3 и 4 сравнения. Одновременно с включением тока 1 от сварочной машины на устройство контроля подается импульс синхронизации, устанавливающий триггеры 7, 8 и 10 в исходное состояние, при котором исполнительные устройства отключены. По мере нагрева и осадки деталей сопротивление деформированию свариваемого материала изменяется и действительное давление в контакте деталей сначала снижается, а затем увеличивается до .(. В соответствии с этим изменяется напряжение, поступающее с выхода измерительного усилителя 2 на входы схем 3 и 4 сравнения. При достижении выходньгм сигналом усилителя 2 верхней - и„он ( с едовательно, и нижней - и, ) границы эталонного интервала допустимых значений контролируемого параметра срабатывают схемы 3 и 4 сравнения, при этом триггер 7 включает исполнительное устройство, а триггер 8, сбрасываясь в нулевое состояние, препятствует срабатыванию триггера 10 и включению другого исполнительного устройства. Если устройство контроля работает как классификатор вида дефекта, то при таком процессе сварки выдается информация о перегреве и чрезмерной деформации металла в зоне сварки. Когда выходной сигнал с усилителя 2 не достигает нижней границы Чомь эталонного интервала допустимых значений максимального давления, через время, определяемое блоком 9 задержки, срабатывает триггер 10, который включает соответствующее исполнительное устройство. При таком процессе сварки вьщается информация о непроваре в соединении. По сигналу с триггеров 7 и 10 одновременно с индикацией вида дефекта осуществляется отбраковка дефектных соединений.

/

(CW

fpua.e

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА СОЕДИНЕНИЯ В ПРОЦЕССЕ КОНТАКТНОЙ СВАРКИ | 0 |

|

SU408731A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ контроля качества соединений в процессе контактной сварки | 1974 |

|

SU518301A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-09-30—Публикация

1984-01-20—Подача