(54) УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ХОНИНГОВАИИЯ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электрохимического хонингования внутренних цилиндрических поверхностей | 1981 |

|

SU1046057A1 |

| Устройство для электрохимического хонингования | 1980 |

|

SU973273A1 |

| Устройство для электрохимических процессов нанесения и съема металла | 1981 |

|

SU952501A1 |

| Электрод-инструмент для абразивного электрохимического хонингования глухих отверстий | 1972 |

|

SU437598A1 |

| Станок для хонингования шлицевых отверстий | 1972 |

|

SU484974A1 |

| Хонинговальная головка | 1984 |

|

SU1276481A1 |

| Хонинговальная головка | 1986 |

|

SU1335435A1 |

| СПОСОБ КРЕПЛЕНИЯ ХОНИНГОВАЛЬНОГО БРУСКА К КОЛОДКЕ ХОНА | 2008 |

|

RU2415005C2 |

| СПОСОБ ХОНИНГОВАНИЯ ОТВЕРСТИЙ | 2012 |

|

RU2497651C1 |

| Хонинговальная головка | 1975 |

|

SU649539A1 |

1

Изобретение относится к электрохимической обработке металлов, в частности к устройствам для хонингования внутренних цилиндрических поверхностей деталей.

Известна хонинговальная головка, у которой держатели с абразивными брусками перемещаются в радиальном направлении по пазам корпуса и прижимаются к поверхности детали под воздействием разжимного конуса при движении его вниз, а возвращаются в исходное положение за счет упругости кольцевых пружин, охватывающих с наружных сторон все держатели 1.

К недостаткам указанного устройства относится невозможность обеспечения плавного вступления алмазных брусков в контакт с деталью, в результате чего в первоначальный момент обработки происходит выкращивание их. Впоследствии выкращенный брусок повышает высоту микронеровностей обрабатываемой поверхности.

Целью изобретения является получение точного диаметра отверстия по всей длине детали.

Цель достигается тем, что в устройстве для электрохимического хонингования внутренних цилиндрн еских поверхностей механизм разжима выполнен в виде двух взаимно перпендикулярных с шаровыми сочленениями сторон параллелограммов, закреьленных одними сторонами в виде фланцев подвижно на шаровых поверхностях обшей

5 оси, неподвижно размещенной в корпусе, а другими боковыми сторонами посредством вертикальных, например Т-образных пазов, соединенных с держателями брусков, причем шаровые сочленения одн о из параллело,Q граммов соединены с его Oi./юными сторонами при помощи горизонтальных, например Т-образных пазов, выполненных в последних, а фланцы связаны между собой вертикальными штангами.

При этом концы вертикальных штанг

15 выполнены в виде сегментов, шарнирно размещенных в подвижных фланцах с возможностью качания последних гюд угло.ад 45 к плоскости параллелограммов.

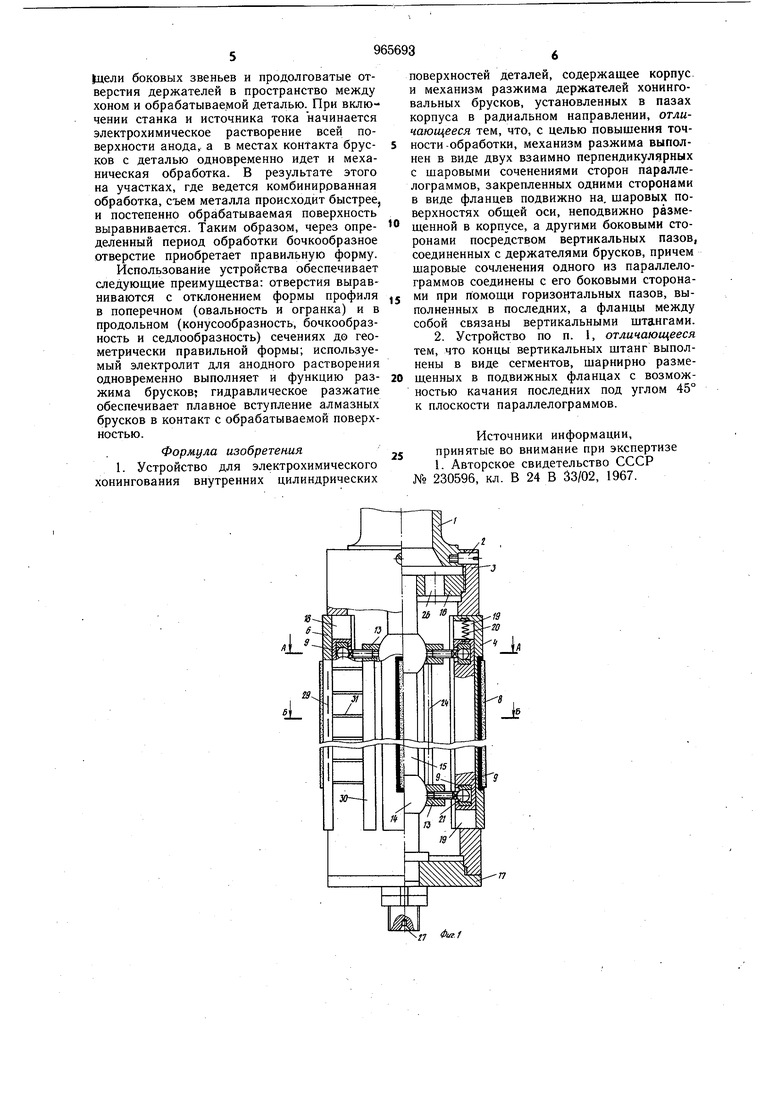

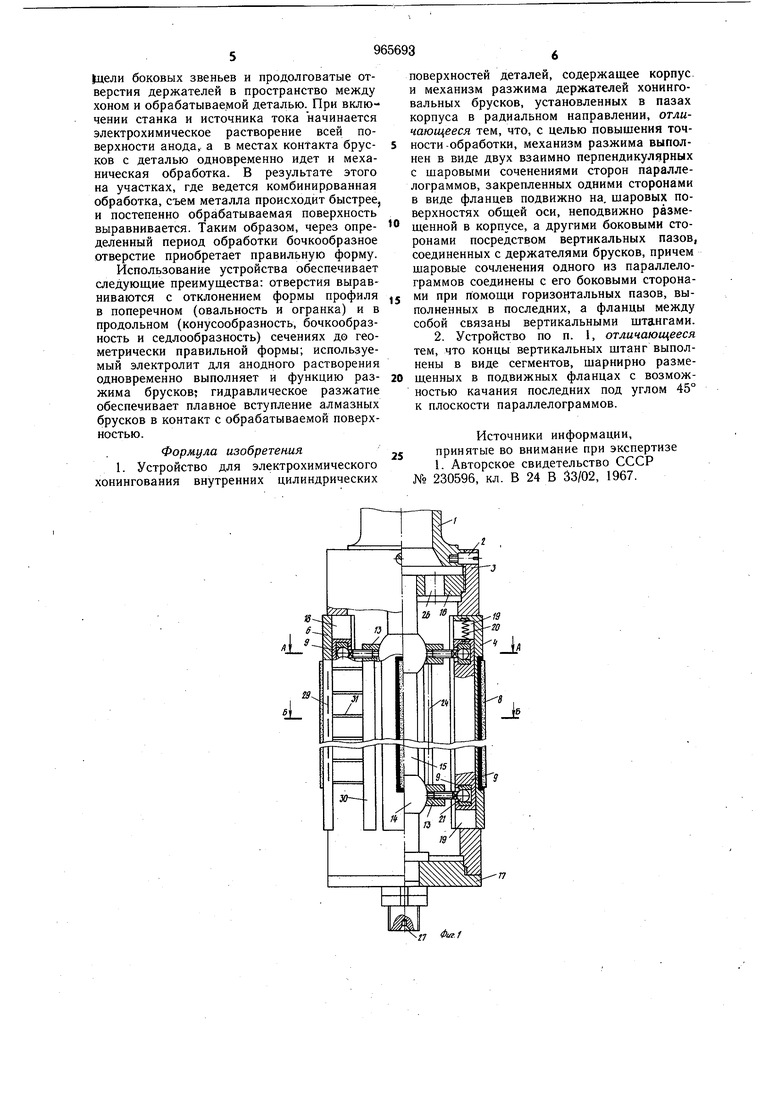

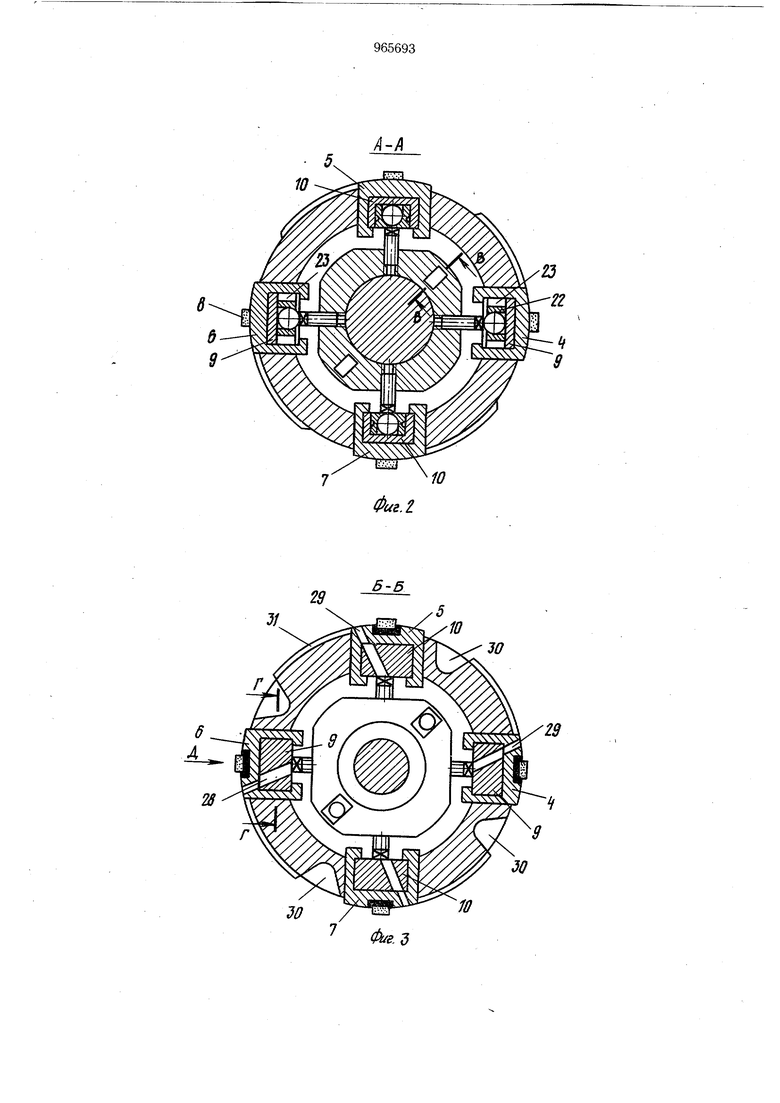

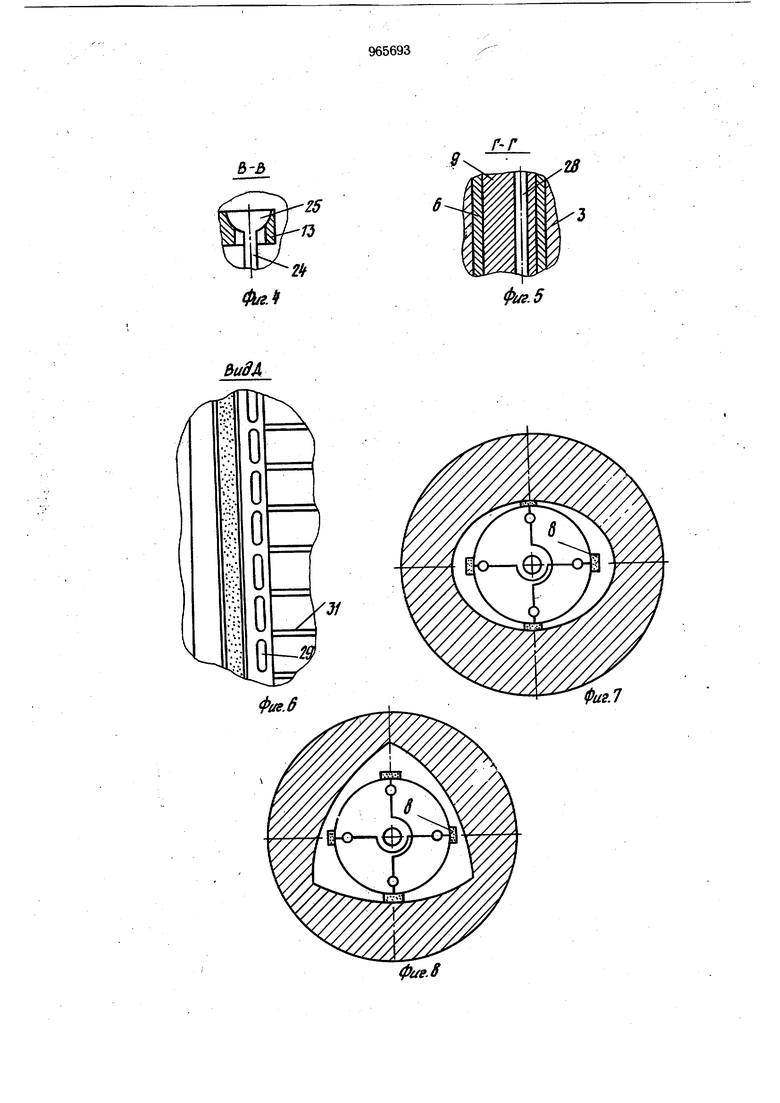

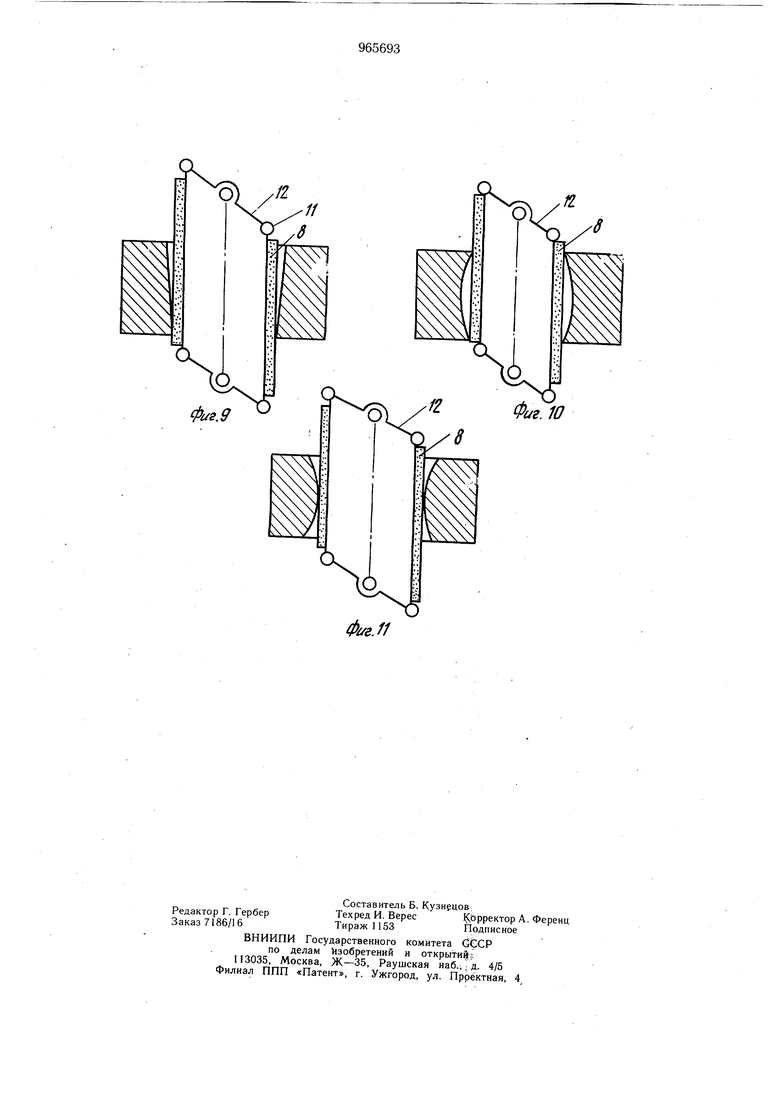

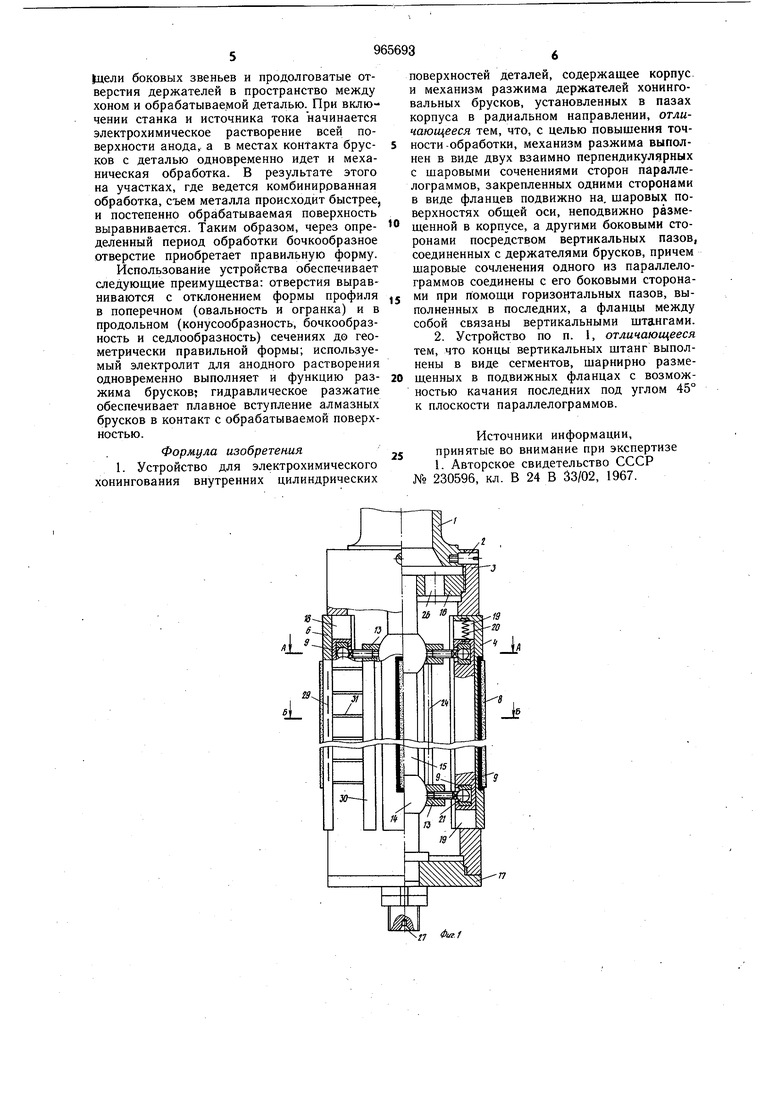

На фиг. 1 схематически изображено устройство; на фиг. 2 и 3 - разрезы А-А и

20 Б-Б на фиг. 1 , соответственно; на фиг. 4 - разрез В-В на фиг. 2; на фиг. 5 - разрез Г-Г на фиг. 3; на фиг. 6 - вид Д на фиг. 3; на фиг. 7 - 11 - схемы выравнивания соответственно овальности, огранки, конусообразности, бочкообразности и седлообразности.

Устройство состоит из полого хвостовика 1, который четырьмя винтами 2 закреплен на корпусе 3, в пазах которого размещены держатели 4, 5, 6 и. 7 с брусками 8, установленные на диаметрально противоположных боковых сторонах 9 и 10 двух взаимно перпендикулярных параллелограммов II (фиг. 9), а их другие стороны 12 крестообразно смещены с помощью щарнирных подвижных фланцев 13, закрепленных на сферических поверхностях 14 общей оси 15, концы которой установлены в неподвижных фланцах 16 и 17, соединяющихся с корпусом 3 резьбой.

Одна пара соседних держателей 6 и 7 параллелограммов 11 снабжена сквозными отверстиями 18, а другая 4 и 5 - глухими с одной стороны Т-образными пазами 19, по которым перемещаются в вертикальном направлении боковые стороны 9 и 10 меньщей длины, чем охватывающие держатели 4, 5, 6 и 7, причем в глухих пазах 19 сопрягаемых деталей установлены пружины 20 для перемещения вертикальных сторон в пазах. Каждая сторона 12 (фиг. 9) данного устройства состоит из двух шаровых пальцев 21, размещенных в резьбовых отверстиях подвижных фланцев 13, а на их сферическую часть установлены сухари 22 с прямоугольным наружным профилем. Последние вместе с пальцами 21, соединяясь с боковыми сторонами 9 и 10, образуют два параллелограмма. Для одновременного разжима всех четырех держателей, .в одной паре диаметрально расположенных боковых сторон 9 сухари 22 размещены в горизонтальных Т-образных пазах 23, а в другой паре 10 закреплены неподвижно.

Подвижные фланцы 13 связаны между собой двумя щтангами 24 с сегментными головками 25, плоскости которых расположены под углом 45° к плоскостям параллелограммов. Подвижные фланцы 13 благодаря штангам с сегментными головками имеют возможность качаться только в плоскости под углом 45° к плоскости параллелограммов. Это обеспечивает синхронный разжим держателей 4, 5, 6 и 7. Во фланце 16, служащем опорой для верхнего конца оси 15, выполнены отверстия 26, через которые электролит поступает в хон, а ось 15 снабжена центровочным отверстием 27 для закрепления свободного конца устройства во вращающемся центре станка.

В боковых сторонах 9 и 10 предусмотрены вертикальные щели 28 (фиг. 5), каждая из которых сообщается с продолговатыми отверстиями 29 (фиг. 6), выполненными в задней части держателей 4, 5, 6 и 7 на длину бруска 8, причем щели-28 и отверстия 29 расположены под углом к плоскостям параллелограммов против вращения хона (фиг. 3). Перед держателями на корпусе 3, по длине его образующей выполнены канавки 30, покрытые тонкой пленкой из эпоксидНОЙ смолы, предназначенные для сбора и слива электролита. По окружностям, проходящим между продолговатыми отверстиями 29, закреплены эластичные сегменты 31 длиной, равной интервалу между канавкой 30 и держателями 4, 5, 6 и 7 и высотой, не превыщающей высоту брусков 8 над корпусом 3.

Устройство для хонингования работает следующим образом.

После закрепления детали в приспособлении станка, а устройства в шпинделе и центре, включается насос, с помощью которого электролит из резервуара нагнетается по трубопроводам через полый хвостовик 1 и отверстия 26 фланца 16 вовнутрь корпуса.

В начальном периоде параллелограммы 11 под воздействием пружины 20 выведены из прямоугольного положения. Однако затем cилa с которой действует электролит на стенке корпуса 3 и на держатели 4, 5, 6 и 7, начинает перемещать последние в радиальном направлении, а боковые 9 и 10 и горизонтальные 12 стороны стремятся занять положение, указанное на фиг. 1, так как держатели разжимаются. По мере удаления держателей 4, 5, 6 и 7 от центра хона расстояние между ними по окружности увеличивается и этому способствует конструкция угловых щарниров одного из параллелограммов 11, которая позволяет боковым звеньям 9 вместе с держателями 4 и 6 перемещаться в направлении горизонтальных Т-образных пазов 23. Причем, расхождение параллелограммов 11 происходит взаимозависимо и синхронно до соприкосновения с поверхностью детали хотя бы одного из брусков 8. Этому же способствует и наличие сегментных головок в щтангах 24,

связывающих подвижные фланцы 13.

При включении станка и источника тока начинается электрохимическая и механическая обработка с одновременным выравниванием отверстия. Выравнивание отверстий, имеющих искаженную геометрическую форму, происходит за счёт самоустанавливания брусков по наименьшему расстоянию от центра оси до места контакта алмазных брусков с обрабатываемой поверхностью в данный момент времени. По мере увеличения диаметра обрабатываемого отверстия увеличивается радиус вращения брусков.

На фиг. 6-10 представлены кинематические схемы параллелограммного устройства для обработки отверстий с наиболее распространенными элементами и отклонения формы профиля поперечного (овального и огранка) и продольного (конусообразность, бочкообразность и седлообразность) сечений.

В частности, при выравнивании бочкообразного отверстия поданный электролит с избыточным давлением поступает в хонинговальную головку, разжимает бруски до соприкосновения их с участками, расположенными на минимальном расстоянии от центра хона, и электролит поступает через |цели боковых звеньев и продолговатые отверстия держателей в пространство между хоном и обрабатываемой деталью. При включении станка и источника тока начинается электрохимическое растворение всей поверхности анода, а в местах контакта брусков с деталью одновременно идет и механическая обработка. В результате этого на участках, где ведется комбинированная обработка, съем металла происходит быстрее, и постепенно обрабатываемая поверхность выравнивается. Таким образом, через определенный период обработки бочкообразное отверстие приобретает правильную форму. Использование устройства обеспечивает следующие преимущества: отверстия выравниваются с отклонением формы профиля в поперечном (овальность и огранка) и в продольном (конусообразность, бочкообразность и седлообразность) сечениях до геометрически правильной формы; используемый электролит для анодного растворения одновременно выполняет и функцию разжима брусков; гидравлическое разжатие обеспечивает плавное вступление алмазных брусков в контакт с обрабатываемой поверхностью. Формула изобретения 1. Устройство для электрохимического хонингования внутренних цилиндрических поверхностей деталей, содержащее корпус. и механизм разжима держателей хонинговальных брусков, установленных в пазах корпуса в радиальном направлении, отличающееся тем, что, с целью повышения точности-обработки, механизм разжима выполнен в виде двух взаимно перпендикулярных с шаровыми соченениями сторон параллелограммов, закрепленных одними сторонами в виде фланцев подвижно на. шаровых поверхностях общей оси, неподвижно размещенной в корпусе, а другими боковыми сторонами посредством вертикальных пазов, соединенных с держателями брусков, причем шаровые сочленения одного из параллелограммов соединены с его боковыми сторонами при помощи горизонтальных пазов, выполненных в последних, а фланцы между собой связаны вертикальными щтангами. 2. Устройство по п. 1, отличающееся тем, что концы вертикальных щтанг выполнены в виде сегментов, щарнирно размещенных в подвижных фланцах с возможностью качания последних под углом 45° к плоскости параллелограммов, Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 230596, кл. В 24 В 33/02, 1967.

10

Фиг. 2.

Б-Б

W

30

10

(е.З

ФаЛ

Г-Г

W

X

фаг. 5

фиг.7

фиг. //

Авторы

Даты

1982-10-15—Публикация

1981-01-06—Подача