(5) СПОСОБ АКТИВНОГО КОНТРОЛЯ РАЗМЕРОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля диаметра тонкостенных колец при бесцентровом шлифовании | 1984 |

|

SU1226028A1 |

| Прибор активного контроля | 1977 |

|

SU666046A1 |

| Устройство активного контроля и управления для круглошлифовальных станков | 1987 |

|

SU1585129A1 |

| Прибор активного контроля | 1984 |

|

SU1316791A1 |

| Система управления шлифовальным станком | 1990 |

|

SU1764972A1 |

| Устройство активного контроля размеров | 1981 |

|

SU952552A1 |

| СИСТЕМА АКТИВНОГО КОНТРОЛЯ РАЗМЕРОВДЕТАЛЕЙ12 | 1972 |

|

SU428931A1 |

| СПОСОБ УПРАВЛЕНИЯ ПОПЕРЕЧНОЙ ПОДАЧЕЙ ПРИ ВРЕЗНОМ ШЛИФОВАНИИ НА КРУГЛОШЛИФОВАЛЬНЫХ И ВНУТРИШЛИФОВАЛЬНЫХ СТАНКАХ С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ (ЧПУ) ПО РАЗМЕРНЫМ КОМАНДАМ ПРИБОРА АКТИВНОГО КОНТРОЛЯ (ПАК) | 2013 |

|

RU2551326C2 |

| УСТРОЙСТВО ДЛЯ АКТИВНОГО КОНТРОЛЯ ЛИНЕЙНЫХ РАЗМЕРОВ ИЗДЕЛИЙ | 2010 |

|

RU2447984C2 |

| Устройство для управлениябЕСцЕНТРОВОшлифОВАльНыМ CTAHKOM | 1978 |

|

SU805253A1 |

-., .

Изобретение относится к измеритель ной технике и может быть использовано при шлифовании колец подшипников.

Известен способ активного контроля размеров деталей при шлифовании с базированием на башмаки, включающий контроль двух диаметрально противоположных точек, поверхности детали с помощью Двух однотактных измерительных головок. Прибор активного контроля выдает сигнал об окончании обработки при достижении заданного размера и детали сразу после обработки имеют одинаковые размеры (в пределах погрешности обработки), но различную температуру вследствие непостоянства условий обработки (колебание припуска, изменение режущей способности шлифовального круга, изменение температуры и количества охлаждающей жидКости)

Однако при остывании до температуры окружающей среды размеры деталей меняются по-разному и появляется дополнительное температурное рассеивание. Известные способы компенсации температурной погрешности при активном контроле являются ненадежными изза значительного усложнения прибора и требуют значительных затрат времени на наладку размера.

Цель .изобретения - повьниенйе точности активного контроля при шлифовании деталей с базированием на башмаtoках путем автоматического компенсиро ванйя температурной погрешности, а также повышение надежности контроля и производительности шлифования в цизионном производстве.

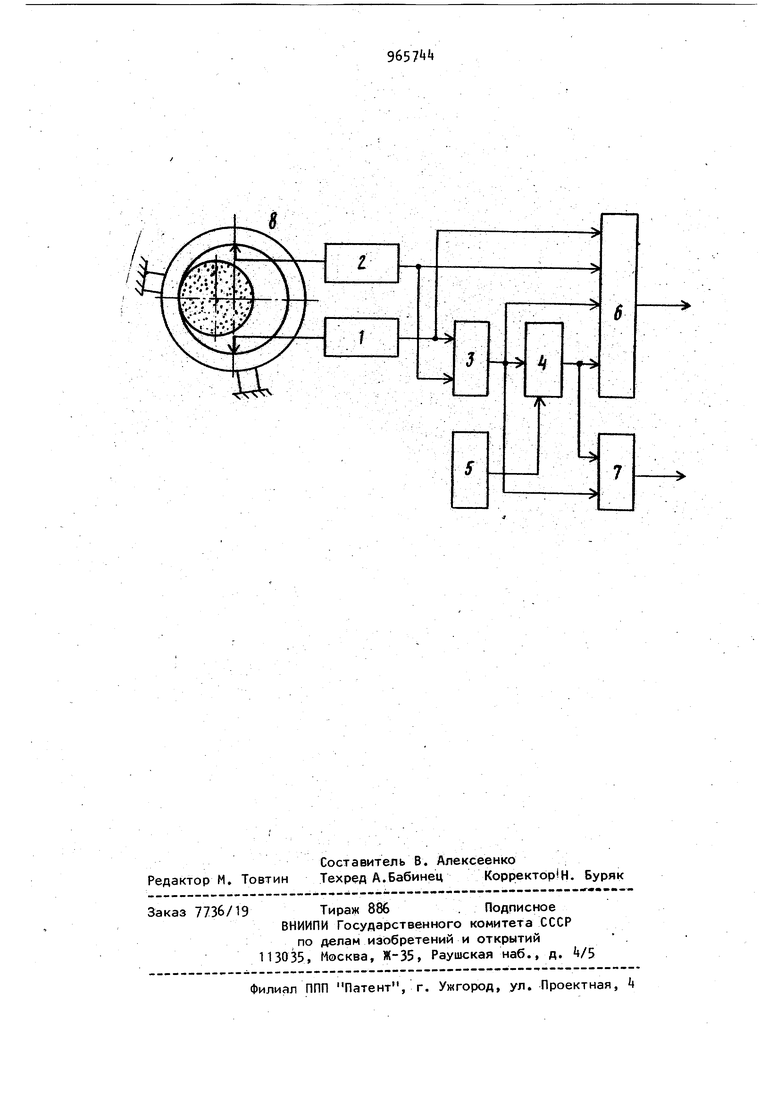

Поставленная цель достигается тем, что контролируют обрабатываемый диаметр детали, базированной необрабатываемой поверхностью на башмаки одним измерительным устройством, состоящим из двух одноконтактных измерительных головок, сигналы измерительных головок вычитают, разностный сигнал инвер. 396 тируют и разностный и инвертированный сигналы суммируют с сигналами измерительных головок, причем перед обработ кой или в начале ее суммируемый инвер тированный сигнал запоминают на время обработки. Кроме того, для выделения сигнала о текущей величине температурного отклонения размера, разностный сигнал суммируют с запомненным сигналом. Способ заключается в том, что когда контролируют двумя одноконтактными измерительными головками, например, внутренний диаметр кольца, базированного на башмаки, то при нагреве происходит увеличение диаметра от башмаков и в сигнале верхней измерительной головки содержится информация об увеличении размера от нагрева. При вычитании, например, сигнала верхней измерительной гсГЛовки из сигнала нижней вмделяется сигнал об увеличений размера от Нагрева, а также сигнал об от клонении диаметра.базы (по сравнёйию с эталонной деталью), содержащийся в сигналах обеих измерительных головок. До обработки при суммировании сигналов измерительных головок с разностным сигналом и с инвертированным разностным сигналом происходит компенсация последних и в суммарном сигнале остается информация только о величине припуска (об отклонении от номинала). В начале обработки запоминают инвертированный разностный сигнал, в котором содержится информация об отклонении диаметра базы, для тогоi чтобы затем с ним Сравнивать текущий разностный сигнал. Во время обработки при суммировании разностного сигнала, запомнённо-го сигнала и сигналов измерительных головок происходит компенсация сигналов об отклонении диаметра базы и о температурном увеличении кольца и в суммарном сигнале остается информация только о величине припуска. На чертеже представлена блок-схема электрического устройства, реализующего данный способ. Блок-схема состоит, из двух одноконтактных индуктивных измерительных головок - нижней 1 и верхней 2, вычитающего блока 3 блока k инвертирования - хранения, управляющего блока 5 и двух сумматоров 6 и 7. Позицией 8 обозначена контролируемая деталь-кольцо, базированная на башмаки.- Управляющий блок 5 переводит блок t из режима инвертирования в режим хранения сигнала на время обработки. Выходной сигнал с сумматора 6 используют для управления станком, выходной сигнал с сумматора 7 - для индикацци величины температурного отклонения. Способ дает возможность в подшипниковой промышленности повысить точность обработки колец в массовом производстве и повысить производительность труда. Формула изобретения Способ активного контроля размеров деталей при шлифовании с базированием на башмаки, включающий контроль двух диаметрально противоположных точек поверхности детали с помощью двух од-, ноконтактных измерительных головок, отличающийся тем, что, с целью повышения точности, сигналы измерительных головок вычитают, разностный сигнал инвертируют и разностный и инеертированный сигналы суммируют с сигналами измерительных головок, причем в начале обработки суммируемый инвертированный сигнал запоминают на время обработки и затем суммируют его с указанным выше разностным сигналом. Источники информации, принятые во внимание при экспертизе Г. Патент США W 1 035377, кл. В 2А В Э/О, опублик. 1978.

Авторы

Даты

1982-10-15—Публикация

1979-05-07—Подача