Изобретение относится к измерительной технике и может быть использовано в машиностроении для контроля линейных размеров колец при бесцентровом шлифовании с базированием колец по обрабатываемой поверхности, например, подшипников.

Целью изобретения является повышение точности и производительности обработки за счет компенсации погреш ностей от температурных и силовых деформаций кольца при шлифовании колец с базированием их по обрабатываемой поверхности на жесткой опоре.

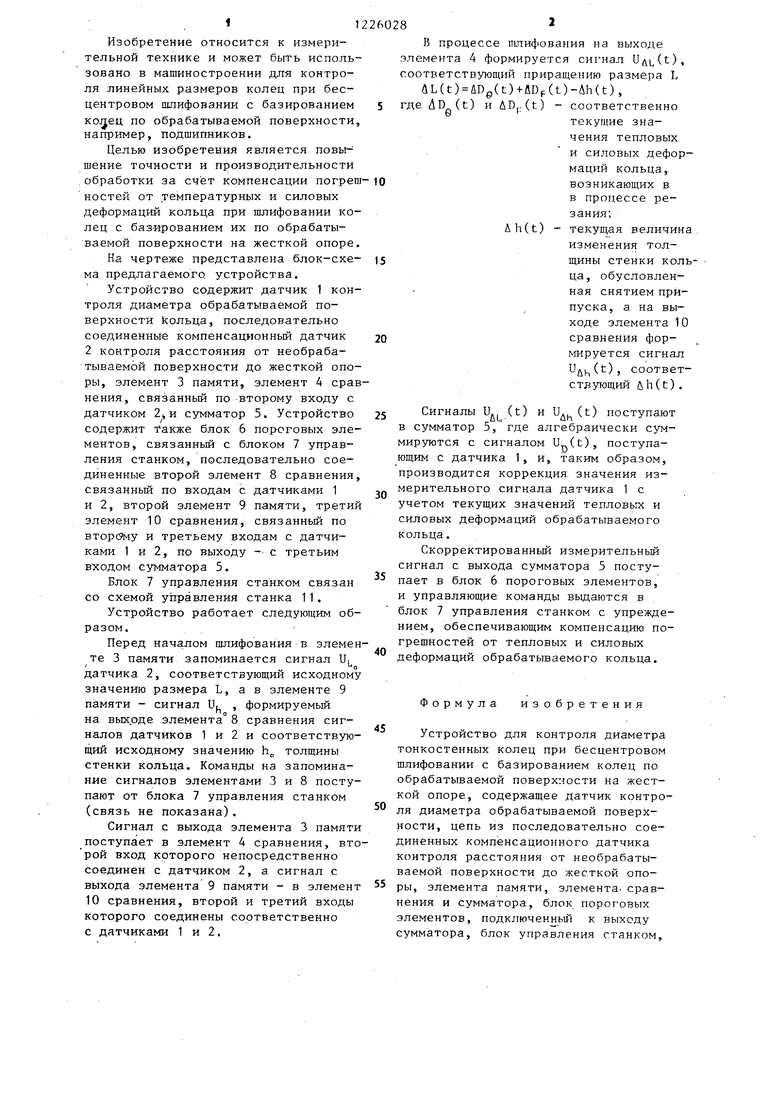

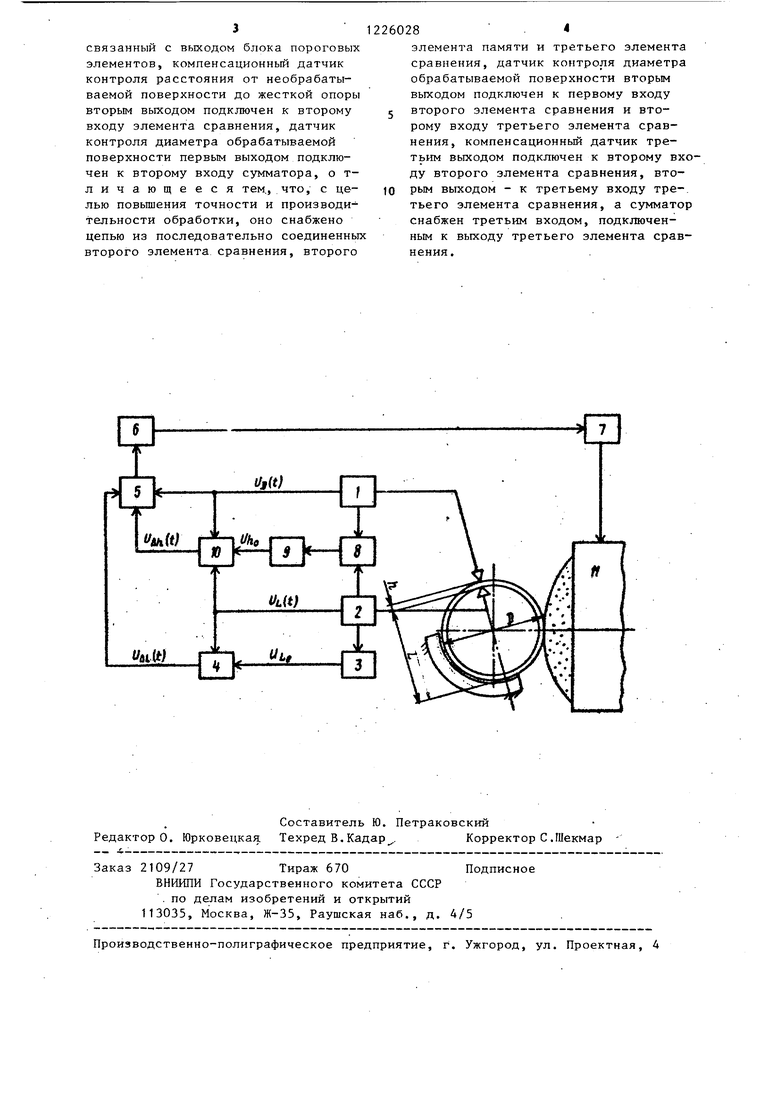

На чертеже представлена блок-схе- ма предлагаемого, устройства.

Устройство содержит датчик 1 контроля диаметра обрабатываемой поверхности koльцa, последовательно соединенные компенсационный датчик 2 контроля расстояния от необрабатываемой поверхности до жесткой опоры, элемент 3 памяти, элемент 4 сравнения, связанный по второму входу с датчиком сумматор 5. Устройство содержит блок 6 пороговых элементов, связанный с блоком 7 управления станком, последовательно соединенные второй элемент 8 сравнения, связанный по входам с датчиками 1 и 2, второй элемент 9 памяти, третий элемент 10 сравнения, связанный по вторб у и третьему входам с датчиками 1 и 2, по выходу - с третьим входом сумматора 5.

Блок 7 управления станком связан со схемой управления станка 11.

Устройство работает следующим образом.

Перед началом шлифования в элементе 3 памяти запоминается сигнал датчика 2, соответствующий исходному значению размера L, а в элементе 9 памяти - сигнал U , формируемый на вых.оде элемента 8 сравнения сигналов датчиков 1 и 2 и соответствующий исходному значению Ь„ толщины стенки кольца. Команды на запоминание сигналов элементами 3 и 8 поступают от блока 7 управления станком (связь не показана).

Сигнал с выхода элемента 3 памяти поступает в элемент А сравнения, второй вход которого непосредственно соединен с датчиком 2, а сигнал с выхода элемента 9 памяти - в элемент 10 сравнения, второй и третий входы которого соединены соответственно с датчиками 1 и 2.

В процессе пшифования на выходе лемента 4 формируется сигнал Urti(t), оответствующий приращению размера L

/iL(t)UDg(t)+UDf:(t)-uh(t),

де 4D(t) и AD,-(t) S

соответственно текущие значения тепловых и силовых деформаций кольца, возникающих в в процессе резания;

Ah(t) - текущ ая величина, изменения толщины стенки кольца, обусловленная снятием припуска, а на выходе элемента 10 сравнения фор- fflpyeтcя сигнал Цдц(t), соответствующий uh(t) .

Сигналы и., (t) uij

ии,,(1)

поступают

в сумматор 5, где алгебраически суммируются с сигналом и (t), поступающим с датчика 1, и, таким образом, производится коррекция, значения измерительного сигнала датчика 1 с учетом текущих значений тепловых и силовых деформаций обрабатываемого кольца.

Скорректированный измерительньй с.игнал с выхода сумматора 5 поступает в блок 6 пороговых элементов, и управляющие команды выдаются в блок 7 управления станком с упреждением, обеспечивающим компенсацию погрешностей от тепловых и силовых деформаций обрабатываемого кольца.

Формула изобретения

Устройство для контроля диаметра тонкостенных колец при бесцентровом шлифовании с базированием колец по обрабатываемой поверхности на жесткой опоре, содержащее датчик контроля диаметра обрабатываемой поверхности, цепь из последовательно соединенных компенсационного датчика контроля расстояния от необрабатываемой поверхности до жесткой опоры, элемента памяти, элемента, сравнения и сумматора, блок пороговых элементов, подключенн ый к выходу сумматора, блок управления станком.

связанный с выходом блока пороговых элементов, компенсационный датчик контроля расстояния от необрабатываемой поверхности до жесткой опоры вторым выходом подключен к второму входу элемента сравнения, датчик контроля диаметра обрабатываемой поверхности первьм выходом подключен к второму входу сумматора, о т- личающееся тем., что, с целью повьшения точности и производительности обработки, оно снабжено цепью из последовательно соединенных второго элемента сравнения, второго

226028 . 4

элемента памяти и третьего элемента сравнения, датчик контроля диаметра обрабатываемой поверхности вторым выходом подключен к первому входу 5 второго элемента сравнения и второму входу третьего элемента сравнения, компенсационный датчик третьим выходом подключен к второму входу второго элемента сравнения, вто- 10 РЬ1м выходом - к третьему входу тре-. тьего элемента сравнения, а сумматор снабжен третьим входом, подключенным к выходу третьего элемента сравнения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ активного контроля размеров | 1979 |

|

SU965744A1 |

| Способ управления циклом шлифовального станка | 1983 |

|

SU1166976A1 |

| СПОСОБ ПРОВЕРКИ ДИНАМИЧЕСКОЙ ТОЧНОСТИ СИСТЕМ АКТИВНОГО КОНТРОЛЯ | 1973 |

|

SU387820A1 |

| Способ управления двусторонним торцешлифовальным станком | 1980 |

|

SU918066A1 |

| Контактный пневматический прибор для контроля диаметра отверстия | 1973 |

|

SU488980A1 |

| Прибор активного контроля | 1973 |

|

SU479614A1 |

| Способ управления поперечной подачей внутришлифовального станка и устройство для реализации этого способа | 1974 |

|

SU521124A1 |

| Пневматический прибор для контроля диаметра отверстия при бесцентровом шлифовании | 1977 |

|

SU679793A1 |

| Устройство активного контроля | 1986 |

|

SU1364451A1 |

| Способ шлифования | 1985 |

|

SU1311913A1 |

Изобретение относится к измерительной технике и может быть использовано в машиностроении для контроля линейных размеров колец при бесцентровом шлифовании с базированием колец по обрабатываемой поверхности, например, подшипников. Целью изобретения является повышение точности и производительности обработки за счет компенсации погрешностей от температурных и силовых деформаций при шлифовании. Перед началом шлифования в элементе памяти запоминается сигнал, пропорциональный исходному значению толщины кольцаh , который вычисляется по сигналам датчиков в элементе сравнения. В эле- менте памяти запоминается сигнал, пропорциональный исходному значению величины L . В процессе шлифования на выходах элементов сравнения вырабатываются сигналы, пропорциональные текущим изменениям величины L и толщины стенки кольца. Указанные сигналы складываются в сумматоре с сигналом, пропорциональным значению текущего размера шлифуемого кольца, при этом получающийся на выходе измерительный сигнал пропорционален контролируемому размеру с учетом тепловых и силовых деформаций кольца. Сигнал поступает в блок пороговых элементов, с выхода которого ввдаются сигналы в блок управления станком с упреждением, обеспечивающим компенсацию погрешностей. 1 ил. с S (Л ND 05 О ND

Составитель Ю. Петраковский Редакторе. Юрковецкая Техред В. Кадар . Корректор С. Шекмар

- --

Заказ 2109/27Тираж 670Подписное

ВНИИПИ Государственного комитета СССР

. по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| ПРИБОР АКТИВНОГО КОНТРОЛЯ РАЗМЕРОВ ДЕТАЛЕЙ | 0 |

|

SU264709A1 |

| С | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Контактный пневматический прибор для контроля диаметра отверстия | 1973 |

|

SU488980A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-04-23—Публикация

1984-11-10—Подача