(54) ПРИВОР АКТИВНОГО КОНТРОЛЯ

При чистовом шлифовапии температура обрабатьШпемой яета;гн ршзна темпе- ратуре охлаждающей жидкости. При скоростном ишифойании для равенства температур обрабатываемой детали и охлаж дающей жидкости необходимо обеспечить расход жидкости, равный:

NUL

,68

utS

где О,68 -«переводной ков(|)фициент;

- мощность, затрачиваемая на шлифование;

В - высота Kpyraj L. - длина контакта шлифовального круга и детали;

S - площадь обрабатываемой поверхности;

ЛЬ - перепад температур между подводимой и нагретой жидкостью.

Таким образом, исключение случайной погрешности контроля от температурной деформации обрабатываемых деталей можно обеспечить технологическими методами.

Однако по различным причинам на станках с индивидуальным и централизо ванным охлаждением возможны отклонения расхода СОЖ, а также ее температуры от номинальных значений.

Поэтому для повышения точности контроля необходимо введение узлов коррекции по отклонению параметров режима охлаждения детали.

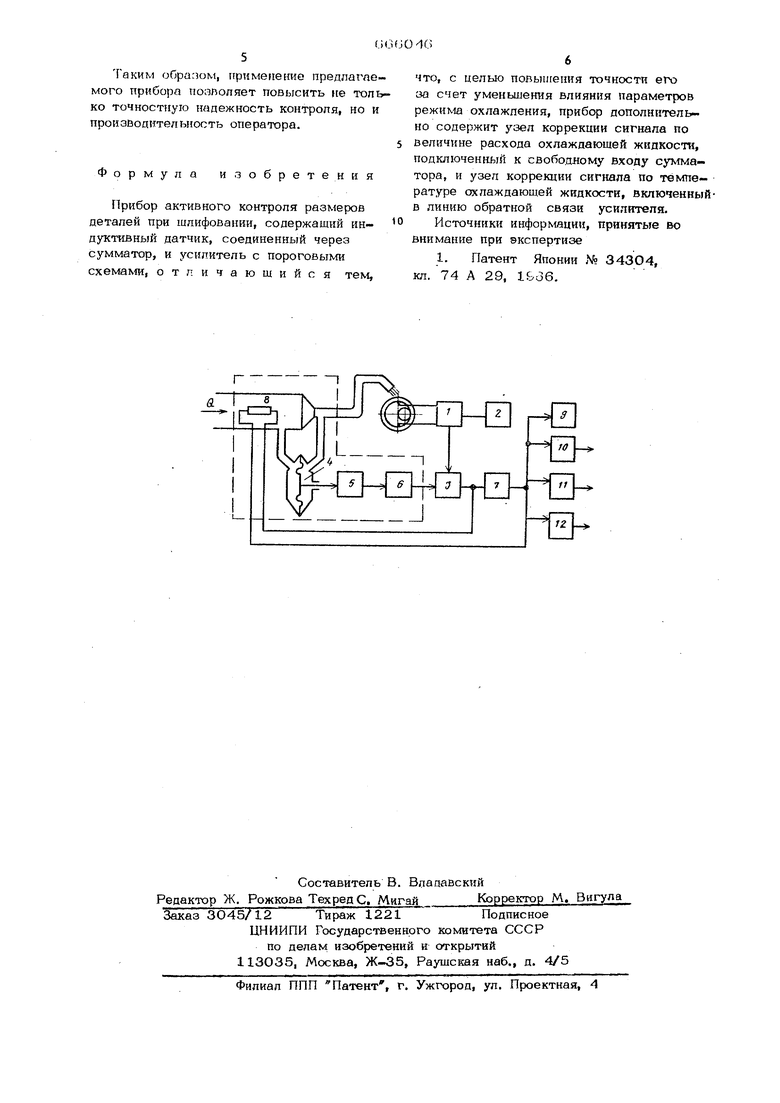

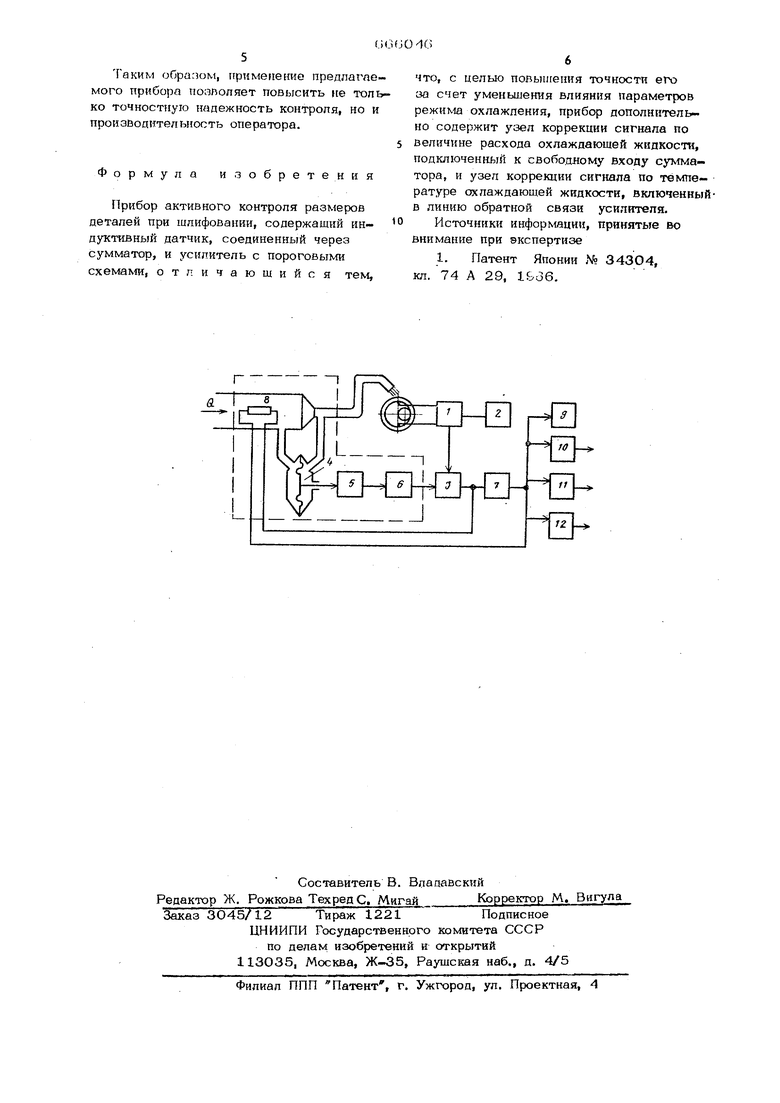

Предлагаемый прибор активного контроля отличается от известных тем, что в нем применяют узлы коррекции, состоящие из преобразователя расхода СОЖ в электрический сигнал и датчика температуры СОЖ, включенных таким образом, что их сигналы связаны с сигналом размера припуска.

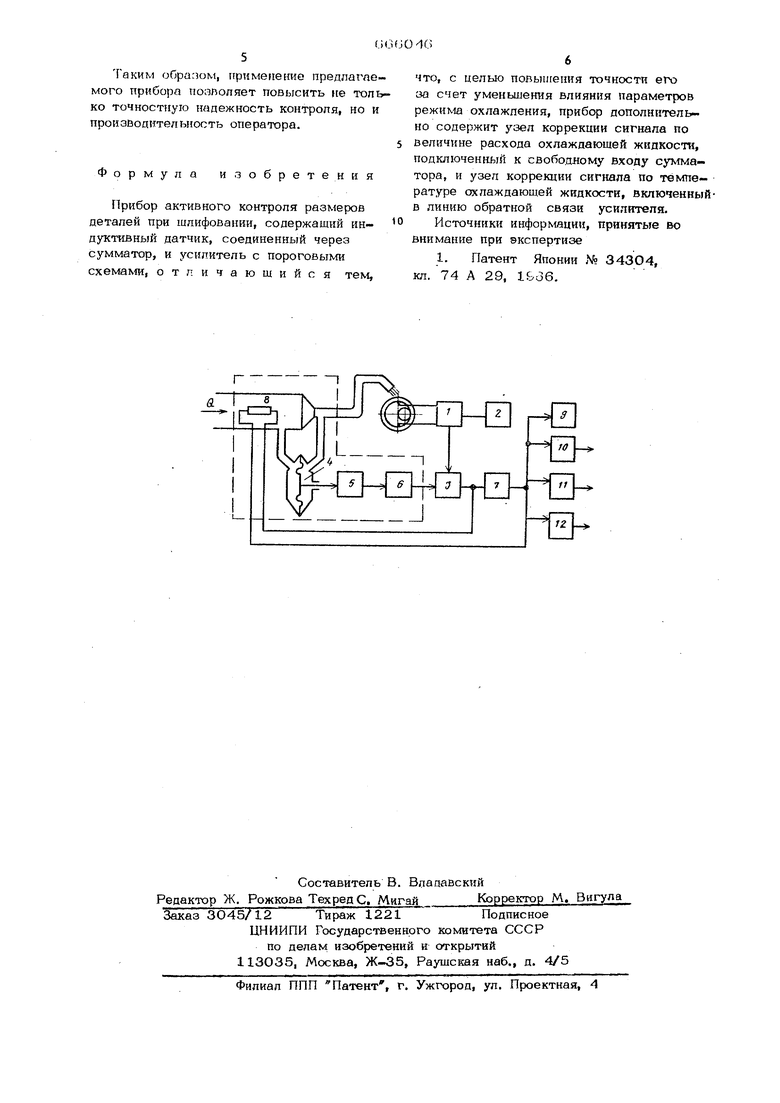

На чертеже представлена блок-схема прибора активного контроля с коррекцией по расходу и температуре охлаждающей жидкости.

Индуктивный датчик 1 размера детали подключен к генератору 2 высокой частоты. Выход с датчика 1 поступает на сумматор 3, на второй вход которого пЬступаёт сигнал с датчика 4 расхода жидкости, преобразованный индуктивным датчиком 5 перемещения и усилителем 6 Выход сумматора подключен к усилителю 7, в цепь отрицателыюй обратной связи которого включен датчик 8 температуры. Выход усилителя подключен к показывающему устройству 9 и к пороговым схемам .

Индуктивный патчик I размера летали питается от генератора 2 высокой частоты. Отклонегше величиЕшг припуска обрабатываемого кольца преобразуется

датчиком 1 в электрический сигнал, который Поступает на схему сумматора 3. На вычитающий вход этой схемы поступает сигнал с датчика 4 расхода охлаждающей жидкости, превращаемый патчиком 5 перемепдения в электрический сигнал, который преобразуется с определенным масштабом в схеме вспомогательного усилителя 6. С сумматора 3 сиг- нал поступает на усилитель 7, а с негона показывающее устройство 9 и на пороговые схемы 10-12, которые управляют исполнительными механизмами стащш.

В цепь обратной связи усилителя 7 включен полупроводниковый датчик 8 температуры, расположенный в среде охлаждающей жидкости и изменяющий коэффициент усиления усилителя в зави-

симости от температуры жидкости.

Таким образом, если с выхода датчика 1 размера детали снимается сигнал, предстдапяющий собой сумму полезного сигнала и помехи, вызванной температурной деформацией обрабатываемой детали, то на выходе усилителя 7 получают скорректированный сигнал с учетом действия факторов, определяющих величину теК1пературной деформации.

Использование контуров измерения расхода смазывающей охлаждающей жидкости и ее температуры позволяет уменьшить составляющую погрешность контроля от температурной деформации детали без снижения надежности устройства, так как дополнительные измерительные элементы и узлы не располагаются в зоне обработки. Кроме того, введение контура измерения расхода охлаждаю-

щей жидкости позволяет оптимизировать режим охлаждения детали, что улучшает качество обрабатываемой поверхности и поверхностного слоя.

Температура СОЖ при индивидуальном

охлаждении может изменяться в течение смены на 20-30 С при большой нестабильности ее расхода. Это вызывает погрешность контроля, в два три раза превышающую допуски на обработку, поэтому оператор часто проводит послеоперационный контроль и ручную корректировку управляющего прибора, что при многостаночном обслуживании значитель но снижает его производительность.

Таким обрасюм, применение предлагаемого прибора позволяет повысить не только точностную надежность контроля, но и производительность оператора.

Формула изобретения

Прибор активного контроля размеров деталей при шлифовании, содержащий ийдуктивный датчик, соединенный через сумматор, и усилитель с пороговыми схемами, отличающийся тем.

что, с целью повышения точности его за счет уменьшения влияния параметров режима охлаждения, прибор дополнительно содержит узел коррекции сигнала по величине расхода охлаждающей жипкост, подключенный к свободному входу сумматора, и узел коррекции сигнала по температуре охлаждающей жидкости, включенныв линию обратной связи усилителя.

Источники информации, принятые во внимание при экспертизе

1. Патент Японии № 34304, кл. 74 А 29, 1&о6,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ЦИКЛОМ ШЛИФОВАНИЯ НА МНОГОИНСТРУМЕНТАЛЬНОМ СТАНКЕ | 1990 |

|

RU2038943C1 |

| Способ управления внутришлифовальным станком | 1982 |

|

SU1071414A2 |

| Устройство для автоматической коапенсации температурной погрешности обработки деталей | 1975 |

|

SU601145A1 |

| СИСТЕМА АКТИВНОГО КОНТРОЛЯ ДЛЯ КОМПЕНСАЦИИ ПОГРЕШНОСТЕЙ И СПОСОБ ЕЁ РАБОТЫ | 2020 |

|

RU2772478C1 |

| Прибор активного контроля | 1973 |

|

SU479614A1 |

| Устройство для контроля диаметра тонкостенных колец при бесцентровом шлифовании | 1984 |

|

SU1226028A1 |

| Способ активного контроля размеров | 1979 |

|

SU965744A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО СЛОЯ НА ПОВЕРХНОСТИ МЕТАЛЛОВ В УСЛОВИЯХ ЗВУКОКАПИЛЛЯРНОГО ЭФФЕКТА | 2013 |

|

RU2547051C2 |

| СПОСОБ ИЗМЕРЕНИЯ ЛИНЕЙНЫХ РАЗМЕРОВ ИЗДЕЛИЯ, ВЫПОЛНЕННОГО С ВПАДИНАМИ И ВЫСТУПАМИ НА ПОВЕРХНОСТИ | 2015 |

|

RU2603516C1 |

| Устройство управления шлифованием | 1978 |

|

SU1030149A1 |

Г

Авторы

Даты

1979-06-05—Публикация

1977-12-12—Подача