(54) ЗАХВАТ-ПРИСОС

| название | год | авторы | номер документа |

|---|---|---|---|

| Пневматический захват | 1980 |

|

SU992182A1 |

| Фрикционная муфта | 1980 |

|

SU905529A1 |

| Устройство для подачи листового материала | 1984 |

|

SU1305116A1 |

| Фрикционная муфта | 1980 |

|

SU898163A1 |

| Эжекционный патрон | 1980 |

|

SU917945A1 |

| Универсальный шпиндель сверлильныхСТАНКОВ HA пНЕВМАТичЕСКОй пОдушКЕ | 1979 |

|

SU823010A1 |

| ВАКУУМНОЕ ЗАХВАТНОЕ УСТРОЙСТВО МИКРОРОБОТА | 2005 |

|

RU2281197C1 |

| АВТОНОМНОЕ ВАКУУМНОЕ ЗАХВАТНОЕ УСТРОЙСТВО МИКРОРОБОТА | 2004 |

|

RU2266810C1 |

| Автоматический питатель листовых заготовок | 1972 |

|

SU537915A1 |

| Фрикционная муфта | 1979 |

|

SU872850A1 |

1

Изобретение относится к машиностроению и может быть использовано в устройстве для захвата и переноса деталей,

Известен захват-присос для деталей содержащий корпус, полость которого связана с пневмосистемой ij.

Недостатком известного устройства является низкая надежность при захватывании деталей, в особенности деталей типа колец и малая точность их базирова-; ния.

Цель изобретения - повышение надежности работы захват-присрса.

Цель . достигается тем, что захватприсос снабжен направлякщим стаканом и конической тарелкой с укрепленными на ее торце фрикционными элементами, а на внутренней стенке корпуса выполнена коническая поверхность, образующая которой параллельна образующей боковой поверхности тарепки, причем указанные поверхности образуют кольцевую корическую щель, причем тарелка установлена в полости корпуса тик, что больший торец

ее обращен наружу и установлен на одном уровне с торцом корпуса, а к по -Jследнему прикреплён торцом направляющий стакан, внутренний диаметр которого превышает наибольший диаметр конической поверхности корпуса.

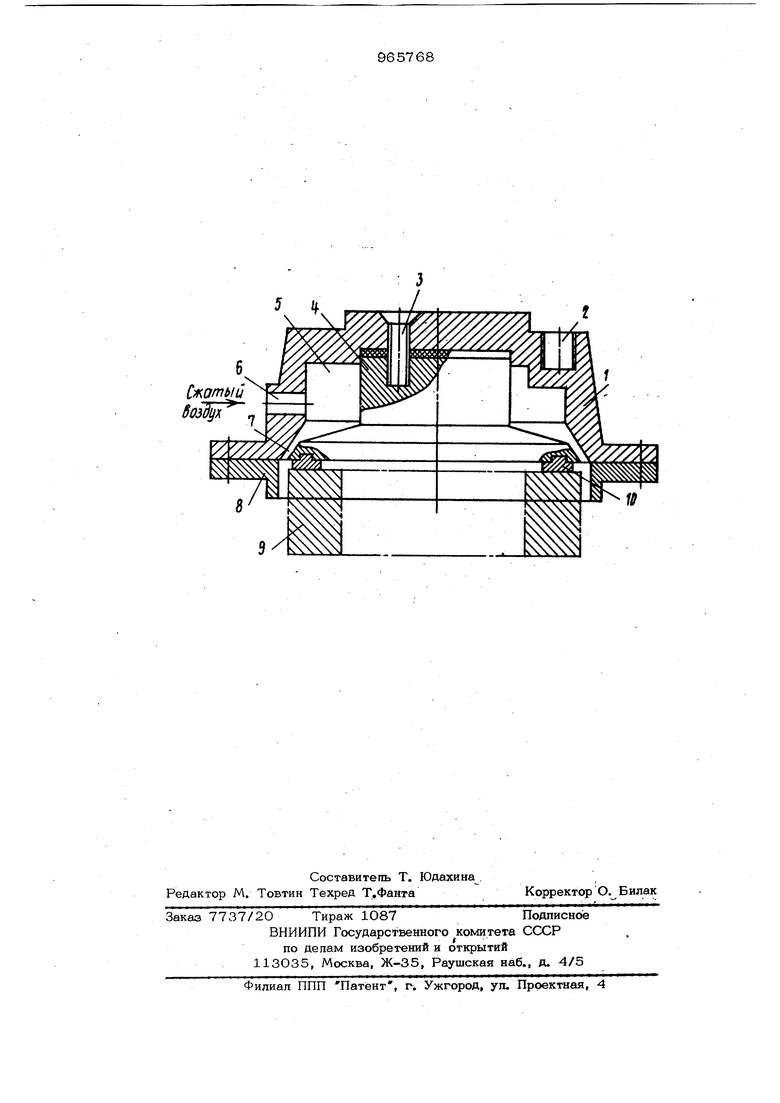

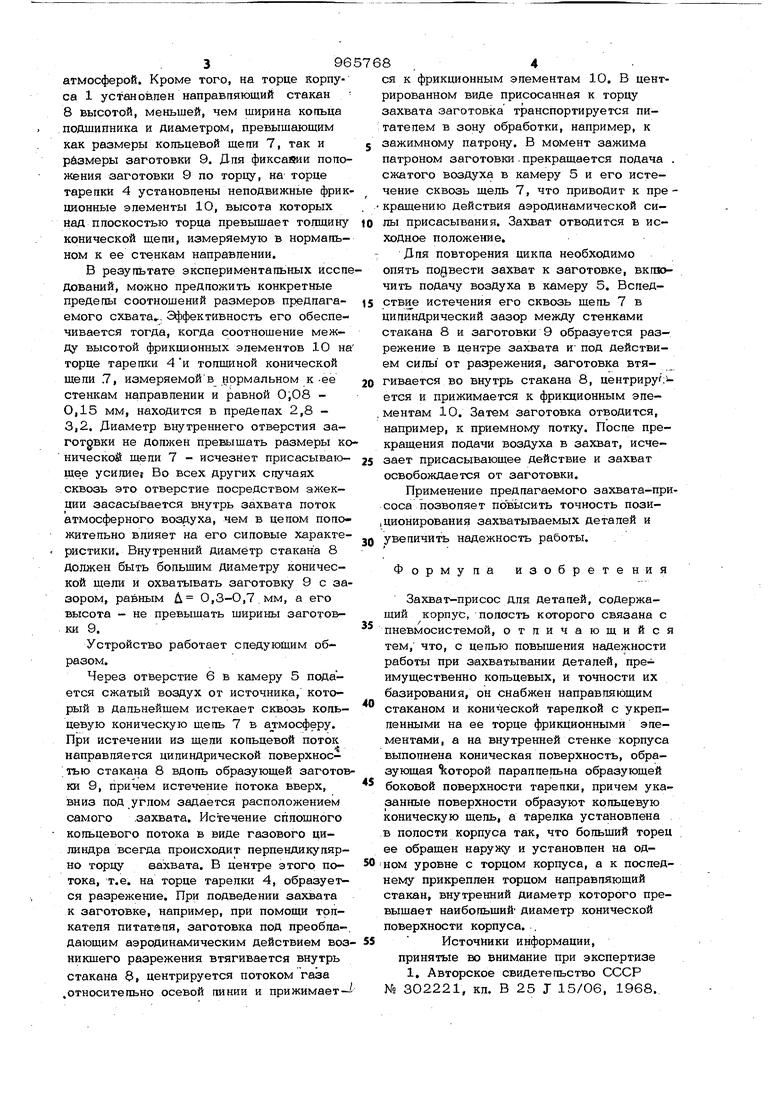

На чертеже изображен захват-присос колец подшипников.

Устройство содержит пустотелый корпус захвата 1, который крепится, наприtoмер, к толкателю питателя (на чертеже не показан) присоединительными боптами с помощью отверстий 2. В полости корпуса 1 Жестко винтами 3 закреплена коническая тарелка 4 таким образом, что

15 между ее наружной цилиндрической поверхностью и поверхностью полости корпуса 1 образуется цилиндрическая камера 5, куда посредством отверстия 6 попадает сжатый воздух от источника (не

20 показан). Образованная на торце корпуса 1 между фаской его полости и конической периферией тарелки 4 кольде вая коническая щель 7 сообщает камеру 5 с атмосферой. Кроме того, на торце корпуса 1 установлен направляющий стакан 8 высотой, меньшей, чем ширина кольца подшипника и диаметром, превышающим как размеры кольцевой щели 7, так и рйзмеры заготовки 9. Для фиксаяии поло жения заготовки 9 по торцу, на торце тарепки 4 установлены неподвижные фри ционные элементы 10, высота которых над плоскостью торца превышает толщину конической щели, измеряемую в нормальном к ее стенкам направлении. В результате экспериментальных иссл дований, можно предложить конкретные пределы соотношений размеров предлагаемого схвата.., 3|)фективность его обеспечивается тогда, когда соотношение между высотой фрикционных элементов 10 н торце тарелки 4 и толщиной конической щепи 7, измеряемойв нормальном к -ее стенкам направлении и равной 0,08 0,15 мм, находится в пределах 2,8 3,2. Диаметр внутреннего отверстия за- готовки не должен превышать размеры к нической щели 7 - исчезнет присасывающе е усилие Во всех других случаях сквозь это отверстие посредством ажек- ции засасывается внутрь захвата поток атмосферного воздуха, чем в целом поло жительно влияет на его силовые характе ристики. Внутренний Диаметр стакана 8 должен быть большим диаметру конической щели и охватывать заготовку 9 с за зором, равным Д 0,3-0,7 мм, а его высота - не превышать ширины заготовки 9. Устройство работает следующим образом. Через отверстие 6 в камеру 5 подается сжатый воздух от источника, который в дальнейшем истекает сквозь кольцевую коническую щель 7 в атмосферу. При истечении из щели кольцевой поток направляется цилиндрической поверхнос;тъю стакана 8 вдоль образующей заготов ки 9, причем истечение потока вверх, вниз под углом задается расположением самого .захвата. Истечение сплошного кольцевого потока в виде газового цилиндра всегда происходит перпендикулярно торцу захвата. В центре этого по- тока, т.е. на торце тарепки 4, образуется разрежение. При подведении захвата к заготовке, например, при помощи толкателя питателя, заготовка под преобладающим аэродинамическим действием воз никшего разрежения втягивается внутрь стакана 8, центрируется потоком газа .относительно осевой линии и прижимает ся к фрикционным элементам 10. В центрированном виде присосанная к торцу захвата заготовка транспортируется пиТателем в зону обработки, например, к зажимному патрону. В момент зажима патроном заготовки. прекращается подача . сжатого воздуха в камеру 5 и его истечение сквозь щель 7, что приводит к прекрашению действия аэродинамической си- лы присасывания. Захват отводится в исходное положение. Для повторения цикла необходимо опять подвести захват к заготовке, включить подачу воздуха в камеру 5. ВслеДствие истечения его сквозь щель 7 в цилиндрический зазор между стенками стакана 8 и заготовки 9 образуется разрежение в центре захвата и под действием силы от разрежения, заготовка втягивается во внутрь стакана 8, центриру:ется и прижимается к фрикционным элементам 10. Затем заготовка отводится, например, к приемному лотку. После прекращения подачи воздуха в захват, исчезает присасывающее действие и захват освобождается от заготовки. Применение предлагаемого захвата-присоса позволяет повьюить точность позиционирования захватываемых деталей и увеличить надежность работы. Формула изобретения Захват-присос для деталей, содержащий корпус, полость которого связана с пневмосистемой, отличающийся тем, что, с целью повышения надежности работы при захватывании деталей, преимущественно кольцевых, и точности их базирования, он снабжен направляющим стаканом и конической тарелкой с укрепленными на ее торце фрикционными элементами, а на внутренней стенке корпуса выполнена коническая поверхность, образующая Которой параллельна образующей боковой поверхности тарепки, причем указанные поверхности образуют кольцевую коническую щель, а тарелка установлена в полости корпуса так, что больший торец ее обращен наружу и установлен на одном уровне с торцом корпуса, а к последнему прикреплен торцом направляющий стакан, внутренний диаметр которого превышает наибольший диаметр конической поверхности корпуса. , Источники информации, принятые во внимание при экспертизе 1, Авторское свидетельство СССР № 302221, кл. В 25 J 15/06, 1968.

Сжатци Solijx

Авторы

Даты

1982-10-15—Публикация

1980-11-14—Подача