Изобретение относится к технике механической обработки материалов резанием и может быть использовано при разработке алмазного инструмента для сверления криволинейных отверстий в хрупких твердых неметаллических материалах.

Известно кольцевое сверло, содержащее составной ступенчатый корпус с концентрично расположенными на нем одна в другой режущими коронками Ci.

Наиболее близким, к предлагаемому является алмазное сверЛо, содержащее корпус с концентрично закрепленными в нем кольцевыми коронками с алмазными элементами на конце 2.

Известные устройства характеризуются невозможностью обработки криволинейных поверхностей.

Цель изобретения - обеспечение возможности обработки углублений с криволинейной поверхностью.

Указанная цель достигается тем, что в алмазном сверле, содержащем корпус с концентрично закрепленны- ми в нем кольцевыми коронками с алмайными элементами на конце, кольцевые коронки выполнены различной дли.ны с убыванием к периферии относительно продольной оси сверла, причем наружные режущие кромки алмазных элементов расположены по кривой второго порядка, а алмазные элементы выполнены с радикальными канавками на их режущей кромке, алмазные элементы расположены по выпуклой сферической поверхности радиусом г, равным

10

r(0,5-l,2)d

где d - наружный диаметр алмазного

сверла, мм,

расстояние между алмазными элемента15ми определяется по формуле

Ч«4)

а.

«n,--/f

. где а - расстояние между соседними

20

элементами, мм;

R - радиус кривизны обрабатываемого отверстия, мм,d - наружный диаметр кольцевой

коронки, мм;

25 h - высота алмазного элемента,

мм;

количество кольцевых коронок определяется из соотношения

т(0,15-0,3) ,

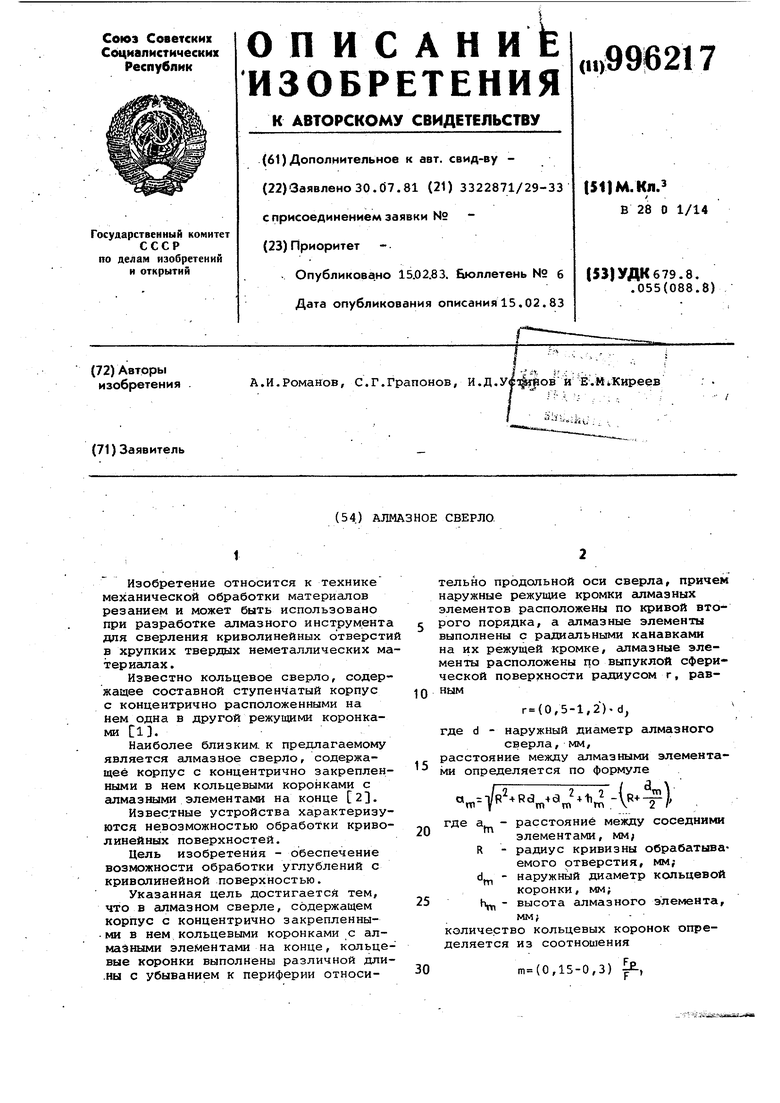

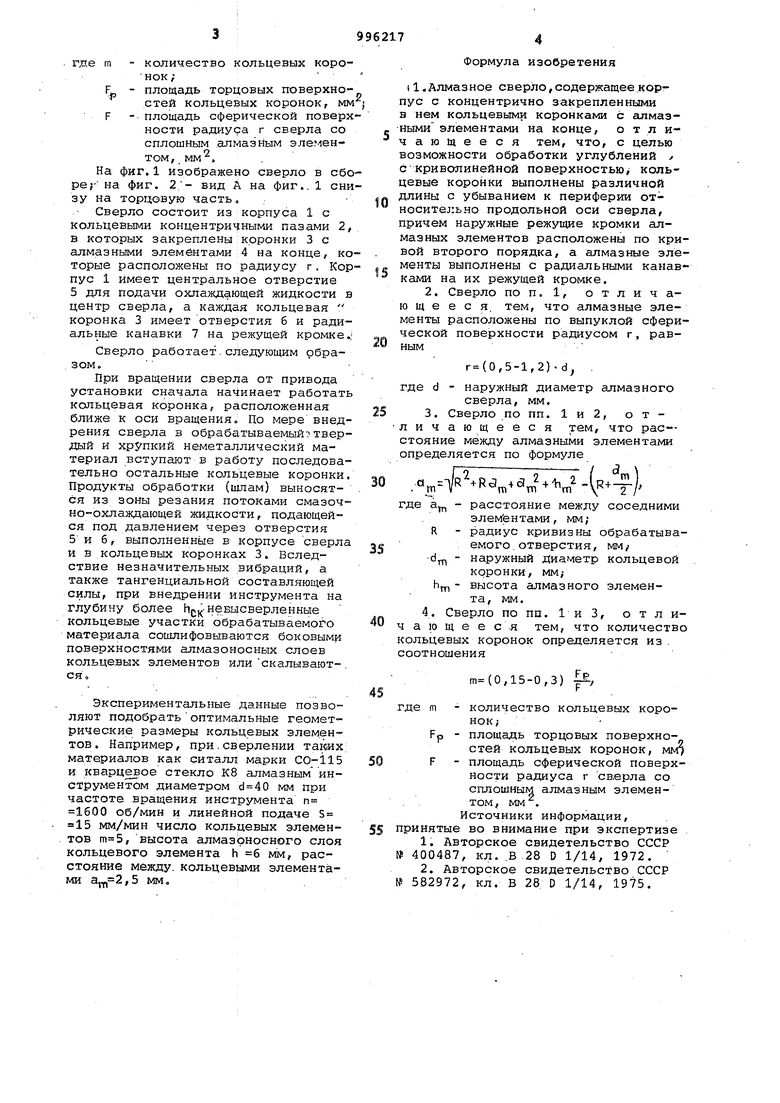

30 где m - количество кольцевых коро нок; FP - площадь торцовых поверхностей кольцевых коронок, мм F - площадь сферической поверх ности радиуса г сверла со сплошным .алмазным элементом, , мм. На фиг.1 изображено сверло в сбо ре;- на фиг. 2- вид А на фиг., 1 сни зу на торцовую часть 4 Сверло состоит из корпуса 1 с кольцевыми концентричными пазами 2 в которых закреплены коронки 3 с алмазными элементами 4 на конце, ко торые расположены по радиусу г. Кор пус 1 имеет центральное отверстие 5 для подачи охлаждающей жидкости в центр сверла, а каждая кольцевая коронка 3 имеет отверстия 6 и радиальные канавки 7 на режущей кромке Сверло работает.следующим образом. При вращении сверла от привода установки сначала начинает работат кольцевая коронка, расположенная ближе к оси вращения. По мере внед рения сверла в обрабатываемый тв.ер дый и хрупкий неметаллический материал вступают в работу последовательно остальные кольцевые коронки Продукты обработки (шлам) выносятся из зоны резания потоками смазочно-оклаждающей жидкости, подающейся под давлением через отверстия 5 и б, выполненные в корпусе сверла и в кольцевых коронках 3. Вследствие незначительных вибраций, а также тангенциальной составляющей силы, при внедрении инструмента на глубину более Нр,НеБЫсверленные кольцевые участки обрабатываемого материала сошлифовываются боковыми поверхностями алмазоносных слоев кольцевых элементов или скалываются.

Экспериментальные данные позволяют подобратьоптимальные геометрические размеры кольцевых элементов. Например, при.сверлении таких; материалов как ситалл марки СО-115 и кварцевое стекло К8 алмазным инструментом диаметром мм при частоте вращения инструмента п 1600 об/мин и линейной подаче S 15 мм/мин число кольцевых элементов , высота алмазоносного слоя кольцевого элемента h 6 NIM, расстояние между, кольцевыми элементами ayf,2,5 мм о

- количество кольцевых корое m нок,FP - площадь торцовых поверхностей кольцевых коронок, мм7 F - площадь сферической поверхности радиуса г св.ерла со сплошным алмазным элемен. том, мм .

Источники информации, инятые во внимание при экспертизе

1.Авторское свидетельство СССР 400487, кл. .В 28 D 1/14, 1972.

2.Авторское свидетельство СССР 582972, кл. В 28 D 1/14, 1975. Формула изобретения 11.Алмазное сверло,содержащее корпус с концентрично закрепленными в нем кольцевыми коронками с алмазными элементами на конце, отличающееся тем, что, с целью возможности обработки углублений с криволинейной поверхностью кольцевые коронки выполнены различной длины с убыванием к периферии относительно продольной оси сверла, причем наружные режущие кромки алмазных элементов расположены по кривой второго порядка, а алмазные элементы выполнены с радиальными канавками на их режущей кромке. 2. Сверло по п. 1, отличающееся, тем, что алмазные элементы расположены по выпуклой сферической поверхности радиусом г, равнымr(0,5-l,2).d. - наружный диаметр алмазного сверла, мм. 3. Сверло по пп. 1 и 2, отличающееся тем, что рас-стояние между алмазными элементами определяется по формуле L . -. га m m где а - расстояние между соседними элементами, мм; радиус кривизны обрабатываемого, отверстия, мм/ наружный Диаметр кольцевой коронки, мм,высота алмазного элемента, мм. 4. Сверло по пп. 1 и 3, отличающееся тем, что количество кольцевых коронок определяется из. соотношения т(0,15-0,3) ,

| название | год | авторы | номер документа |

|---|---|---|---|

| Алмазное сверло для изготовления кольцевых деталей | 1981 |

|

SU1018853A1 |

| Алмазное кольцевое сверло | 1975 |

|

SU582972A1 |

| Алмазное полое сверло для изготовления кольцевых деталей | 1976 |

|

SU585070A1 |

| Алмазное кольцевое сверло | 1979 |

|

SU816759A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДНОГО БЛОКА ГИРОКАМЕРЫ ЭЛЕКТРОСТАТИЧЕСКОГО ГИРОСКОПА И ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДНОГО БЛОКА ГИРОКАМЕРЫ ЭЛЕКТРОСТАТИЧЕСКОГО ГИРОСКОПА | 2001 |

|

RU2202103C1 |

| Алмазное сверло для изготовления кольцевых деталей | 1984 |

|

SU1168420A2 |

| Алмазное сверло | 1981 |

|

SU965792A1 |

| Алмазное кольцевое сверло | 1980 |

|

SU941190A1 |

| Алмазное сверло | 1979 |

|

SU863382A1 |

| Алмазный круг для заточки многолезвийных буровых коронок | 1985 |

|

SU1337242A1 |

Авторы

Даты

1983-02-15—Публикация

1981-07-30—Подача