(S) АЛМАЗНОЕ КОЛЬЦЕВОЕ СВЕРЛО

| название | год | авторы | номер документа |

|---|---|---|---|

| Алмазное кольцевое сверло | 1981 |

|

SU965790A1 |

| Алмазное сверло | 1981 |

|

SU965792A1 |

| Кольцевое сверло | 1983 |

|

SU1186405A1 |

| АЛМАЗНОЕ КОЛЬЦЕВОЕ СВЕРЛО | 1970 |

|

SU284675A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 1993 |

|

RU2072297C1 |

| Алмазное кольцевое сверло | 1977 |

|

SU745701A1 |

| Алмазное сверло | 1981 |

|

SU996217A1 |

| Алмазное кольцевое сверло | 1979 |

|

SU823148A1 |

| Алмазный инструмент для кольцевого сверления | 1979 |

|

SU856821A1 |

| АЛМАЗНОЕ ТОНКОСТЕННОЕ СВЕРЛО | 2009 |

|

RU2423206C2 |

1

Изобретение относится к инструментам для сверления отверстий в стекле, керамике, плавленных огнеупорах и т.п . твердых труднообрабатываемых материалах.

Известно алмазное кольцевое сверло, содержащее трубчатый корпус, на торце которого установлены алмазоносные сегменты 1.

Однако известное алмазное сверло теряет режущую способность алмазных зерен при сверлении труднообрабатываемых малоабразивных материалов, так как алмазные зерна находятся в постоянном контакте с обрабатываемым материалом, при этом они почти не омываются смазочно-охлаждающей жидкостью и температура их быстро достигает критической (температура графитизации аомазов). Режущие кромки зерен притупляются и работоспособность сверла XB условиях контакта с прочным мало бразивным материалом, когда

невозможна самозаточка) утрачивается. Для дальнейшей работы сверло необходимо извлечь из отверстия и заточить, обрабатывая высокоабразивный м атериал. Наиболее близким техническим решением является алмазное сверло, содер- -жащее трубчатый корпус и установленные на нем подвижные режущие элементы 2.

Недостатком известного инструмен10та является то, что для обеспечения его работы необходимо нагнетание смазочно-охлаждающей жидкости под высоким давлением, что требует использования в системе станка специально15го насоса. Кроме того, в случае использования известного решения в конструкции кольцевого сверла, последнее будет отличаться повышенной слож20ностью.

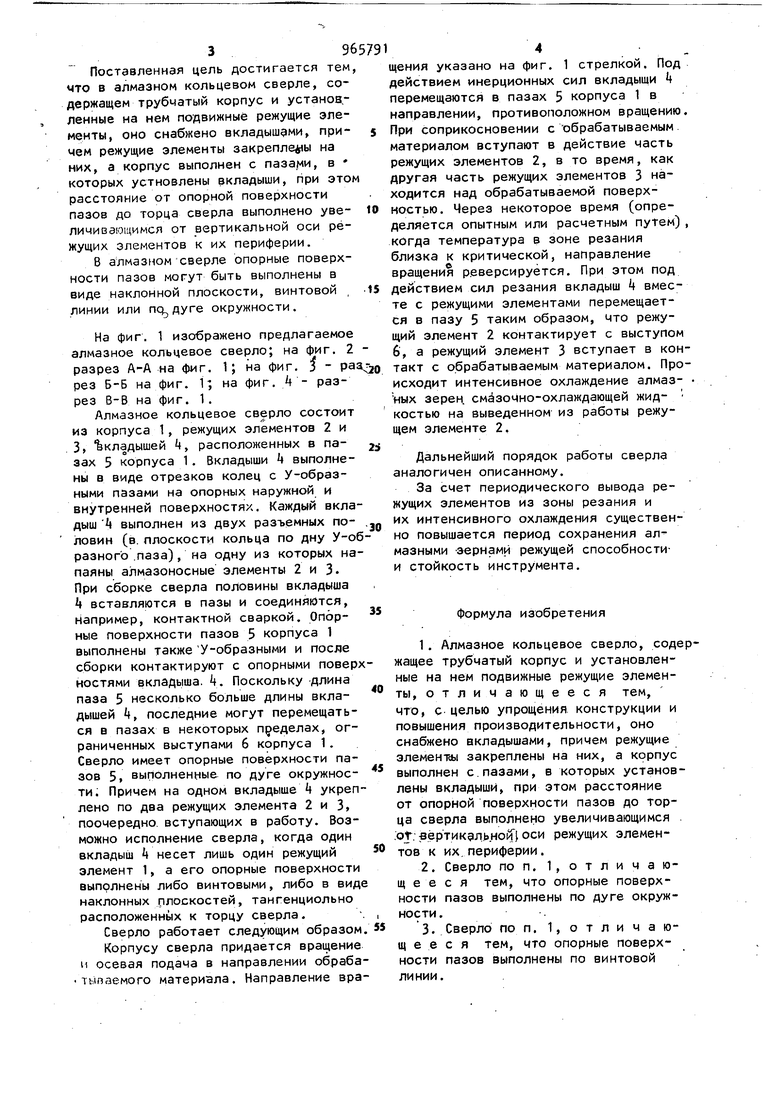

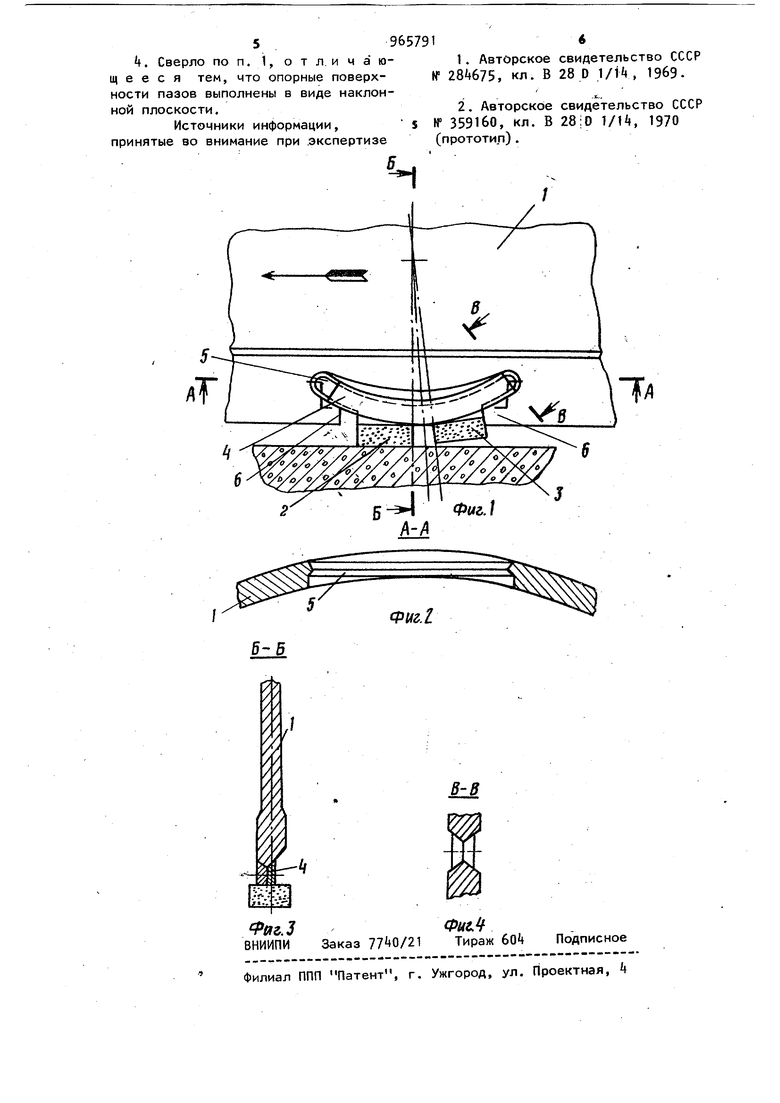

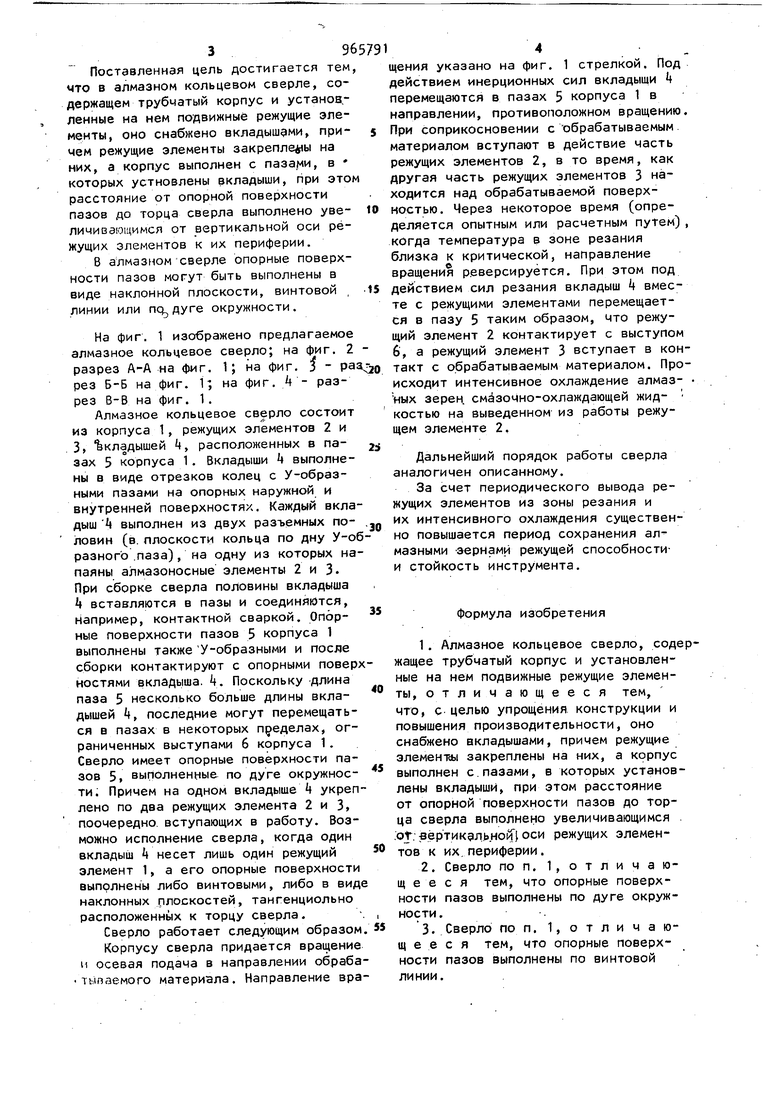

Цель изобретения - упрощение конструкции и повышение производительности. 39 Поставленная цель достигается тем что в алмазном кольцевом сверле, содержащем трубчатый корпус и установленные на нем подвижные режущие элементы, оно снабжено вкладышами, причем режущие элементы закрепле()Ы на них, а корпус выполнен с пазами, в которых устновлены вкладыши, при это расстояние от опорной поверхности пазов до торца сверла выполнено увеличивэющимся от вертикальной оси режущих элементов к их периферии. В а лмазиомсверле опорные поверхности пазов могут быть выполнены в виде наклонной плоскости, винтовой , линии или nq.j дуге окружности . На фиг. 1 изображено предлагаемое алмазное кольцевое сверло; на фиг. 2 разрез А-А на фиг. 1; на фиг. i - pa рез Б-Б на фиг. 1; на фиг. Л раэрез В-В на фиг. 1. Алмазное кольцевое сверло состоит из корпуса 1, режущих элементов 2 и 3 Ъкладышей k, расположенных в пазах 5 корпуса 1. Вкладыши выполнены в виде отрезков колец с У-образными пазами на опорных наружной и внутренней поверхностях. Каждый вкла дыш k выполнен из двух разъемных половин (в. плоскости кольца по дну У-о разного .паза), на одну из которых на паяны алмазоносные элементы 2 и 3. При сборке сверла половины вкладыша j вставляются в пазы и соединяются. Например, контактной сваркой. Опорные поверхности пазов 5 корпуса 1 выполнены также У-образными и после сборки контактируют с опорными повер ностями вкладыша, k. Поскольку длина паза 5 несколько больше длины вкладышей k, последние могут перемещаться в пазах в некоторых пределах, ограниченных выступами 6 корпуса 1. Сверло имеет опорные поверхности пазов 5, выполненные по дуге окружноети. Причем на одном вкладыше t укреп лено по два режущих элемента 2 и 3, поочередно, вступающих в работу. Возможно исполнение сверла, когда один вкладыш k несет лишь один режущий элемент 1, а его опорные поверхности выполнены либо винтовыми, либо в вид наклонных плоскостей, тангенциольно расположенных к торцу сверла. Сверло работает следующим образом Корпусу сверла придается вращение 11 осевая подача в направлении обраба тыпаемого материала. Направление вра щения указано на фиг. 1 стрелкой. Под действием инерционных сил вкладыщи перемещаются в пазах 5 корпуса 1 в направлении, противоположном вращению. При соприкосновении с обрабатываемым материалом вступают в действие часть режущих элементов 2, в то время, как другая часть режущих элементов 3 находится над обрабатываемой поверхностью. Через некоторое время (определяется опытным или расчетным путем), когда температура в зоне резания близка к критической, направление вращения р.еверсируётся. При этом под действием сил резания вкладыш t вместе с режущими элементами перемещается в пазу 5 таким образом, что режущий элемент 2 контактирует с выступом 6, а режущий элемент 3 вступает в контакт с обрабатываемым материалом. Происходит интенсивное охлаждение алмаз- ных зерен. смёзоЧно-охлаждающей жидкостью на выведенном из работы режущем элементе 2. Дальнейший порядок работы сверла аналогичен описанному. За счет периодического вывода режущих элементов из зоны резания и их интенсивного охлаждения существенно повышается период сохранения алмазными Зернами режущей способностии стойкость инструмента. Формула изобретения 1.Алмазное кольцевое сверло, содержащее трубчатый корпус и установленные на нем подвижные режущие элементы, отличающееся тем, что, с целью упрощения конструкции и повышения производительности, оно снабжено вкладышами, причем режущие элемент закреплены на них, а корпус выполнен с.пазами, в которых установлены вкладыши, при этом расстояние от опорной поверхности пазов до торца сверла выполнено увеличивающимся . ot.вертик9я.ьноРГ| оси режущих элементов к их.периферии. 2.Сверло по п. 1,отличающ е е с я тем, что опорные поверхности пазов выполнены по дуге окружности .. 3.Сверло по п. 1, о т л и ч а ющ е е с я тем, что опорные поверхности пазов выполнены по винтовой линии.

+. Сверло по п. i, о т л. и ч а ющ е е с я тем, что опорные поверхности пазов выполнены в виде наклонной плоскости.

Источники информации, принятые во внимание при .экспертизе

1,Авторское свидетельство СССР № , кл. В 28 D l/f , 19бЭ.

(прототип).

Авторы

Даты

1982-10-15—Публикация

1981-03-18—Подача