(5) УСТРОЙСТВО для ИЗВЛЕЧЕНИЯ ШПАЛЫ

1

Изобретение относится к устройствам для ремонта железнодорожного пути и касается устройств для извлечения шпалы из железнодорожного пути.

Известно устройство для извлечения шпалы из железнодорожного пути, содержащее раму, смонтированную на ней телескопическую стрелу, несущую штангу, и по меньшей мере один захват, установленный на штанге с возможнюстью перемещения в вертикальной плоскости приводом и включающий в себя раздвижные приводом рычаги 11.

Недостатком известного устройства является использование ручного труда по очистке концов шпал от балласта для заведения захватов, а также дополнительная подготовка места для установки новой шпалы после замены старой шпалы. Кроме того, извлечение шпалы происходит только в сторону обочины, так как при расстоянии между внутренними рельсами соседних путей ИЗ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ

меньше длины шпалы, выдвигаемые шпалы упираются в шпалы соседнего пути.

Цель изобретения - повышение производительности .

Указанная цель достигается тем, что устройство снабжено механизмом заглубления захвата в балласт, установленным на стреле, и плужками для . удаления балласта от шпалы, закреп о ленными на рычагах, а захват установлен на штанге с возможностью поворота в вертикальной плоскости приводом.

1J Механизм заглубления захвата в балласт содержит пульсатор, закрепленный на стреле, и два параллельно соединенных с ним гидроцилиндра, смонтированных на штанге и стреле, связан2Ь ных между собой штоком.

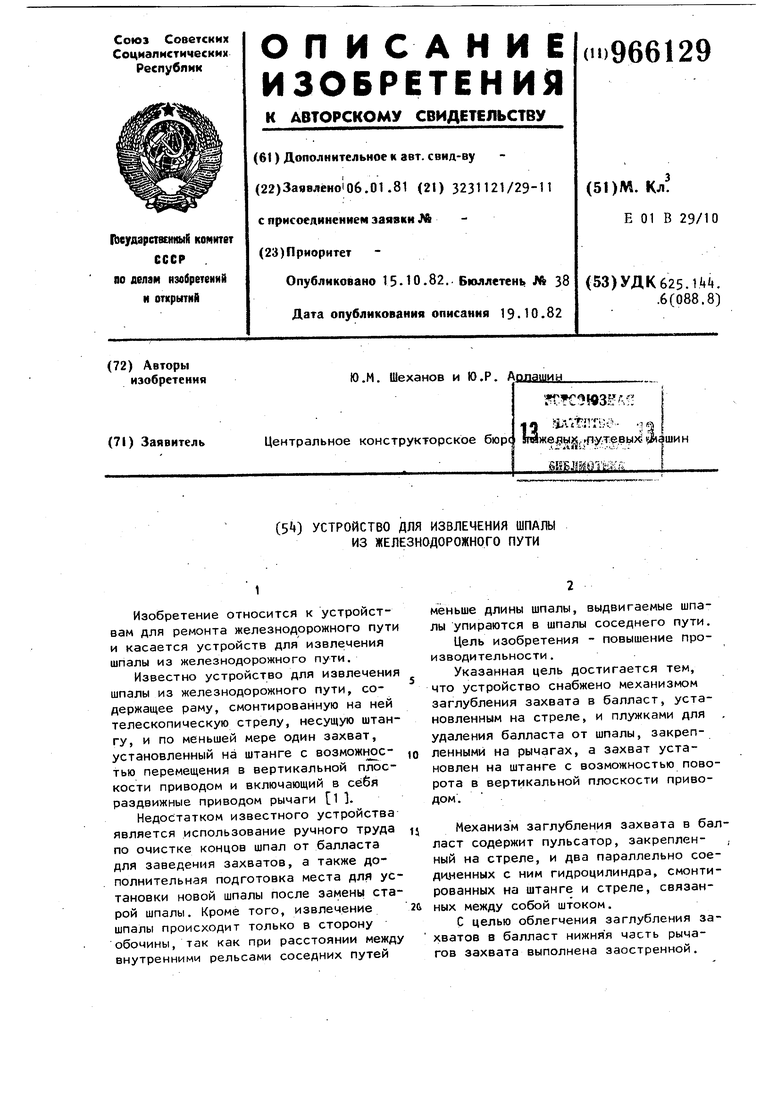

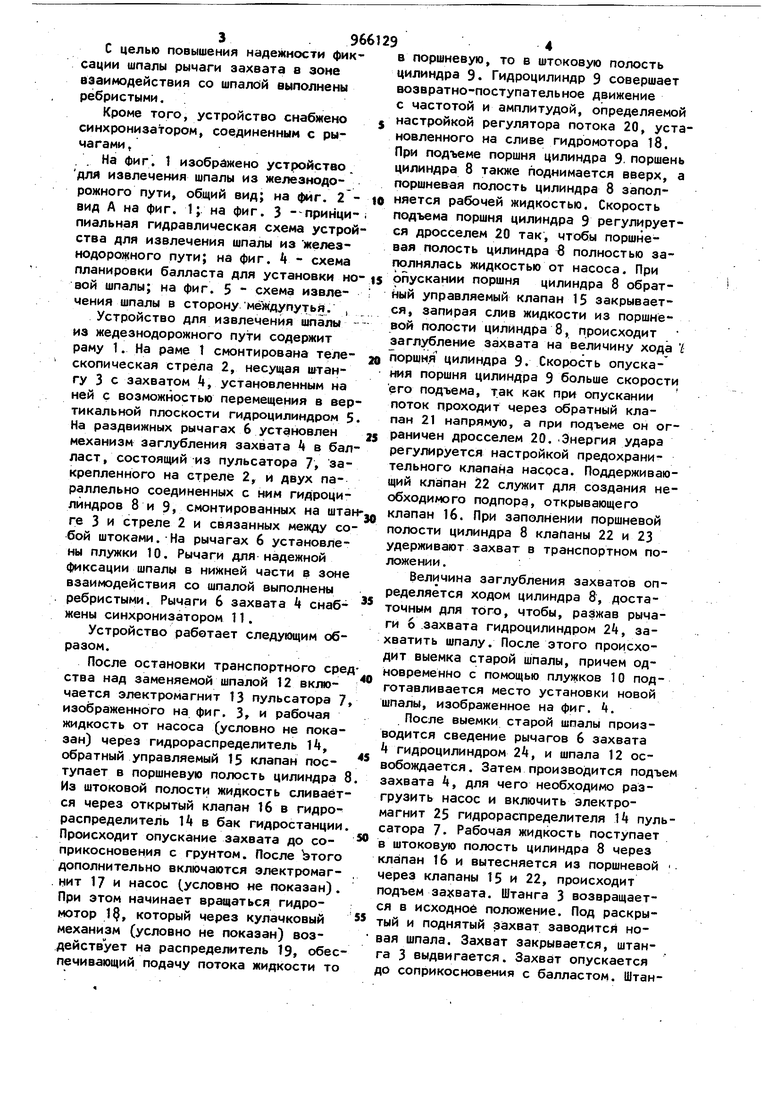

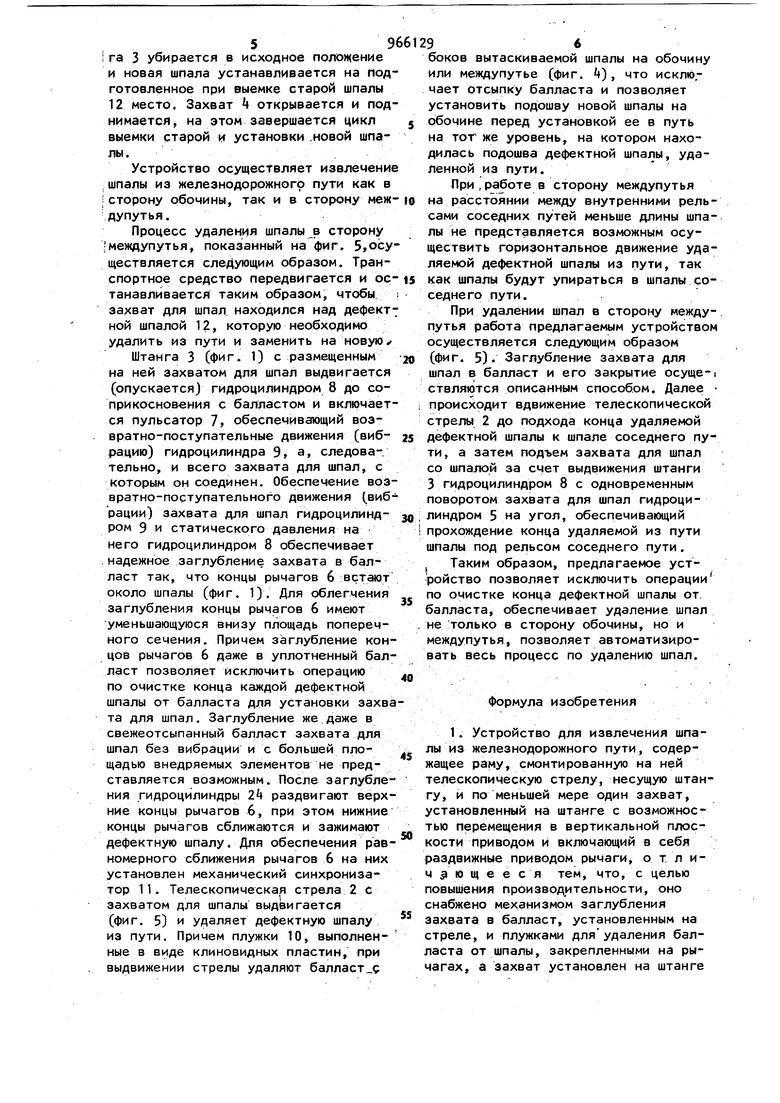

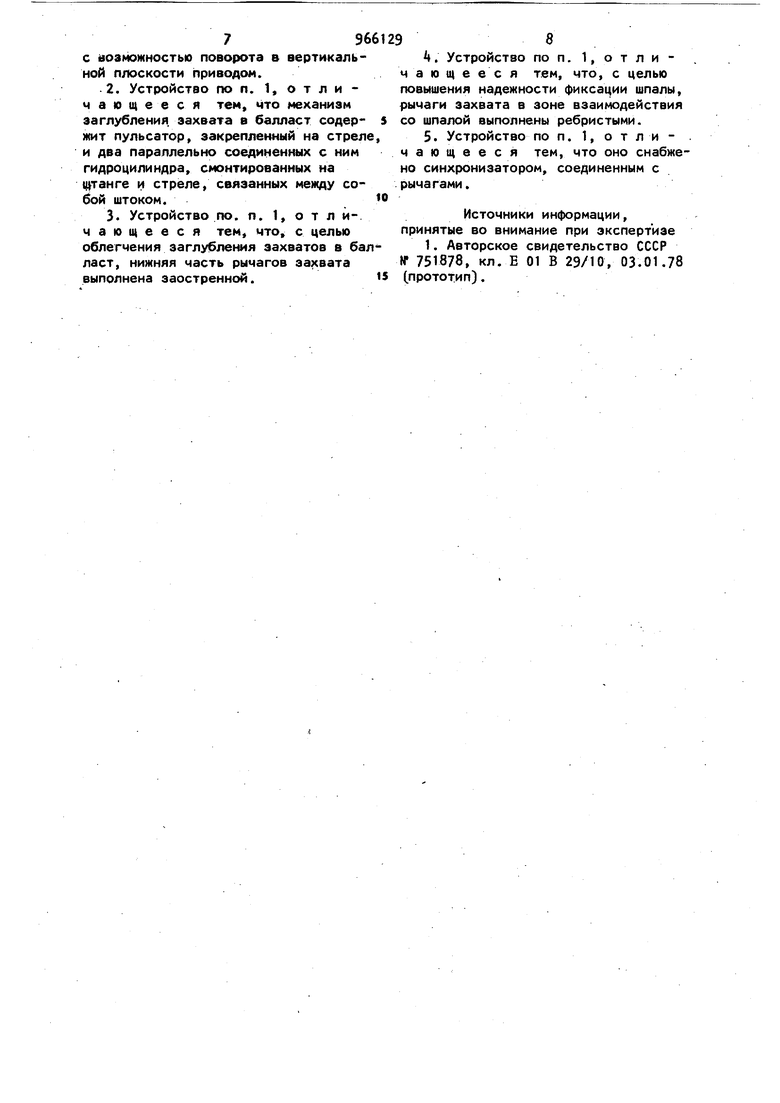

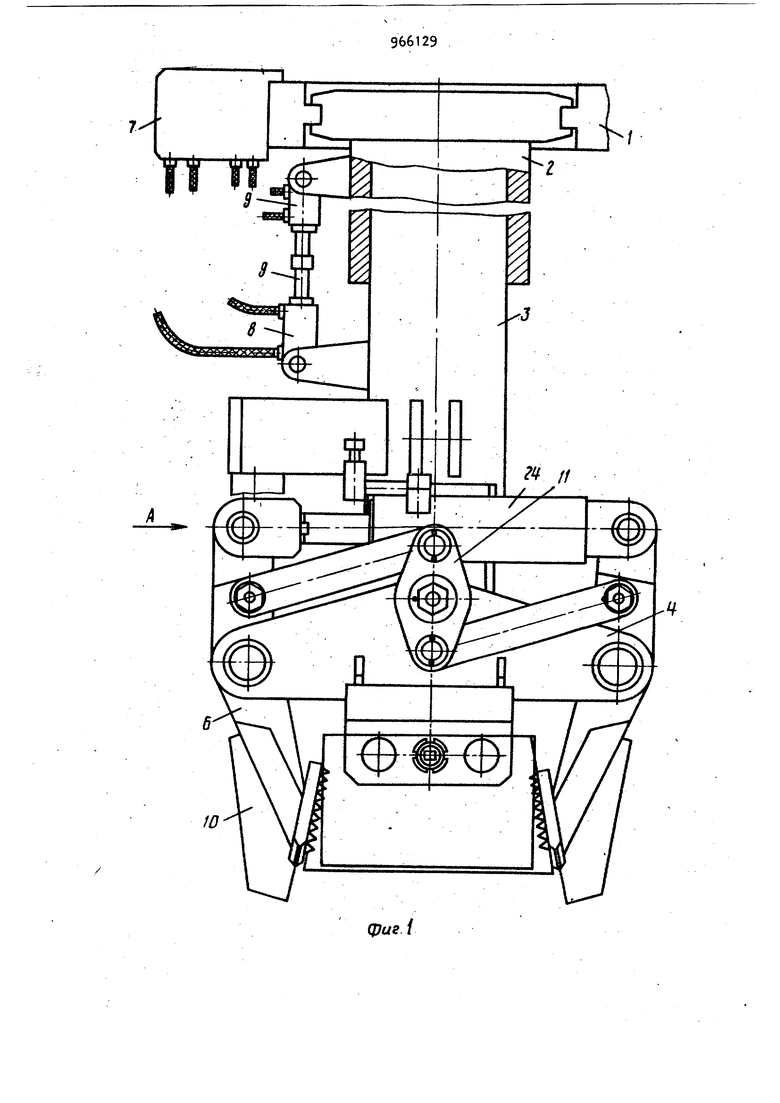

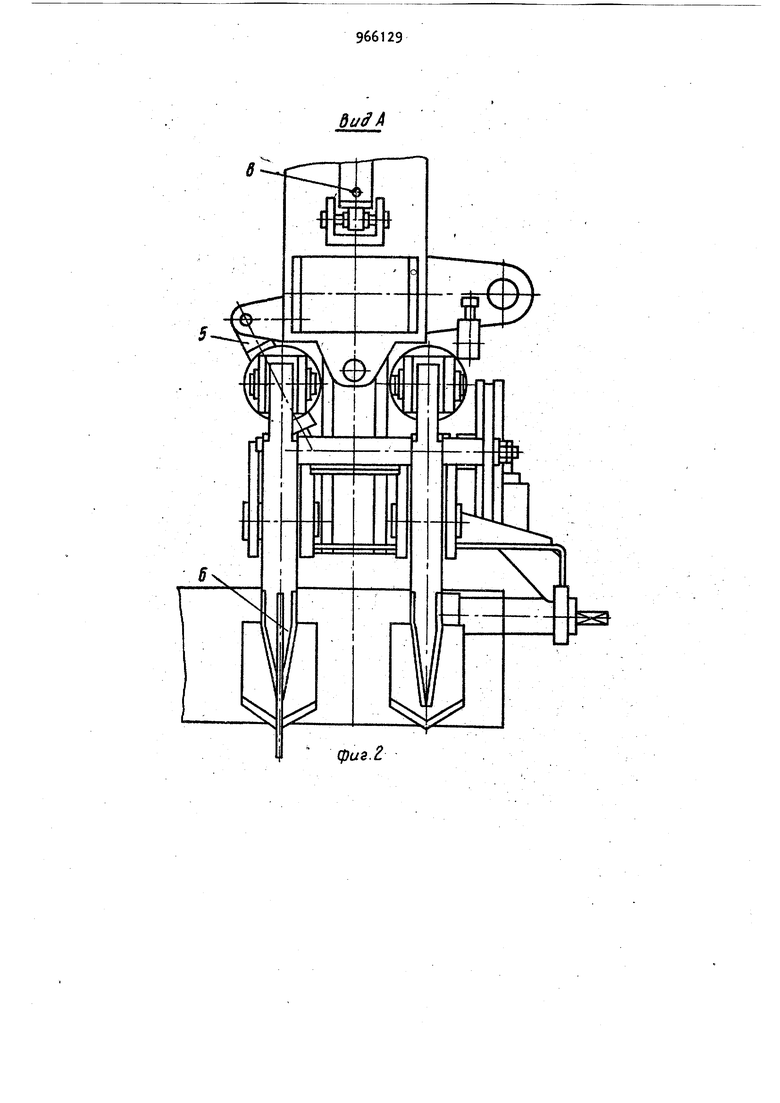

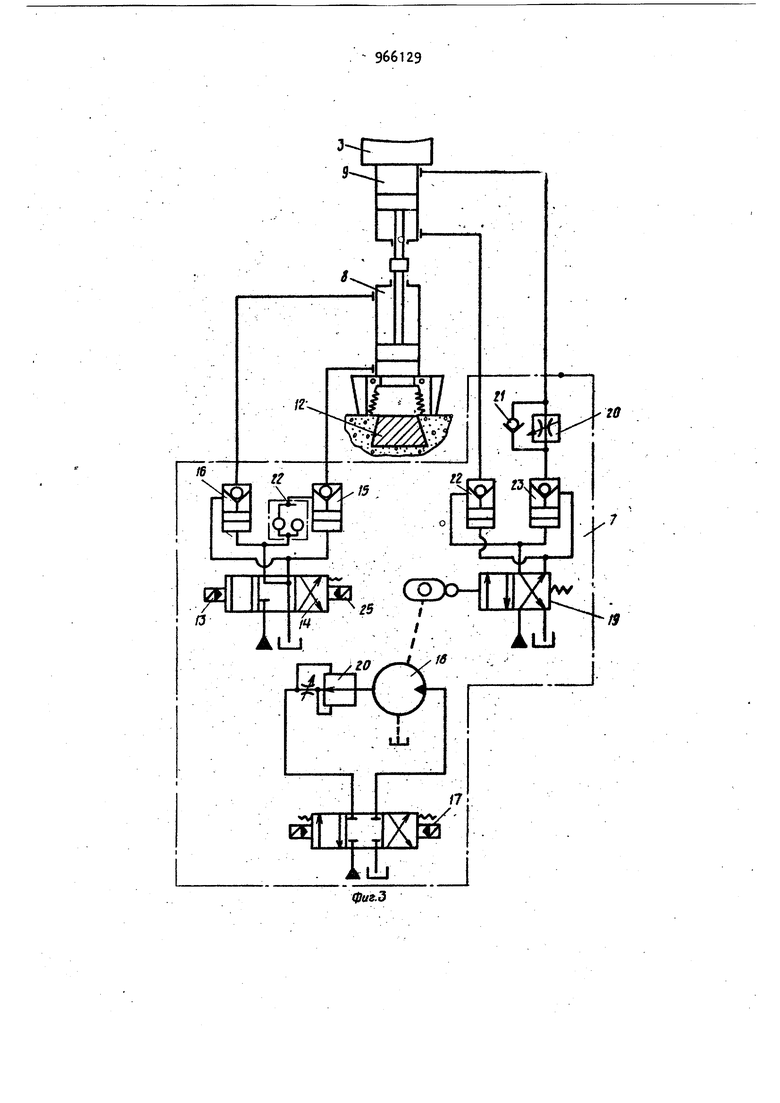

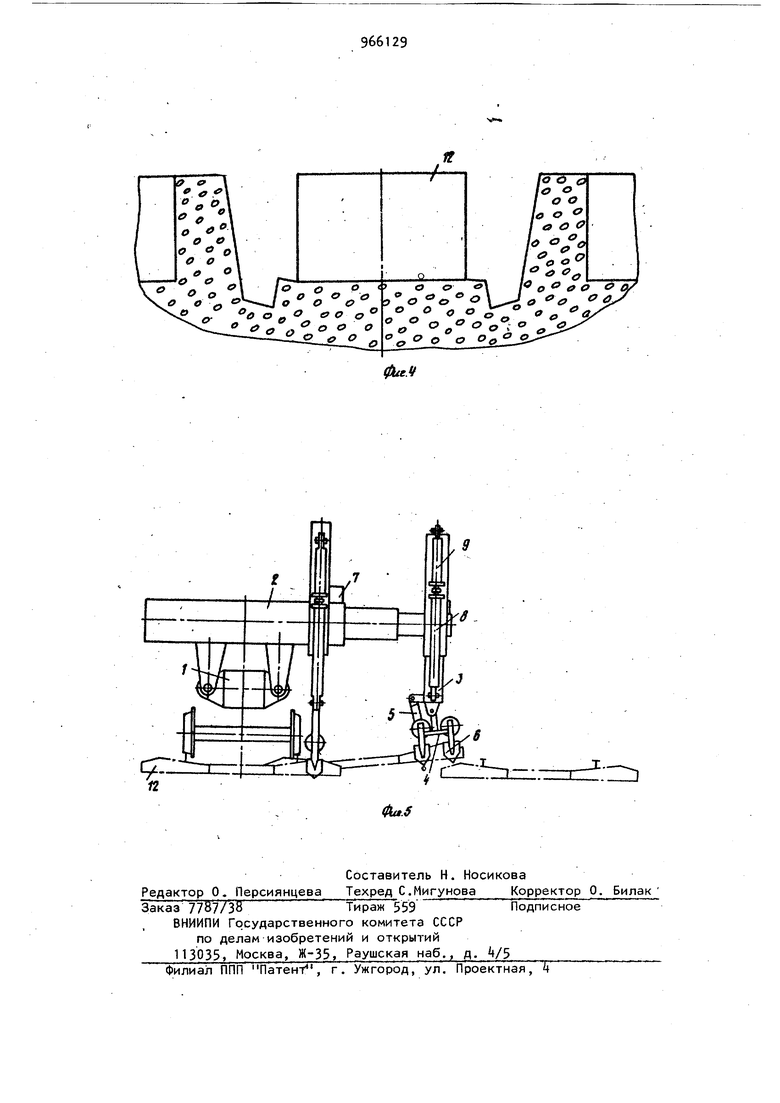

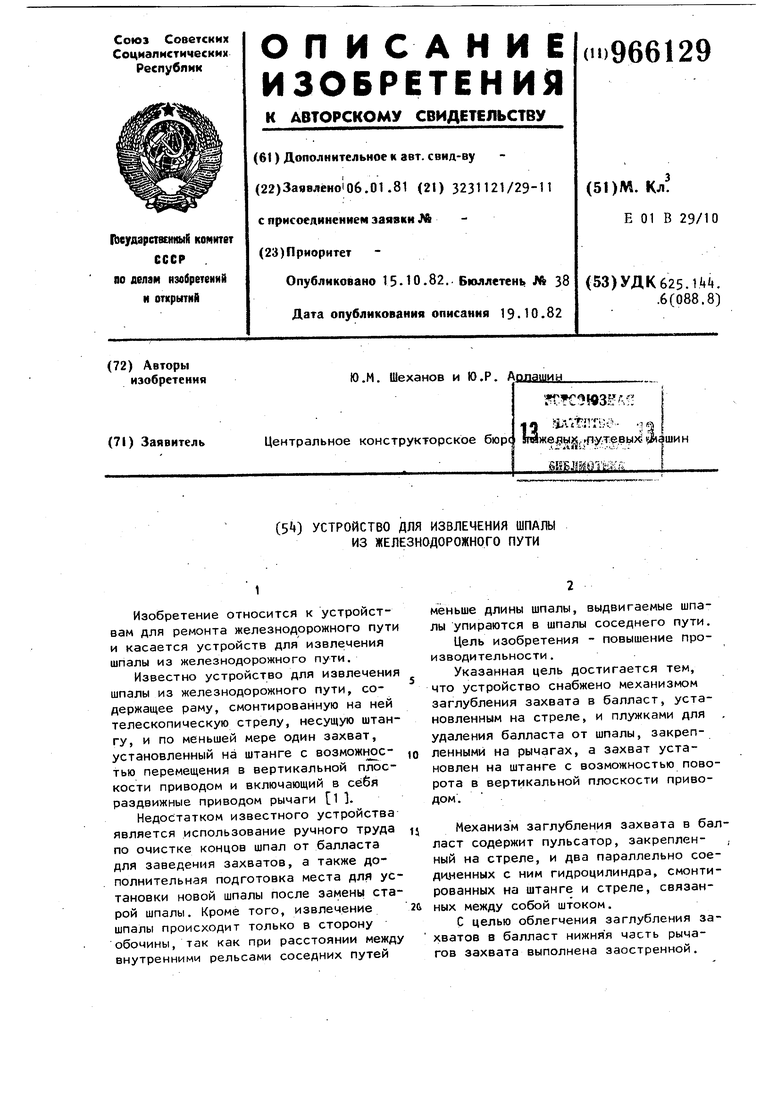

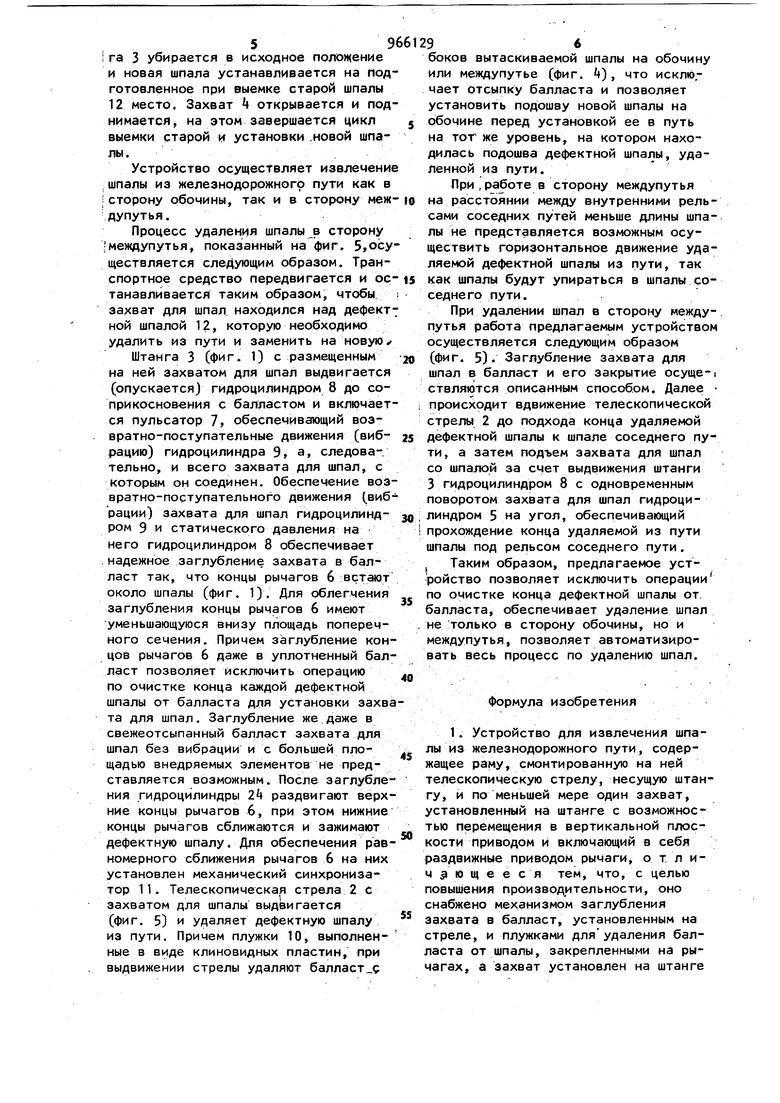

С целью облегчения заглубления захватов в балласт нижняя часть рычагов захвата выполнена заостренной. 396 С целью повышения надежности фик сации шпалы рычаги захвата в зоне взаимодействия со шпалой выполнены ребристыми. Кроме того, устройство снабжено синхронизатором, соединенным с рычагами / На фиг. 1 изображено устройство; дли извлечения шпалы из железнодорожного пути, общий вид; на фиг. 2 вид А на фиг. 1; на фиг. 3 - принципиальная гидравлическая схема устрой ства для извлечения шпалы из железнодорожного пути; на фиг. 4 - схема планировки балласта для установки но вой шпалы; на фиг. 5 схема извлечения шпалы в сторонумёждупутья. , Устройство для извлечения шпалы - из жедезнодорожного пути содержит раму 1. На раме 1 смонтирована телескопическая стрела 2, несущая ш тангу 3 с захватом 4, установленным на ней с возможностью перемещения в вер тикальной плоскости гидроцилиндром 5 На раздвижных рычагах 6 установлен механизм заглубления захвата k в бал ласт, состоящий из пульсатора 7, закрепленного на стреле 2, и двух параллельно соединенных с ним гиДроцилйндров 8 и 9, смонтированных на шта ге 3 и стреле 2 и связанных между со бой штоками.-На рычагах 6 установлены плужки 10. Рычаги для надежной фиксации шпалы в нижней части в зоне взаимодействия со шпалой выполнены ребристыми. Рычаги 6 захвата k снабжены синхронизатором 11. Устройство работает следующим образом. После остановки транспортного сре ства над заменяемой шпалой 12 включается электромагнит 13 пульсатора 7 изображенного на фиг. 3, и рабочая жидкость от насоса (условно не показан) через гидрораспределитель 14, обратный управляемый 15 клапан поступает в поршневую полость цилиндра Из штоковой полости жидкость сливает ся через открытый клапан 16 в гидрораспределитель 1 в бак гидростанции Происходит опускание захвата до соприкосновения с грунтом. После Ьтого дополнительно включаются электромаг. нит 17 и насос (условно не показан). При этом начинает вращаться гидромотор 1§, который через кулачковый механизм (условно не показан) воздействует на распределитель 19, обес печивающий подачу потока жидкости то В поршневую, то в штоковую полость цилиндра 9. Гидроцилиндр 9 совершает возвратно-поступательное движение с частотой и амплитудой, определяемой настройкой регулятора потока 20, установленного на сливе гидромотора 18. При подъеме поршня цилиндра 9. поршень цилиндра 8 также поднимается вверх, а поршневая полость цилиндра 8 заполняется рабочей жидкостью. Скорость подъема поршня цилиндра 9 регулируется дросселем 20 так, чтобы поршневая полость цилиндра 8 полностью заполнялась жидкостью от насоса. При ог1ускании поршня цилиндра 8 обратный управляемый клапан 15 закрывается, запирая слив жидкости из поршневой полости цилиндра 8, происходит заглубление захвата на величину хода t поршня цилиндра 9. Скорость опускания поршня цилиндра 9 больше скорости его подъема, так как при опускании поток проходит через обратный клапан 21 напрямую, а при подъеме он oi- раничен дросселем 20. .Энергия удара регулируется настройкой предохранительного клапана насоса. Поддерживающий клапан 22 служит для создания необходимого подпора, открывающего клапан 16. При заполнении поршневой полости цилиндра 8 клапаны 22 и 23 удерживают захват в транспортном положении. Величина заглубления захватов определяется ходом цилиндра 8, достаточным для тбго, чтобы, разжав рычаги 6 .захвата гидроцилиндром 24, захватить шпалу. После этого происходит выемка старой шпалы, причем одновременно с помощью плужков 10 подготавливается место установки новой шпалы, изображенное на фиг, 4. После выемки старой шпалы производится сведение рычагов 6 захвата 4 гидроцилиндром 24, и шпала 12 освобождается. Затем производится подъем захвата 4, для чего необходимо разгрузить насос и включить электромагнит 25 гидрораспределителя 14 пульсатора 7. Рабочая жидкость поступает в штоковую полость цилиндра 8 через клапан 16 и вытесняется из поршневой через клапаны 15 и 22, происходит подъем захвата. Штанга 3 возвращается в исходное положение. Под раскрытый и поднятый захват заводится новая шпала. Захват закрывается, штанга 3 выдвигается. Захват опускается до соприкосновения с балластом. Штанга 3 убирается в исходное положение и новая шпала устанавливается на подготовленное при выемке старой шпалы 12 место. Захват открывается и поднимается, на этом завершается цикл выемки старой и установки .новой шпалы. Устройство осуществляет извлечение шпалы из железнодорожного пути как в сторону обочины, так и в сторону меж-10 на

дупутья.

Процесс удаления шпалы в сторону междупутья, показанный на фиг. 5,осуществляется следующим образом. Транспортное средство передвигается и ос танавливается таким образом, чтобы захват для шпал находился над дефект ной шпалой 12, которую необходимо удалить из пути и заменить на новую# Штанга 3 СФиг. 1) с размещенным на ней захватом для шпал выдвигается (опускается) гидроцилиндром 8 до соприкосновения с балластом и включает ся пульсатор 7, обеспечивающий возвратно-поступательные движения (вибрацию) гидроцилиндра 9, а, следовательно, и всего захвата для шпал, с которым он соединен. Обеспечение воз вратно-поступательного движения (виб рации) захвата для шпал гидроцилиндром 9 и статического давления на него гидроцилиндром 8 обеспечивает .надежное заглубление захвата в балласт так, что концы рычагов 6 встают около шпалы (фиг. 1). Для облегчения заглубления концы рычагов 6 имеют уменьшающуюся внизу площадь поперечного сечения. Причем заглубление концов рычагов 6 даже в уплотненный балласт позволяет исключить операцию по очистке конца каждой дефектной шпалы от балласта для установки захва та для шпал. Заглубление же даже в свежеотсыпанный балласт захвата для шпал без вибрации и с большей площадью внедряемых элементов не представляется возможным. После заглубления гидроцилиндры 2k раздвигают верхние концы рычагов 6, при этом нижние концы рычагов сближаются и зажимают дефектную шпалу. Для обеспечения равномерного сближения рычагов 6 на них установлен механический синхронизатор 11. Телескопическая стрела 2 с захватом для шпалы выдвигается (фиг. 5) и удаляет дефектную шпалу из пути. Причем плужки 10, выполненные в виде клиновидных пластин, при выдвижении стрелы удаляют балласт с 96

сами соседних путей меньше длины шпалы не представляется возможным осуществить горизонтальное движение удаляемой дефектной шпалы из пути, так 9 боков вытаскиваемой шпалы на обочину или междупутье (фиг, t), что исключает отсыпку балласта и позволяет установить подошву новой шпалы на обочине перед установкой ее в путь на тог же уровень, на котором находилась подошва дефектной шпалы, удаЛенной из пути. При,работе в сторону междупутья расстоянии между внутренними релькак шпалы будут упираться в шпалы соседнего пути. При удалении шпал в сторону междупутья работа предлагаемым устройством осуществляется следующим образом (фиг. 5). Заглубление захвата для шпал в балласт и его закрытие осуще-i ствляются описанным способом. Далее происходит вдвижение телескопической стрелы 2 до подхода конца удаляемой дефектной шпалы к шпале соседнего пути, а затем подъем захвата для шпаЛ со шпалой за счет выдвижения штанги 3 гидроцилиндром 8 с одновременным поворотом захвата для шпал гидроци индром 5 на угол, обеспечивающий прохождение конца удаляемой из пути шпалы под рельсом соседнего пути. Таким образом, предлагаемое устройство позволяет исключить операции по очистке конца дефектной шпалы от. балласта, обеспечивает удаление шпал не только в сторону обочины, но и междупутья, позволяет автоматизировать весь процесс по удалению шпал. Формула изобретения 1. Устройство для извлечения шпалы из железнодорожного пути, содержащее раму, смонтированную на ней телескопическую стрелу, несущую штангу, и по меньшей мере один захват, установленный на штанге с возможностью перемещения в вертикальной плоскости приводом и включающий в себя раздвижные приводом рычаги, о т л ич ющееся тем, что, с целью повышения производительности, оно снабжено механизмом заглубления захвата в балласт, установленным на стреле, и плужками дляудаления балласта от шпалы, закрепленными на рычагах, а захват установлен на штанге

с (возможностью поворота в вертикальной плоскости приводом.

-2. Устройство по п. 1, отличающееся тем, что механизм заглубления захвата в балласт содержит пульсатор, закрепленный на стрел и два параллельно соединенных с ним гидроцилиндра, смонтированных на (цтанге и стреле, связанных между соёой штоком.

3. Устройство по. п. 1, о т л ичающееся тем, что, с целью облегчения заглубления захватов в баласт, нижняя часть рычагов захвата выполнена заостренной.

k. Устройство по п. 1, отли чающееся тем, что, с целью повышения надежности фиксации шпалы, рычаги захвата в зоне взаимодействия со шпалой выполнены ребристыми.

5. Устройство по п. 1, отли чающееся тем, что оно снабжено синхронизатором, соединенным с рычагами.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 751878, кл. Е 01 В 29/10, 03.01.78 прототип).

фаг i

в

фи8.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для смены шпал | 1982 |

|

SU1065515A1 |

| Машина для смены шпал | 1986 |

|

SU1370169A1 |

| Устройство для смены шпал | 1979 |

|

SU901379A1 |

| Машина для подъемки железнодорожного пути и уплотнения балланса | 1959 |

|

SU123553A1 |

| УСТРОЙСТВО ДЛЯ ЗАМЕНЫ ШПАЛ | 1992 |

|

RU2010077C1 |

| Устройство для уплотнения балласта железнодорожного пути | 1988 |

|

SU1625911A1 |

| Устройство для реконструкции железнодорожного пути | 1941 |

|

SU67036A1 |

| МАШИНА ДЛЯ РАСПРЕДЕЛЕНИЯ БАЛЛАСТА ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2009 |

|

RU2398061C1 |

| УСТРОЙСТВО ДЛЯ ВЫЕМКИ БАЛЛАСТА ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1996 |

|

RU2092645C1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ РЕЛЬСОВЫХ ЗВЕНЬЕВ | 2012 |

|

RU2499862C2 |

Авторы

Даты

1982-10-15—Публикация

1981-01-06—Подача