2. Машина по п. 1, отличающаяся тем, что дахваты для шпал механизмов передачи шпал установлены на соответствующей траверсе с возможностью поворота приводом вокруг горизонтальной оси, причем захваты одного из указанных механизмов размещены на рассюянии один от другого, соответствукхцем длине шпалы, и соединены между собой посредством синхронизатора, а захваты другого механизма размещены один от друге

соответствующем

го на расстоянии, ширине шпалы.

3. Машина по п. 1, отличающаяся тем, что, с целью улучшения компактности, траверсы смонтированы на каретках посредством вертикальных штанг, на которых установлены втулки, смонтированные с возможностью перемещения в вертикальной плоскости относительно этих кареток.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для смены шпал | 1979 |

|

SU901379A1 |

| Устройство для смены шпал | 1981 |

|

SU1044715A1 |

| Машина для смены шпал | 1978 |

|

SU751878A1 |

| Машина для смены шпал | 1986 |

|

SU1370169A1 |

| МАШИНА ДЛЯ РЕМОНТА КОНТАКТНОЙ СЕТИ | 1998 |

|

RU2144125C1 |

| Машина для смены шпал | 1976 |

|

SU611963A1 |

| Машина для смены шпал | 1977 |

|

SU661050A1 |

| Устройство для извлечения шпалы из железнодорожного пути | 1981 |

|

SU966129A1 |

| Транспортное средство для перевозки элементов верхнего строения пути | 1983 |

|

SU1117358A1 |

| УСТРОЙСТВО ДЛЯ СМЕНЫ ШПАЛ | 1993 |

|

RU2045602C1 |

1. МАШИНА ДЛЯ СМЕНЫ ШПАЛ, содержащая установленную на ходовые тележки раму, смонтированные на ней контейнеры для шпал, направлякицие, на которые установлена каретка с приводом ее перемещения, закрепленный на каретке механизм смены шпал, вклю чакхций телескопические стрелы с вы- ; движньвли штангами, несущими захваты для вШал, медсанизм подачи шпал, вклю- чанедий ложементы для шпал и смонтированный с воэьюжностью поворота в горизонташьной плоскости приводом, .и механизмы передачи шпал, о т л и ч аю:.щ а я с я тем, что, с целью повы шения производительности, Ксыкдый механизм передачи шпал состоит из рычагов, установленнЕох на раме с возможностью перемещения в вертикальной плоскости и поворота вссруг горизонтальных осей на угол 180° направляющей, жестко закрепленной на рычагах и параллельной указанным горизонтальным осям, каретки, установленной в этой направляющей с возмсжностью перемещения вдоль нее приводом, и траверсы, н сущей захваты для шпал и смонтированной на каретке с возмс ностью перемещения в вертикгшьнрй плоскости приводом, при этом механизм подачи (/) шпал смонтировсШ на механизме смены шпал, а один из ложементов механизма подачи шпал установлен с возможностью перемещения в горизсжтальной плоскости относительно другого ложе- 2 мента. а рт ел ел

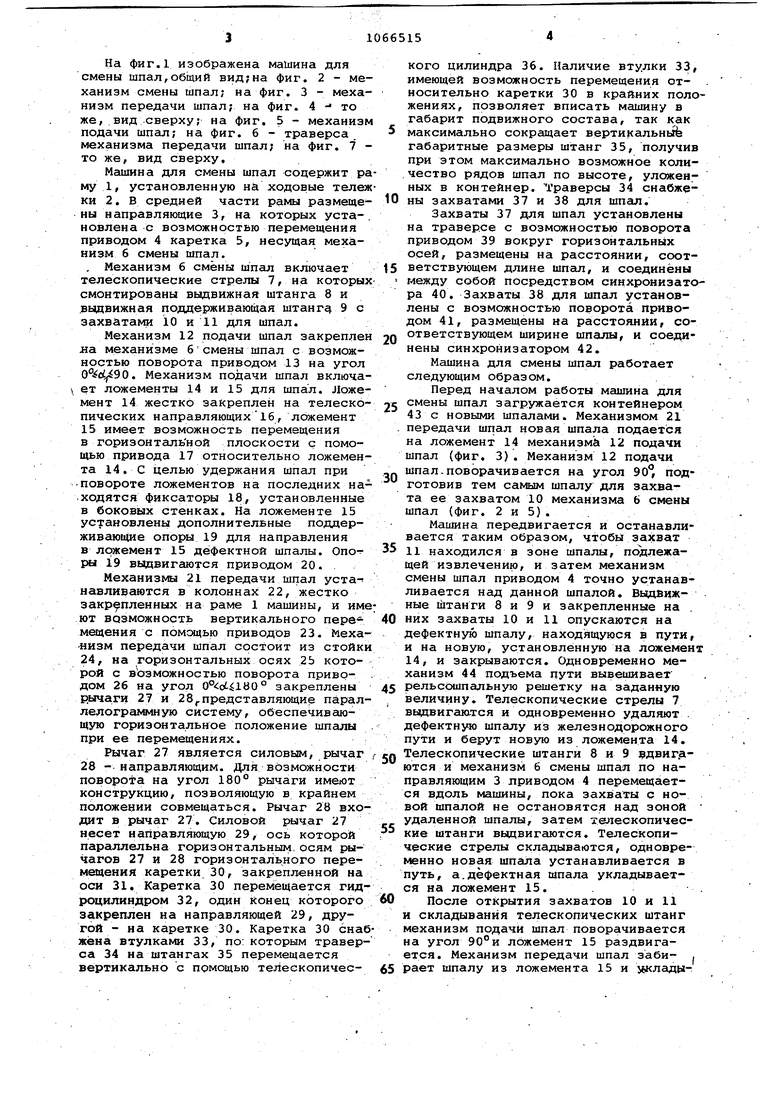

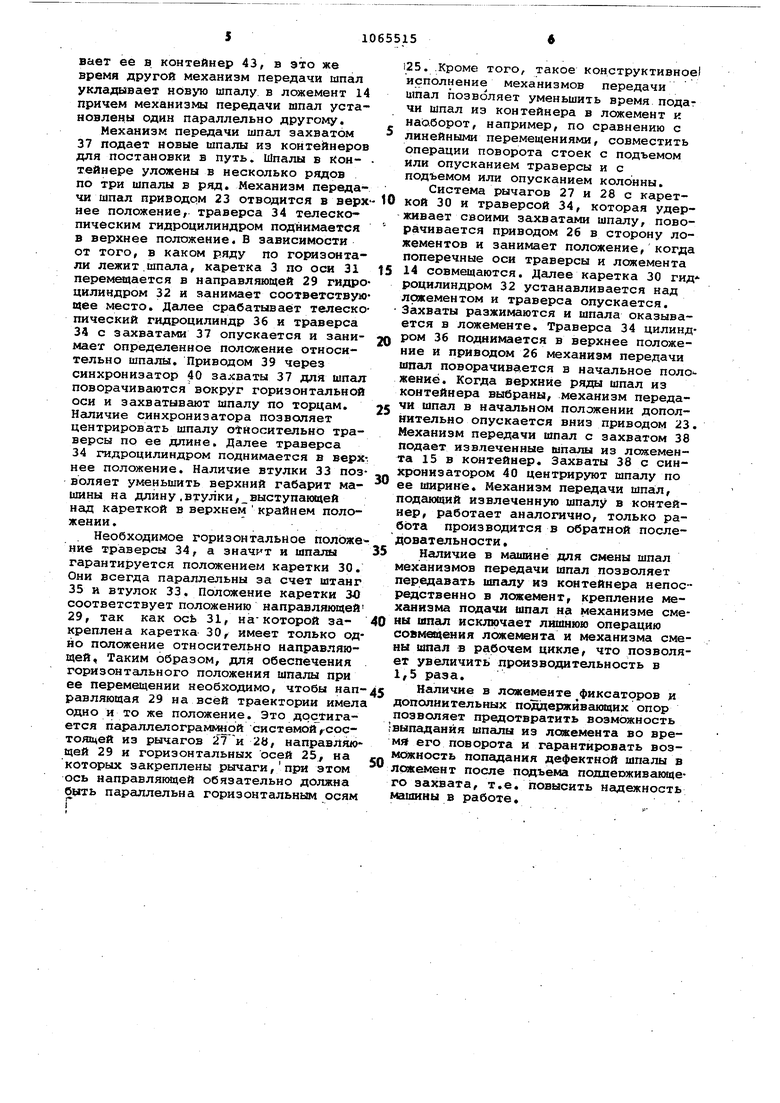

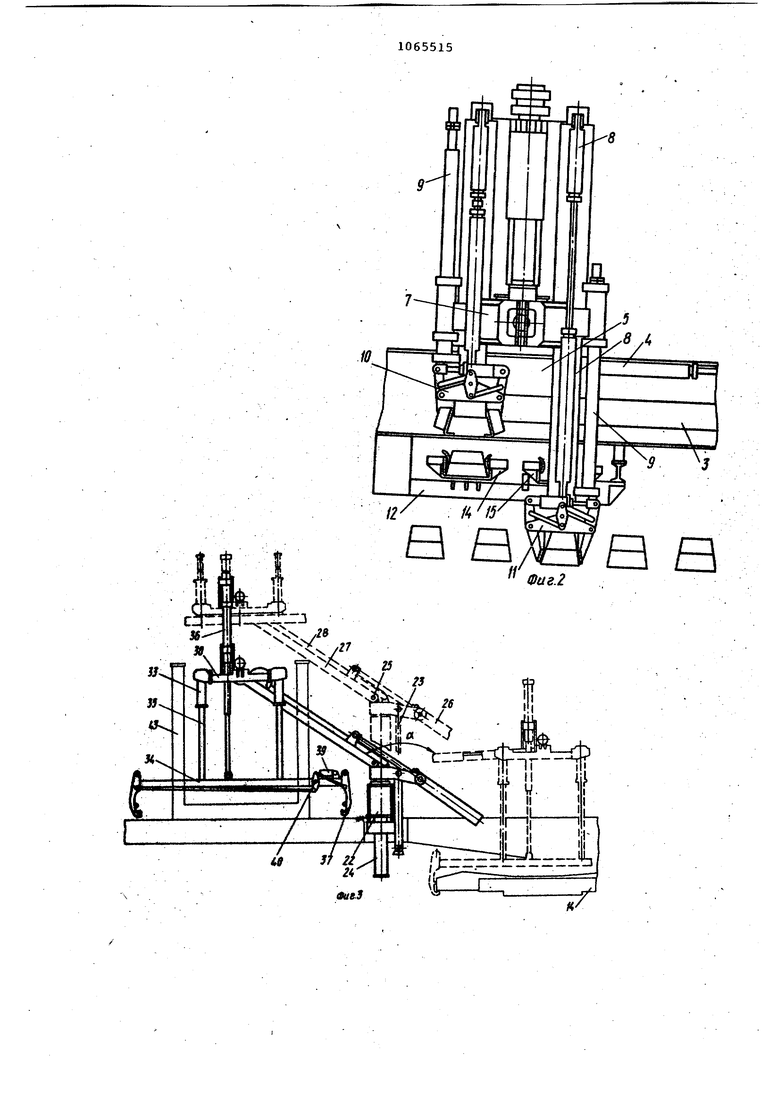

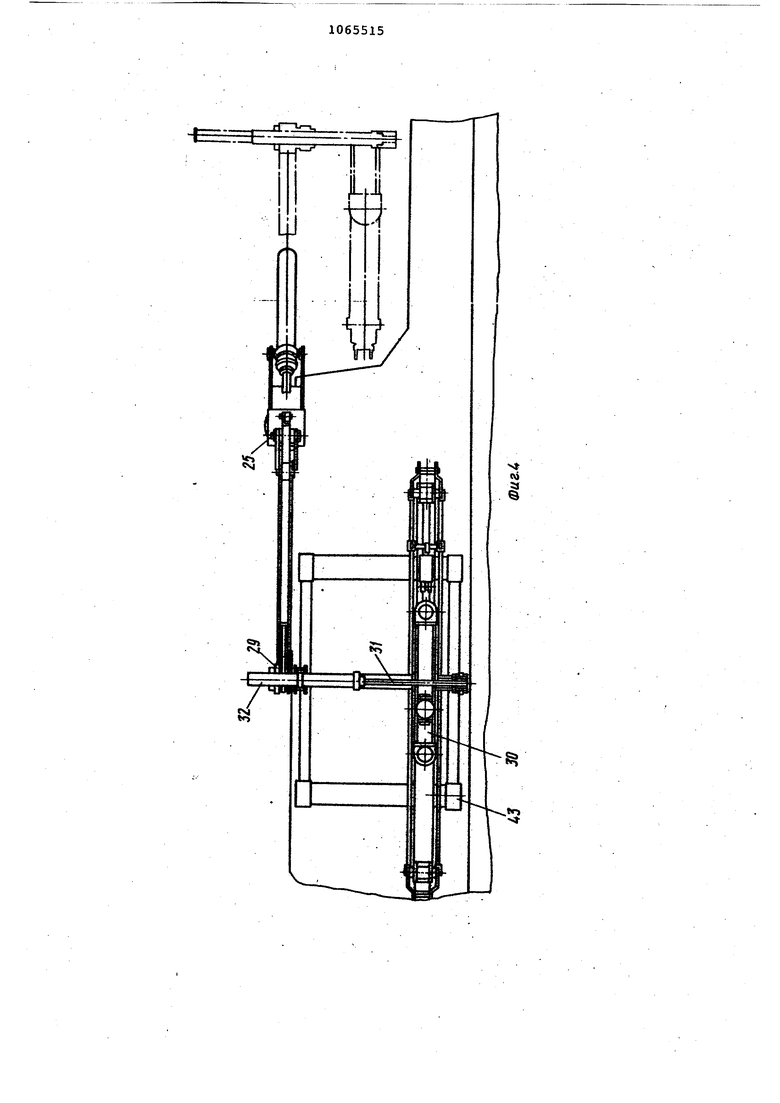

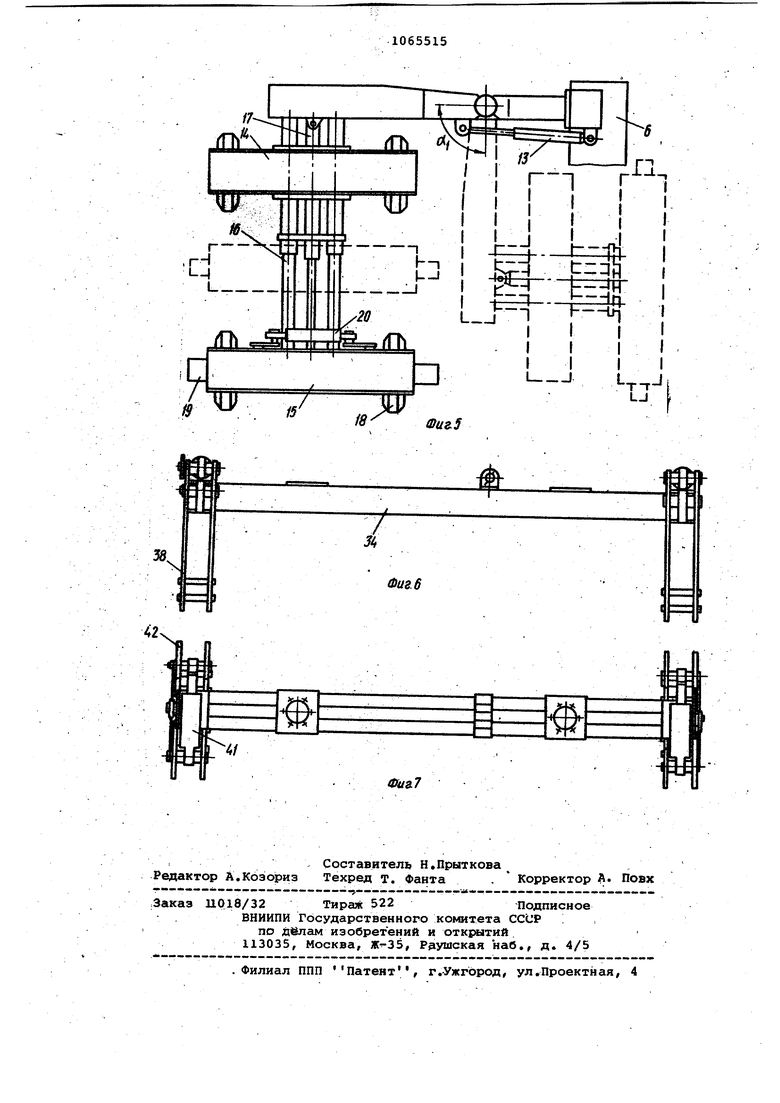

Изобретение относится к устройствам для ремонта железнодорожного пути, в частности к устройствам для замены его шпал. Известна машина для смены шпал, содержсодая установленную на ходовые тележки раму, смонтированные на ней контейнеры для шпал, направляющие, на которые установлена каретка с при водом ее перемещения, закрепленный на каретке механизм смены шпал, вклю Чсиощий телескопические стрелы с выдвижными штангами, несущими,захваты для шпал, механизм подачи шпал, вклю чающий ложементы для шпал и смонтиро ванный с возможностью поворота в горизонтальной плоскости приводом и механизмы передачи шпал 1. Недостатком машины является то, что подача шпал в механизм смены шпа производится несколькими механизмами и машине отсутствуют центрирующие ме ханизмы расположения шпалы относи тельно ложемента.Для совмещения поло жений лсякементов и механизма смены шпал необходимо на раме машины устанавливать дополнительные направляющие для ложементов с самостоятельным приводом. Расположение ложементов с двух сторон от рабочего оргаца потребует двух дополнительных механизмов подачи шпал. Кроме того, ложементы не имеют фиксаторов шпал и поэтому при повороте шпала может вылететь из них. При подъеме поддерживающих захватов деформированная шпала не попадет в ложемент, посколь ку отсутствует дополнительная поддерживающая ofiopa. Цель изобретения - повышение производительности машины. Для достижения цели в- машине для смены шпал, содержащей установленную на ходовые тележки раму, смонтированные, на ней контейнеры для шпал, направляющие, на которые установлена каретка с приводом ее перемещения, закрепленный на каретке механизм смены шпал, включающий телескопические стрелы с вьздвижньши штангами, несущими захваты для шпал, механизм подачи шпал, включающий ложементы для шпал и смонтированный с возможностью п оворота в горизонтальной плоскости приводом, и механизмы передачи шпал, каждый механизм передачи шпал состоит из рычагов, установленных на раме с возможностью перемещения в вертикальной плоскости и поворота вокруг горизонтальных осей на угол 18СР, направляющей, жестко закрепленной на рычагах и параллельной указанным горизонтальным осям, каретки, установленной в этой направляющей с вознокностью перемещения вдоль нее приводом, и траверсы, несущей захваты для шпал и смонтированной на каретке с возможностыб перемещения в вертикальнрй плоскости приводом, при этом механизм подачи шпал смонтирован на механизме смены шпал, а один из ложементов механизма подачи шпал установлен с возможностью перемещения в горизонтальной плоскости отиссительно другого ложемента. Кроме этого, захваты для шпал механизмов передачи шпал установлены на соответствующей траверсе с возможностью поворота приводом вокруг горизонтальной оси, причем.захваты одного из указанных механизмов размещены на расстоянии Ьдин от другого, соответствующем длине шпалы, и соединены между собой посредством синхронизатора, а захваты другого механизма размещены один от другого на расстояний, соответствующем ширине шпалы. При этом, с целью повьяаения комйактности, траверсы смонтированы на каретках посредством вертикальных штанг, на которых установлены втулки, смонтированные с возможностью перемещения в вертикальной плоскости относительно этих кареток. На фиг.1 изображена машина для смены шпал,общий вид;на фиг. 2 - механизм смены шпал; на фиг. 3 - механизм передачи шпал; на фиг. 4 - то же, вид сверху; на фиг. 5 - механизм подачи шпал; на фиг. 6 - траверса механизма передачи шпал; на фиг. 7 то же, вид сверху. Машина для смены шпал соцержит ра му 1, установленную н& ходовые тележ ки 2. В средней части рамы размещены направляющие 3, на которых установлена с возможностью перемещения приводом 4 каретка 5, несущая механизм 6 смены шпал. Механизм 6 смены шпал включает телескопические стрелы 7, на которых смонтированы выдвижная штанга 8 и .выдвижная поддерживающая штангу 9 с захваталот 10 и 11 для шпал. Механизм 12 подачи шпал закреплен да механизме 6смены шпал с возможностью поворота приводом 13 на угол . Механизм подачи шпал включа ет ложементы 14 и 15 для шпал. Ложемент 14 жестко за1 реплен на телескопических направляющих16, ложемент 15 имеет возможность перемещения в горизонтальной плоскости с помощью привода 17 относительно ложемента 14. С целью удержания шпал при повороте ложементов на последних находятся фиксаторы 18, установленные в боковых стенках. На ложементе 15 установлены дополнительные поддерживаюише опоры 19 для направления в ложемент 15 дефектной шпалы. Опоры 19 вьадвигаются приводом 20. Механизмы 21 передачи шпал устанавливаются в колоннах 22, жестко закрепленных на раме 1 машины, и им ют возможность вертикального перемещения с помощью приводов 23. Меха-низм передачи шпал состоит из стойки 24, на горизонтальных осях 25 которой с возможностью поворота приводом 26 на угол 0° d-&itiO° закреплены рычаги 27 и 28 представляющие парал лелограммную систему, обеспечивающую горизонтальное положение шпалы при ее перемещениях. Рычаг 27 является силовым, рычаг 28 - направляющим. Для возможности поворота на угол 180° рычаги имеют конструкцию, позволяющую в крайнем положении совмещаться. Рычаг 28 вхо дит в рычаг 27. Силовой рычаг 27 несет направляющую 29, ось которой параллельна горизонтальным, осям рычагов 27 и 28 горизонтального перемещения каретки 30, закрепленной на оси 31. Каретка 30 перемещается гид роцилиндром 32, один Конец которого закреплен на направляющей 29, другой - на каретке 30. Каретка 30 сна жена втулками 33, по: которым траверса 34 на штангах 35 перемещается вертикально с помощью телескопического цилиндра 36. Наличие втулки 33, имеющей возможность перемещения относительно каретки 30 в крайних положениях, позволяет вписать машину в габарит подвижного состава, так как максимально сокращает вертикальньШ габаритные размеры штанг 35, получив при этом максимально возможное количество рядов шпал по высоте, улоткенных в контейнер, ираверсы 34 снабжены захватами 37 и 38 для шпал. Захваты 37 для шпал установлены на траверсе с возможностью поворота приводом 39 вокруг горизонтальнь1х осей, размещены на расстоянии, соответствующем длине шпс1л, и соединены между собой посредством синхронизатора 40. Захваты 38 для шпал установлены с возможностью поворота приводом 41, размещены на расстоянии, соответствующем ширине шпалы, и соединены синхронизатором 42. Машина для смены шпсш работает следующим образом. Перед началом работы мгшшна для смены шпал загружается контейнером 43 с новыми шпалами. Механизмом 21 передачи шпал новая шпала подается на ложемент 14 механизма 12 подачи шпал (фиг. 3). Механизм 12 подачи шпал-поворачивается на угол 90, подготовив тем саглым шпалу для захвата ее захватом 10 механизма 6 смены шпал (фиг. 2 и 5). . Машина передвигается и останавливается таким образом, чтобы захват 11 находился в зоне шпалы, подлежащей извлечению, и затем механизм смены шпал приводом 4 точно устанавливается над данной шпалой. Выдвижные йтанги 8 и 9 и закрепленные на них захваты 10 и 11 опускаются на дефектную шпалу, находящуюся в пути, и на новую, установленную на ложемент 14, и закрываются. Одновременно механизм 44 подъема пути вывешивает рельсошпальную решетку на заданную величину. Телескопические стрелы 7 выдвигаю-тся и одновременно удаляют дефектную шпалу из железнодорожного пути и берут новую из ложемента 14. Телескопические штанги 8 и 9 эдвиг.аются и механизм 6 смены шпал по направляющим 3 приводом 4 перемещается вдоль машины, пока захваты с новой шпалой не остановятся над зоной удаленной шпалы, затем те|лескопические штанги вьадвигаются. Телескопические стрелы складываются, одновременно новая шпала устанавливается в путь, а.дефектная шпала укладывается на ложемент 15. .. После открытия захватов 10 и 11 и складывания телескопических штанг механизм подачи шпал поворачивается на угол 90°и ложемент 15 раздвигается. Механизм передачи шпал забирает шпалу из ложемента 15 и J клaдывает ее в контейнер 43, в это же время другой механизм передачи шпал укладывает новую шпалу в ложемент 14 причем механизмы передачи шпал установлены один параллельно другому.

Механизм передачи шпал захватом 37 подает новые шпалы из контейнеров для постановки в путь. Шпалы в кон- . тейнере уложены в несколько рядов по три шпалы в ряд. Механизм передачи шпал приводом 23 отводится в верхнее положение/ траверса 34 телескопическим гидроцилиндром поднимается в верхнее положение. В зависимости от того, в каком ряду по горизонтали лежит.шпала, каретка 3 по оси 31 перемещается в направляющей 29 гидроцилиндром 32 и занимает соответствующее место. Далее срабатывает телескопический гидроцилиндр 36 и траверса 34 с захватами 37 опускается и занимает определенное положение относительно шпалы. Приводом 39 через синхронизатор 40 захваты 37 для шпал поворачиваются вокруг горизонтальной оси и захватывают шпалу по торцам. Наличие синхронизатора позволяет центрировать шпалу относительно траверсы по ее длине. Далее траверса

34гидроцилиндром поднимается в верхнее положение. Наличие втулки 33 позволяет уменьшить верхний габарит машины на длину .втулки/ выступакяцей

над кареткой в верхнем крайнем положении.

Необходимое горизонтальное положвние траверсы 34, а значит и шпалы гарантируется положением каретки 30. Они всегда параллельны за счет штаиг

35и втулок 33. Положение каретки 3JO соответствует положению направляющей 29, так как осЬ 31, накоторой закреплена каретка 30 имеет только одно положение относительно направляющей. Таким образом, для обеспечения горизонтального положения шпалы при

ее перемещении необходимо, чтобы направляющая 29 на всей траектории имела одно и то же положение. Это дсэстигается параллелограммной системой ,-состоя1цей из рычагов 27 и 2Ь, направляю щей 29 и горизонтальных осей 25, на которых закреплены рычаги,при этом ось направлякнцей обязательно должна бьггь параллельна горизонтальным осям

Система рычагов 27 и 28 с кареткой 30 и траверсой 34, которая удерживает своими захватами шпалу, поворачивается приводом 26 в сторону ложементов и занимает положение, когда поперечные оси траверсы и ложемента 14 совмещаются. Далее каретка 30 гид роцилиндром 32 устанавливается над ложементом и траверса опускается. Захваты разжимаются и шпала оказывается в ложементе. Траверса 34 цилиндром 36 поднимается в верхнее положение и приводом 26 механизм передачи шпал поворачива(ется в начальное поло жениё. Когда верхние ряды шпал из контейнера выбраны, механизм передачи шпал в начальном положении дополнительно опускается вниз приводом 23 Механизм передачи шпал с захватом 38 подает извлеченные шпалы из лох семента 15 в контейнер. Захваты 38 с синхронизатором 40 центрируют шпалу по ее ширине. Механизм передачи шпал, подающий извлеченную шпалу в контейнер, работает аналогично, только работа производится в обратной последовательности.

Наличие в машине для смены шпал механизмов передачи шпал позволяет передавать шпалу из контейнера непосредственно в ложемент, крепление механизма подачи шпал на механизме смены шпал исключает лишнюю операцию совмещения лак&ыеи-га и механизма смены шпал в рабочем цикле, что позволяет увеличить прсжзводительность в 1,5 раза.

Наличие в ложементе фиксаторов и дополнительных подцержйвгиощих опор позволяет предотвратить возможность выпадания шпалы из ложемента во времл его поворота и гарантировать возможность попадания дефектной шпалы в пак&лент после подъема поддерживающего захвата, т.е. повысить надежность машины в работе.

(i

t5

.6

Фи&7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для смены шпал | 1979 |

|

SU901379A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-01-07—Публикация

1982-04-06—Подача