оправки. При дополнительном нагреве свободный конец оболочки размягчает ся так, что когда подается давление он приваривается к кромке пластины. Так завершается образование корпуса контейнера. Во время изготовления.слоистый материал навивается вокруг оправки формующего инструмента, причем лист подается к инструменту в основном тангенциальноj после чего передний край листа механически удерживается против поверхности гильзы формующего инструмента и ийструмент поворачивается приблизительно на 360. Ме ханическое удерживающее устройство расположено на формующем инструменте, имеет ф.орму небольшого штифта, который расположен аксиально-по от,ношению к инструменту и имеет возможность перемещаться -между двумя положениями (открытое положение - . на некотором расстоянии от поверхности гильзы; закрытое цоложение в контакте с поверхн.остью гильзы) . Передний край листа вводится в пространство между гильзой инструмента и удерживающим штифтом, занимает открытое положение, после чего штифт перемещается в закрытое положение так, что конец листа плот удерживается. Для выполнения послед ющей заварки концов навитого листа необходимо, чтобы лист перед фиксацией его переднего края был продвин вперед в такое положение, чтобы фик сирующий штифт захватил определенну часть листа, чтобы образовывался свободный конец, достаточно большой для возможности образования продоль ного соединения после окончания навивки. После зажима между зажимным штифтом и поверхностью гильзы свободный конец распространяется тангенциально по отношению к поверхности гильзы формирующего устройстна. Когда лист после поворота форму щего инструмента навиваетря вокруг инструмента, свободный конец листа препятствует контакту заднего края листа с поверхностью гильзы формующего инстурмента с того момента, ка задний конец доходит до упора против передней кромки листа, расположенного на расстоянии от поверхност листа. После нагревания двух концов они сдавливаются вместе для образО вания соединения внахлест под дейст вием тепла, излишек материала появляется благодаря неудовлетворительному контакту листа с поверхностью гильзы, что вызывает увеличение диаметра оболочки после заваривания, а это отрицательно сказывается на дальнейших операциях. Описанный недостаток увеличивает ся, когда оболочка изготавливается из жесткого и толстого материала, например волокнистого материала из полистирола, включающего центральный слой пенистого полистирола, который является довольно толстым и покрыт с обеих сторон тонким гомогенным слоем. Попытки устранить эти недостатки были сконцентрированы на проектировании удерживающего штифта и поверхности гильзы формующего инструмента, соединенного с удерживающим штифтом, с целью поиска механических средств для получения свободных концов, чтобы они точно принимали форму гильзы. Однако эти условия не принесли большого успеха. Наиболее близким к изобретению является устройство для изготовления изделий из листового термопластического материала, содержащее нагреватель, выполненный в виде полого корпуса с размещенным внутри него нагревательным элементом, снабженного последовательно расположенными насадками для предварительного и окончательного нагрева материала нагретым воздухом. Соединяемый материал последовательно нагревается предвари- . тельно до температуры размягчения, а затем окончательно - до температуры сварки данного материала C2j. Данное устройство обеспечивает качественное соединение плоских листов материала, но с помощью такого устройства невозможно изгото-вить полые изделия типа обблочек из материала, дающего усадку при нагревании, . . Целью изобретения является повышение качества .изделий и расширение технологических возможностей устройства за счет обеспечения изготовления изделий типа оболочек. Цель достигается тем, что согласно способу изготовления оболочек из листового термопластического материала, дающего усадку при нагревании, путем соединения места стыка сваркой, перед намоткой заготовку, со стороны, обращенной к оправке, подвергают нагреву по длине до температуры размягчения материала, причем начальный участок заготовки дополнительно нагревают до. температуры, превышающей температуру усадки материала. ... Устройство, содержащее нагреватель, выполненный в виде полого корпуса с размещенным внутри него нагревательным элементом, снабженного последовательно расположенными насадками для предварительного и окончательного нагревов материала нагретым воздухом, снабжено оправкой, установленной за насадкой окончательного

нагрева в направлении подачи материала.

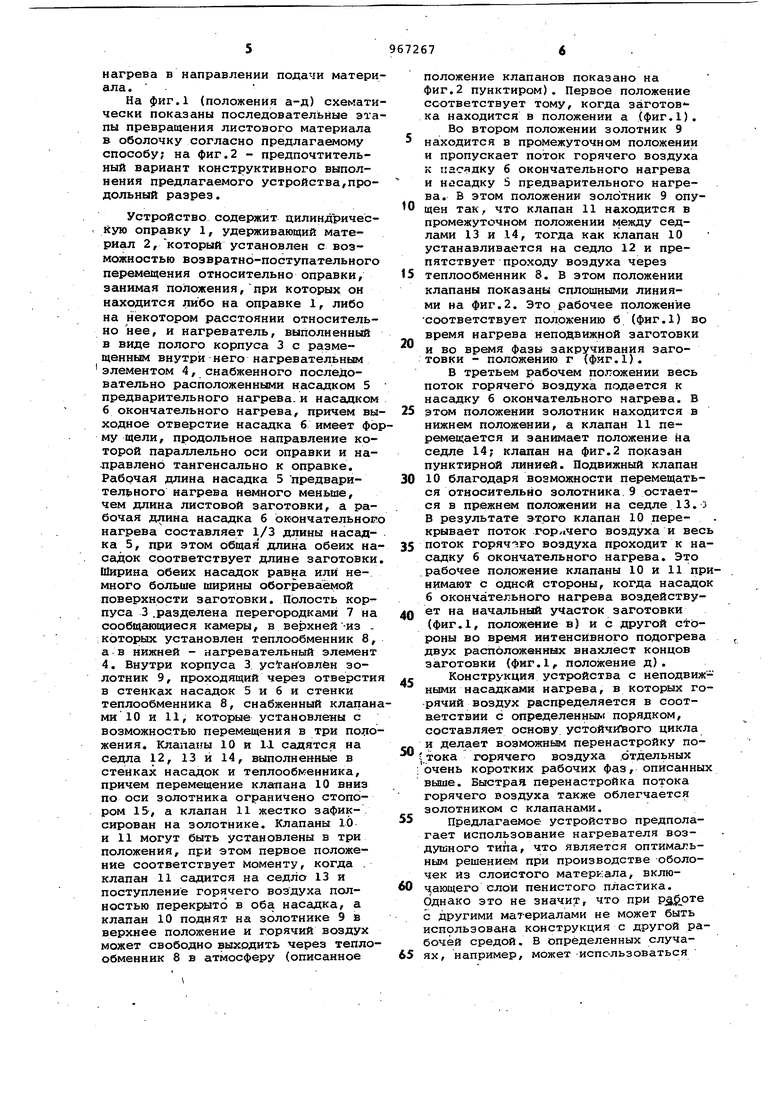

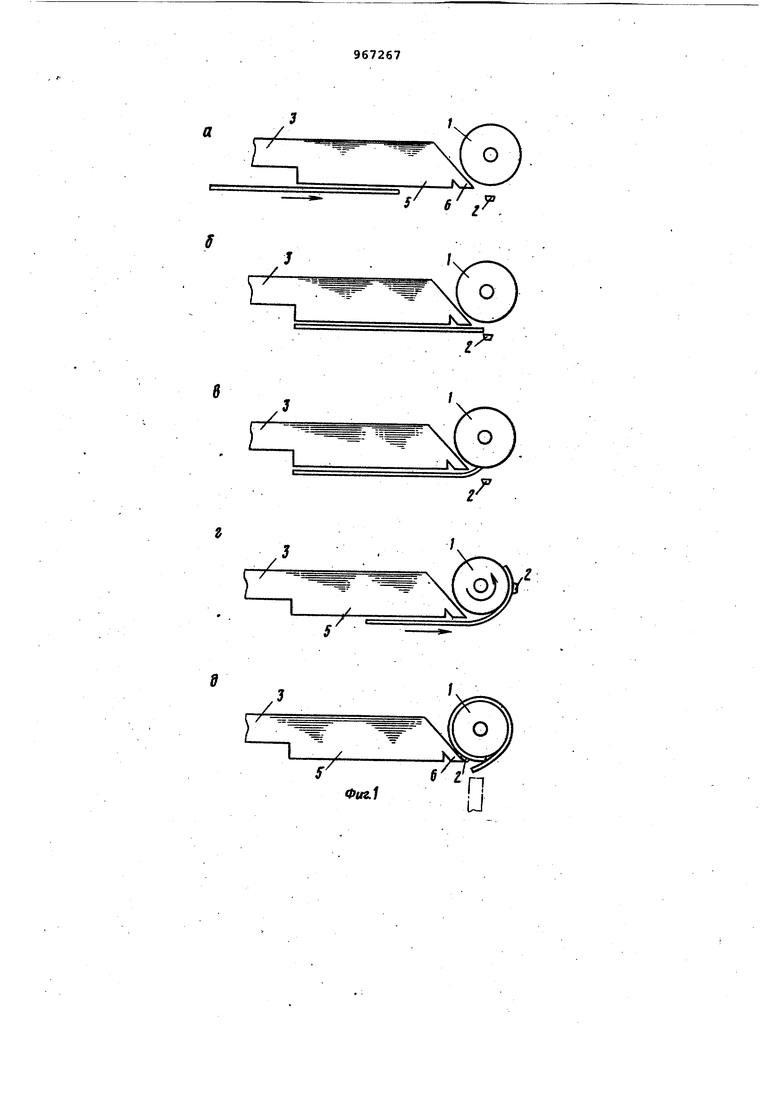

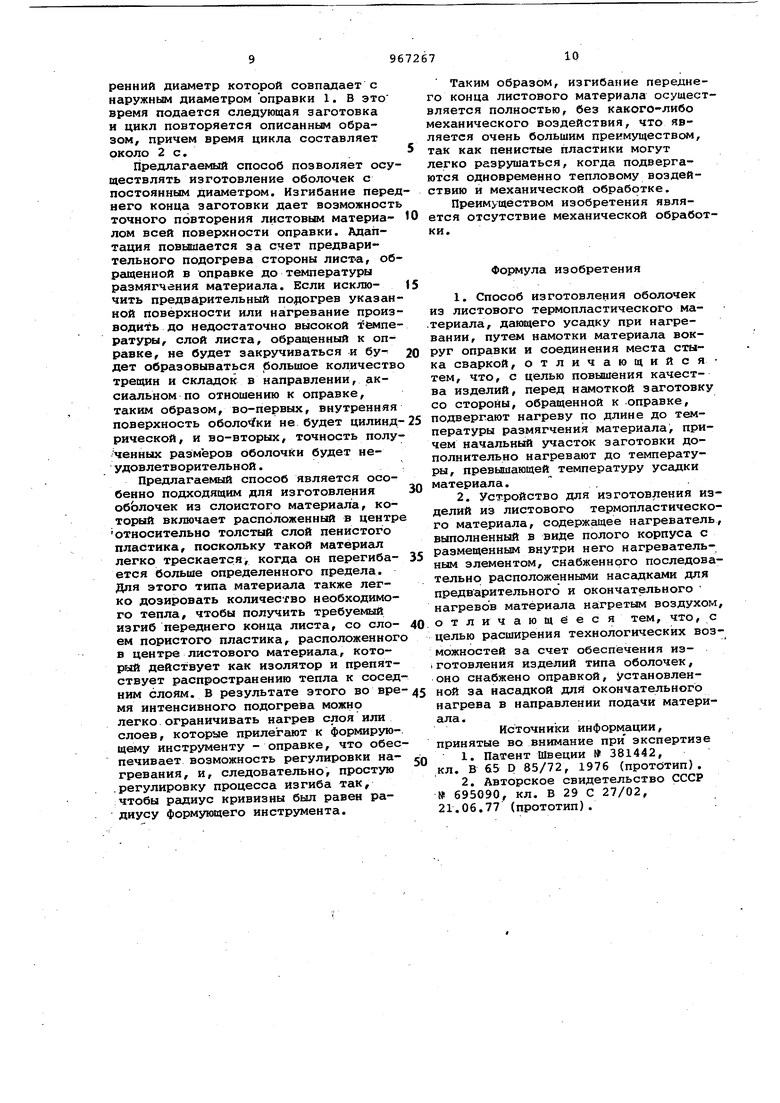

На фиг.1 (положения а-д) схематически показаны последовательные этапы превращения листового материала в оболочку согласно предлагаемому способу; на фиг.2 - предпочтительный вариант конструктивного выполнения предлагаемого устройства,продольный разрез.

Устройство содержит цилиндрическую оправку 1, удерживающий материал 2, который установлен с возможностью возвратно-поступательного перемещения относительно оправки, занимая положения, при которых он находится либо на оправке 1, либо на некотором расстоянии относительно нее, и нагреватель, выполненный в виде полого корпуса 3 с размещенным внутри него нагревательным элементом 4, снабженного последовательно расположенными насадком 5 предварительного нагрева, и насадком 6 окончательного нагрева, причем выходное отверстие насадка б имеет фому щели, продольное направление которой параллельно оси оправки и на-правлено тангенсально к оправке. Рабочая длина насадка 5 предварительного нагрева немного меньше, чем длина листовой заготовки, а рабочая длина насадка б окончательног нагрева составляет 1/3 длины насадка 5, при этом общая длина обеих насадок соответствует длине заготовки Ширина обеих насадок равна или немного больше ширины обогреваемой поверхности заготовки. Полость корпуса 3 .разделена перегородками 7 на сообщающиеся камеры, в верхней-из . которых установлен теплообменник 8, а в нижней - нагревательный элемент 4. Внутри корпуса 3 ус ановлён золотник 9, проходящий через отверсти в стенках насадок 5 и 6 и стенки теплообменника 8, снабженный клапанми 10 и 11, которые установлены с возможностью перемещения в три положения. Клапаны 10 и 1-1 садятся на седла 12, 13 и 14, выполненные в стенках насадок и теплообменника, причем перемещение клапана 10 вниз по оси золотника ограничено стопором IS, а клапан 11 жестко зафик-. сирован на золотнике. Клапаны 10. и 11 могут быть установлены в три положения, при этом первое положение соответствует моменту, когда . клапан 11 садится на седло 13 и поступление горячего воздуха полностью перекрыто в оба насадка, а клапан 10 поднят на золотнике 9 в верхнее положение и горячий воздух может свободно выходить через теплообменник 8 в атмосферу (описанное

положение клапанов показано на фиг.2 пунктиром). Первое положение соответствует тому, когда заготов-ка находится в положении а (фиг.1).

Во втором положении золотник 9 находится в промежуточном положении и пропускает поток горячего воздуха к насядку б окончательного нагрева и носадку 5 предварительного нагрева. В этом положении золотник 9 опу0щен так, что клапан 11 находится в промежуточном положении между седлами 13 и 14, тогда как клапан 10 устанавливается на седло 12 и препятствует проходу воздуха через

5 теплообменник 8. В этом положении клапаны показаны сплошными линиями на фиг.2. Это рабочее положение соответствует положению б (фиг.1) во время нагрева неподвижной заготовки

0

и во время фазы закручивания заготовки - положению г (фиг.1).

В третьем рабочем положении весь поток горячего воздуха подзется к насадку б окончательного нагрева. В

5 этом положении золотник находится в нижнем положении, а клапан 11 перемещается и занимает положение на седле 14; клапан на фиг.2 показан пунктирной линией. Подвижный клапан

0 10 благодаря возможности перемещаться относительно золотника.9 остается в прежнем положении на седле 13.о В результате этого клапан 10 перекрывает поток горючего воздуха и весь поток горячего воздуха проходит к на5садку б окончательного нагрева. Это рабочее положение клапаны 10 и 11 принимают с одной стороны, когда насадок б окончательного нагрева воздействует на начальный участок заготовки

0 (фиг.1, положение в) и с другой стороны во время интенсивного подогрева двух расположенных внахлест концов заготовки (фиг.1, положение д).

Конструкция устройства с неподвиж5ными насадками нагрева, в которых горячий воздух распределяется в соответствии с определенным порядком, составляет основу устойчивого цикла и делает возможным перенастройку по0; тока горячего воздуха отдельных ;Ьчень коротких рабочих фаз, описанных выше. Быстрая перенастройка потока горячего воздуха также облегчается золотником с клапанами.

5

Предлагаемое устройство предполагает использование нагревателя воздушного типа, что является оптимеьгьным решением при производстве -оболочек из слоистого материала, вклю0чающего слои пенистого пластика. Однако это не значит, что при Р,оте с другими материалами не может быть исп9льзована конструкция с другой рабочей средой. В определенных случаях, например, может -использоваться

5

нагреватель с использованием инфрагт красного излучения.

В зависимости от того, является ли слоистый материал сикянетричным или нет, или содержит слои различных пластиковых материалов или в зависймости от других факторов предварительному подогреву может подвергаться весь лист, т.е. нагреваются обе стороны ллста, что легко может быть осуществлено в соответствии с изобретением, для чего горячий-воздух,,направленный в насадок предварительного нагрев.а, поступает также и на противоположную сторону листа.

Изготовление, оболочки из термопла тического, дающего усадку при нагревании материала согласно данному способу и с помощью предлагаемого устройства .осуществляется следующим образом,Листовая заготовка подается тангенциально по отношению к оправке 1 Листовой, материал имеет длину, которая позволяет образовывать достаточноширокую часть соединения внахлест после навивки листа вокруг опраки Направление подачи листа показано на фиг.1 (положение а стрелкой) . показанном положении оправка стационарна, удерживающий 2 находится на некотором расстоянии от. оправки 1 и оба не.садка 5 и 6 нагревателя не работают.

Положение б показывает момент в процессе образования оболочки, когда листовая заготовка находится против нагревателя. Оправка 1 неподвижна и удерживающий штифт 2 находится в открытом положении. Горячий воздух поступает из нагревателя и распределяется ме;жду насадками 5 и б так, что лист подогревается вдоль всей его длины со стороны, прилегающей к нагревателю, которая совпадает со стороной, обращенной к оправке. Еели листовой материал имеет структуру с относительно толстым (приблизительно 1 мм) центральным слоем пенополистирола, который покрытс двух сторон тонкими (0,1-0,2 мм) слоями гомогенного полистирола, он нагревается до тех пор, пока гомогенный слой не достигает температуры 100-110 С, которая ниже температуры размягчения материала.

Положение в соответствует положению б полностью- за исключением подачи горячего воздуха. Нагревание всей длины листа прерывается, т,е, клапан 11 перекрывает седло 14 и все количество горячего воздуха подается к листовому материалу через насадок 6 окончательного интенсивного нагрева. Когда лист останавливается в положении, показанном на фиг.1 (положение в), воздух прогревает начальный участок заготовйи до температуры, превышающей температуру, при которой происходит усадка. Эта температура достигает 120-130 С,что вызывает усадку тойстороны листа, котррая направлена к насадку сопла и лист изгибается в направлении к,оправке 1, Когда нагревание продолжается достаточно долго, передний участок листа преобретает радиус искривления, совпадающий с радиусом цилиндрической оправки 1, интенсивный-, нагрев прекращается и горячий воздух снова распространяется между узлами предварительного нагрева и окончательного нагрева так/ как это осуществлялось на этапе, показс1нном в положении б.(фиг,1). В это время возобновляется подача начального участка заготовки и изогнутый конец продвигается между штифтом 2 и удерживается в таком положении, когда свободный конец заготовки заходит за штифт вдоль оправка 1, ,

В положении г показана заготовка при продолжении подачи горячего воздуха через насадок 5 предварительного нагрева и насадок б окончательного нагрева, когда он начинает закручиваться вокруг оправки 1, которая, в свою очередь, начинает вращаться в направлении стрелки. Когда листовой материал во время закручивания проходит нагреватель, происходит ; дальнейшее увеличение температуры . стороны листа, обращенной к нагревателю до температуры размягчения материала, примерно 110-120 0, что облегчает придание листу формы оболочки и делает возможным точное повторение поверхности оправки 1,

В положении д, когда оправка 1 после окончания закручивания заготовки снова останавливается, задний конец заготовки нахлестывается на передн.ий конец и располагается против прижимного устройства, показанного пунктирными линиями. Снова начинается подача горячего воздуха и весь воздушный поток сейчас проходит в насадок, б окончательного уз.ла нагрева, который благодаря его расположению направляет горячий воздух в карман, образованный между передним и задним краями заготовки, В результате этот го материал поверхностей заготовки, направленных навстречу друг к другу, нагревается до температуры, превышающей температуру плавления, приблизительно 150-160 С. Когда материал достигает этой температуры, действует прижимное устройство и сжимает вместе два конца заготовки так, что материал образует оболочку, внутренний диаметр которой совпадает с наружным диаметром оправки 1. В это время подается следующая заготовка и цнкл повторяется описанным образом, причем время цикла составляет около 2с,

Предлагаемый способ позволяет осуществлять изготовление оболочек с постоянным диаметром. Изгибание переднего конца заготовки дает возможность точного повторения листовым матерналом всей поверхности оправки. Адаптация повьашается за счет предварительного подогрева стороны листа, обращенной в оправке до температуры размягчения материала. Если исключить предварительный подогрев указанной поверхности или нагревание производить до недостаточно высокой температуры, слой листа, обращенный к оправке, не будет закручиваться -и будет образовываться большое количество трещин и складок в направлении, аксиальном по отношению к оправке, таким образом, во-первых, внутренняя поверхность оболо« ки не будет цилиндрической, и во-вторых, точность полученных размеров оболочки будет неудовлетворительной .

Предлагаемый способ является особенно подходящим для изготовления оболочек из слоистого материала, который включает расположеннЕ й в центре относительно толстый слой пенистого пластика, поскольку такой материал легко трескается, когда он перегибается больше определенного предела. Для этого типа материала также легко дозировать количество необходимого тепла, чтобы получить требуемый изгиб переднего конца листа, со елоем пористого пластика, расположенного в центре листового материеша, который действует как изолятор и препятствует распространению тепла к соседним слоям. В результате этого во время интенсивного подогрева можно легко ограничивать нагрев слоя или слоев, которые прилегают к формирую-, щему инструменту - оправке, что обеспечивает возможность регулировки нагревания, и, следовательно, простую .регулировку процесса изгиба так, :чтобы рещиус кривизны был равен радиусу формующего инструмента.

Таким образом, изгибание переднего конца листового материала осуществляется полностью, без какого-либо механического воздействия, что является очень большим преимуществом, так как пенистые пластики могут легко разрушаться, когда подвергаются одновременно тепловому воздействию и механической обработке.

Преимуществом изобретения является отсутствие механической обработки.

Формула изобретения

1.Способ изготовления оболочек из листового термопластического материала, дающего усадку при нагревании, путем намотки материала вокруг оправки и соединения места стыка сваркой, отличающийсятем, что, с целью повышения качества изделий, перед намоткой заготовку со стороны, обращенной к оправке, подвергают нагреву по длине до температуры размягчения материала, причем начальный участок заготовки дополнительно нагревают до температуры, превышающей температуру усгщки материала.

2.Устройство для изготовления изделий из листового термопластического материала, содержащее нагреватель выполненный в виде полого корпуса с размещенным внутри него нагревательным элементом, снабженного последовательно расположенными насадками для предварительного и окончательного нагревов материала на гретым воздухом отличающееся тем, что, с целью расширения технологических возможностей за счет обеспечения изготовления изделий типа оболочек, оно снабжено оправкой, установленной за насадкой для окончательного нагрева в направлении подачи материала .

Источники информации, принятые во внимание при экспертизе

1.Патент Швеции № 381442,

кл. В 65 Р 85/72, 1976 (протбтип).

2.Авторское свидетельство СССР 695090, кл. В 29 С 27/02, 21.06.77 (прототип).

а/

/ ,

/

-7

Авторы

Даты

1982-10-15—Публикация

1978-12-22—Подача