Предметом изобретения является калибрующий механиз1М для сортировки по максимальному наружному диаметру цилиндрических и иных деталей, имеющих местное расширение, осуществляемой по методу свободного прохода детали через калибровочное отверстие соответствующего диаметра.

Целью изобретения является автоматизация процесса и повышение качества калибровки сортируемых деталей, что достигается выполнением механизма из двух вращающихся в противоположных направлениях и расположенных рядом (параллельно) в горизонтальной плоскости цилиндрических винтов, имеющих нарезку полукруглого профиля. Радиус профиля постепенно изменяется по длине винтов, благодаря чему образуется ряд калибровочных отверстий постепенно увеличивающегося размера, через которые сортируемые детали, автоматически продвигаемые винтами от меньшего отверстия к большему, выпадают в соответствующие отделения приемника под действием собственного веса. При этом для автоматической подачи деталей с места их обработки в промежуток между винтами при механизме предусмотрено соответствующее направляющее приспособление.

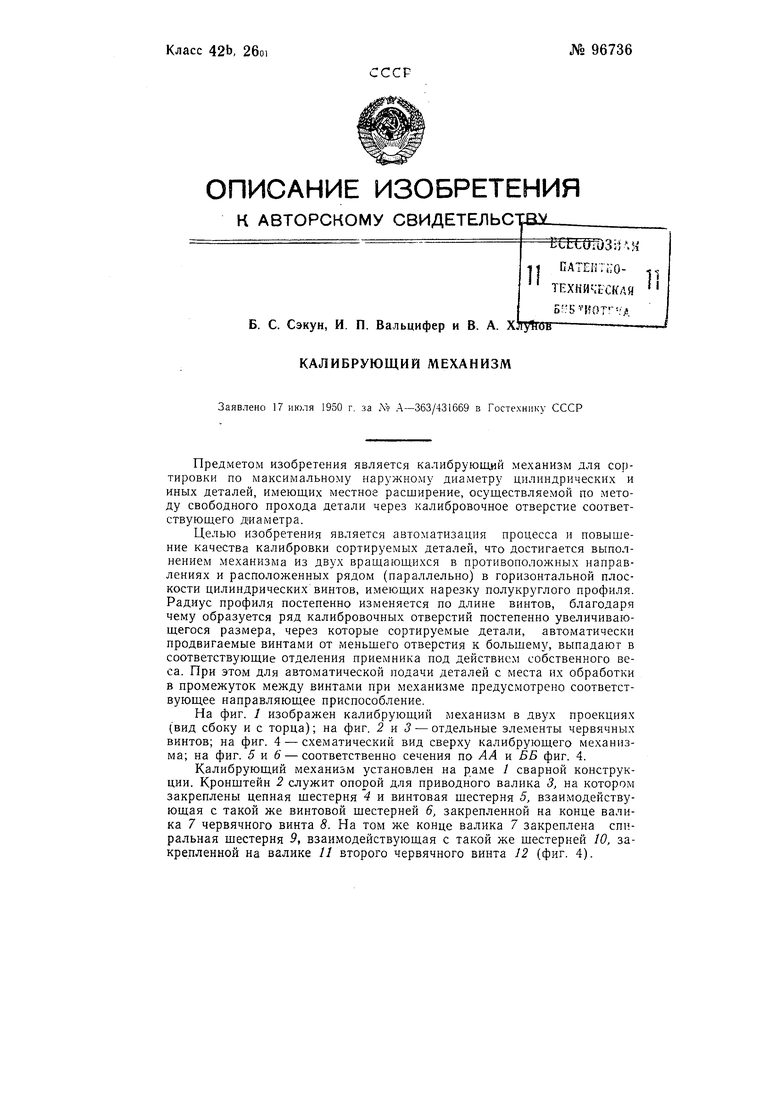

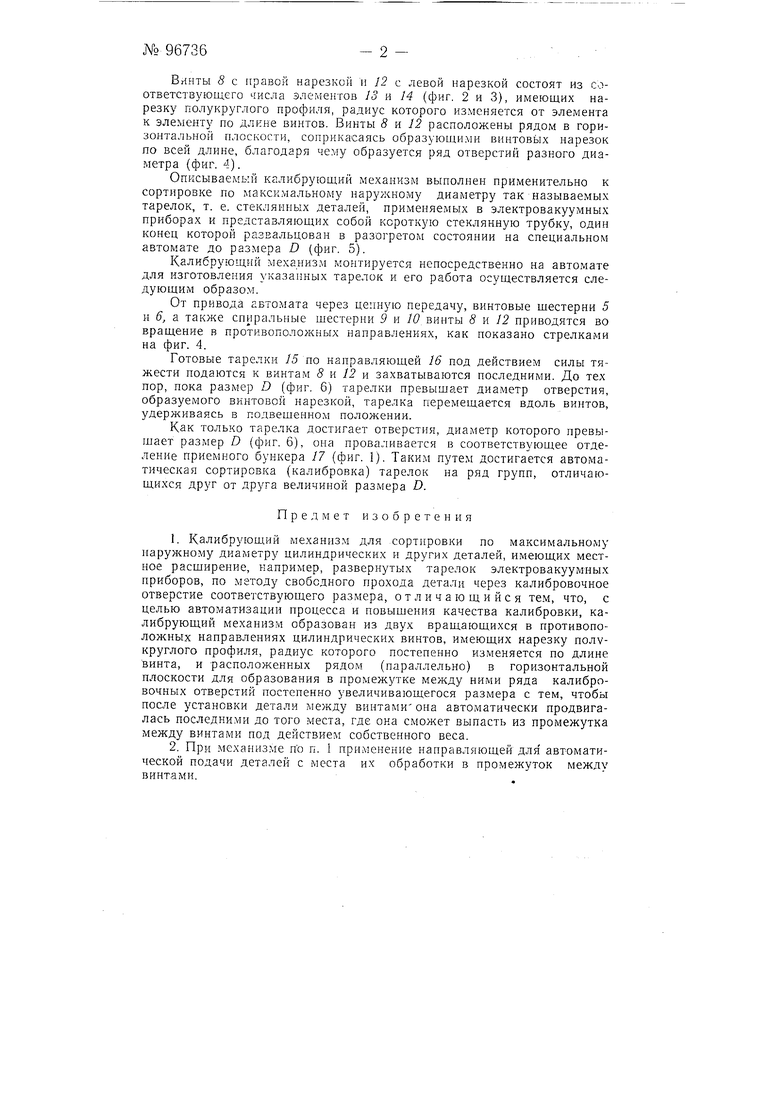

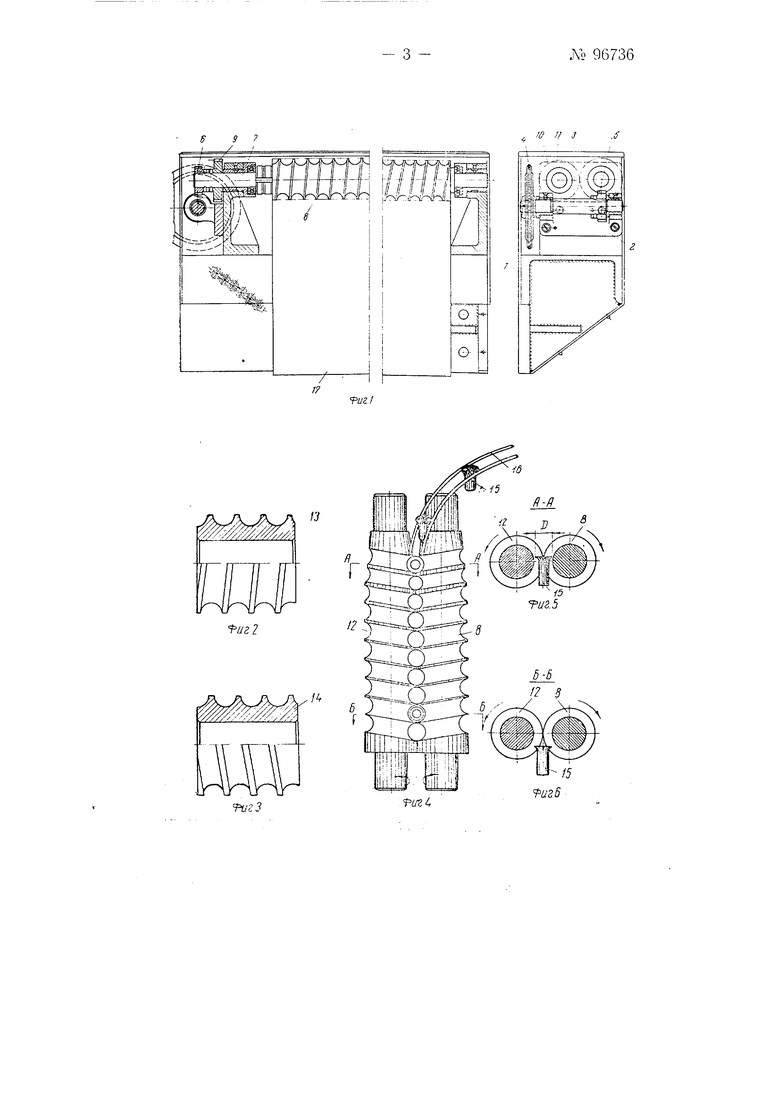

На фиг. / изображен калибрующий механизм в двух проекциях (вид сбоку и с торца); на фиг. 2 и 3 - отдельные элементы червячных винтов; на фиг. 4 - схематический вид сверху калибрующего механизма; на фиг. 5 и 6 - соответственно сечения по АА и ББ фиг. 4.

Калибрующий механизм установлен на раме / сварной конструкции. Кронштейн 2 служит опорой для приводного валика 3, на котором закреплены цепная щестерня 4 и винтовая шестерня 5, взаимодействующая с такой же винтовой шестерней 6, закрепленной на конце валика 7 червячного винта 8. На том же конце валика 7 закреплена cniральная шестерня 9, взаимодействующая с такой же шестерней 10, закрепленной на валике 11 второго червячного винта 12 (фиг. 4).

№ 96736- 2 -,.

Винты 8 с правой нарезкой н 12 с левой нарезкой состоят из соответствующего числа элементов 13 и 14 (фиг. 2 и 3), имеющих нарезку полукруглого профиля, радиус которого изменяется от элемента к элементу по длине винтов. Винты 8 н 12 расположены рядом в горизонтальной плоскости, соприкасаясь образующими винтовых нарезок по всей длине, благодаря чему образуется ряд отверстий разного диаметра (фиг. 4).

Описываемый калибрующий механизм выполнен применительно к сортировке по максимальному наружному диаметру так называемых тарелок, т. е. стеклянных деталей, применяемых в электровакуумных приборах и представляющих собой короткую стеклянную трубку, один конец которой развальцован в разогретом состоянии на специальном автомате до размера D (фиг. 5).

Калибрующий механиз.м монтируется непосредственно на автомате для изготовления указанных тарелок и его работа осуществляется следующим образом.

От привода автомата через цепную передачу, винтовые щестерни 5 и 6, а также спиральные щестерни 9 и 10 винты 8 н 12 приводятся во вращение в противоположных направлениях, как показано стрелками на фиг. 4.

Готовые тарелки 15 по направляющей 16 под действием силы тяжести подаются к винтам 8 и 12 н захватываются последними. До тех пор, пока размер D (фиг. 6) тарелки превыща.ет диаметр отверстия, образуемого винтовой нарезкой, тарелка перемещается вдоль винтов, удерживаясь в подвешенном положении.

Как только тарелка достигает отверстия, диаметр которого превышает размер D (фиг. 6), она проваливается в соответствующее отделение приемного бункера 17 (фиг. 1). Таким путем достигается автоматическая сортировка (калибровка) тарелок на ряд групп, отличающихся друг от друга величиной размера D.

Предмет изобретения

1.КалибруЕощий механнзм для сортировки по максимальному наружному диаметру цилиндрических и других деталей, имеющих местное расщнрение, например, развернутых тарелок электровакуумных приборов, по методу свободного прохода детали через калибровочное отверстие соответствующего размера, отличающийся тем, что, с целью автоматизации процесса и повыщения качества калибровки, калибрующий механизм образован из двух вращающихся в противоположных направлениях цилиндрических винтов, имеющих нарезку полукруглого профиля, радиус которого постепенно изменяется по длине винта, и расположенных рядом (параллельно) в горизонтальной плоскости для образования в промежутке между ними ряда калибровочных отверстий постепенно увеличивающегося размера с тем, чтобы после установки детали между винтамиона автоматически продвигалась последними до того места, где она сможет выпасть из промежутка между винтами под действием собственного веса.

2.При механизме по п. 1 применение направляющей для автоматической подачи деталей с места их обработки в промежуток между винтами.

9 7

/ // 3

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТ ДЛЯ КОНТРОЛЯ И СОРТИРОВКИ ДЕТАЛЕЙ | 1973 |

|

SU388315A1 |

| Станок для холодного изгибания труб | 1935 |

|

SU49750A1 |

| Устройство для сортировки дискообразных деталей | 1984 |

|

SU1266576A1 |

| Устройство для сортировки сферических изделий по диаметру | 1988 |

|

SU1572719A1 |

| Делительная машина | 1958 |

|

SU118618A1 |

| АВТОМАТ ДЛЯ ИЗМЕРЕНИЯ И СОРТИРОВКИ ДЕТАЛЕЙ | 1938 |

|

SU57760A1 |

| Устройство для формования баранок | 1952 |

|

SU98189A1 |

| МАШИНА ДЛЯ СОРТИРОВКИ ПЛОДОВ ПО РАЗМЕРАМ | 1966 |

|

SU187441A1 |

| УСТРОЙСТВО ДЛЯ СОРТИРОВКИ ШАРИКОВ | 1971 |

|

SU290159A1 |

| Станок для изгибания заготовок из листового металла в дугу переменного сечения и разной кривизны по длине | 1938 |

|

SU55582A1 |

/5

игб

Авторы

Даты

1954-01-01—Публикация

1950-07-17—Подача