1

Изобретение относится к технологическому оборудованию для ироизводства электровакуумных приборов, в частности к оборудованию для сборки цифровых индикаторов, в качестве изоляторов между цифрами-катодами которых используют керамические изоляторы, имеющие, форму шайб с центральным отверстием. Эти изоляторы имеют толщину 0,8±0,1. Для обеспечения сборки индикатора изоляторы подбираются по толщине так, чтобы разность высот в каждой паре изоляторов, отделяющей один катод индикатора от другого, была не более 0,05 мм. Это достигается рассортировкой изоляторов по толщине на групиы.

Известные устройства для сортировки деталей тина щайб но высоте производят измерения электромеханическим устройством с последующей сортировкой либо обеспечивают нрохождение сортируемых деталей через носледовательно увеличивающиеся по размеру калибры.

Недостатком электромеханических свойств является малая нроизводительность и конструктивная сложность. Использование калибров для контроля и сортировки керамических изоляторов цифровых индикаторов не представляется возможным из-за заклинивания изоляторов в калибрах.

Целью изобретения является обеспечение контроля и сортировки керамических изоляторов по высоте и диаметру центрального отверстия с большой производительностью и надежностью. Это достигается за счет того, что устройство для рассортировки и отбраковки

деталей выполнено в виде ненрерывно вращающейся вокруг вертикальной оси карусели с гнездами для сортируемых деталей, над которой в соответствии с количеством групп рассортировки установлены вращающиеся от

центра карусели калибровочные ролики с горизонтальными осями, которые образуют для сброса деталей угол 12-15° с вектором скорости детали, причем ролики снабжены продольными зубьями с мелким щагом, рабочие

.поверхности которых проходят через центр вращения роликов.

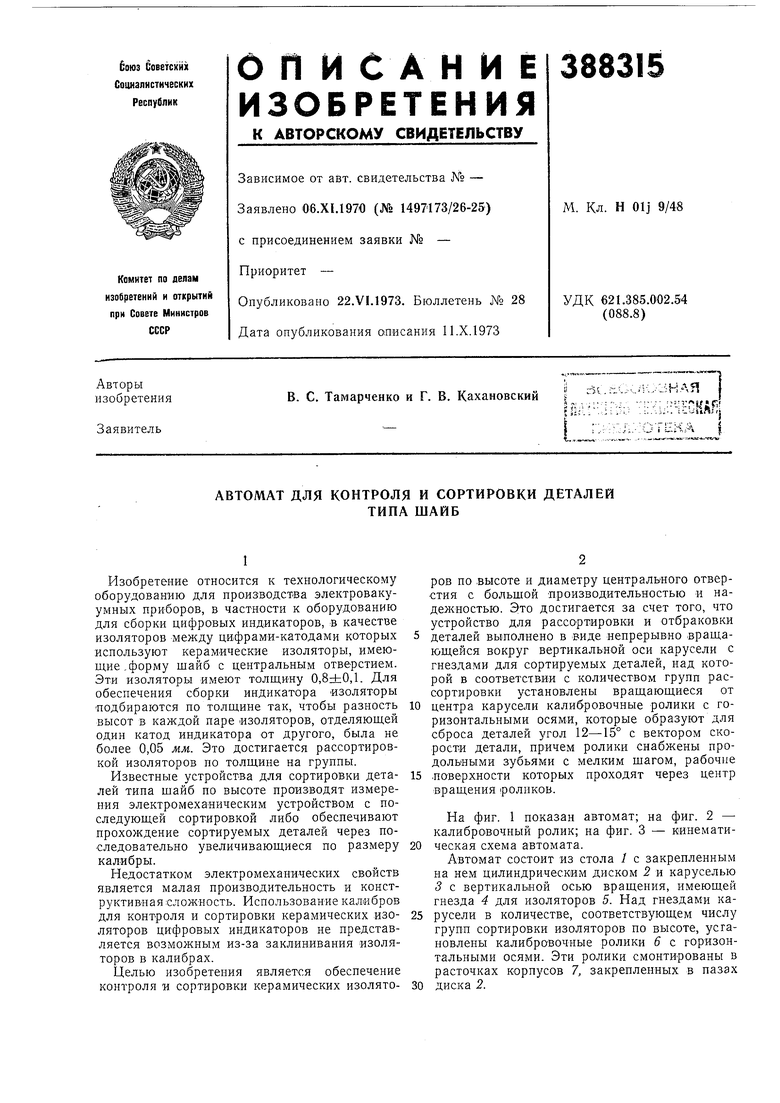

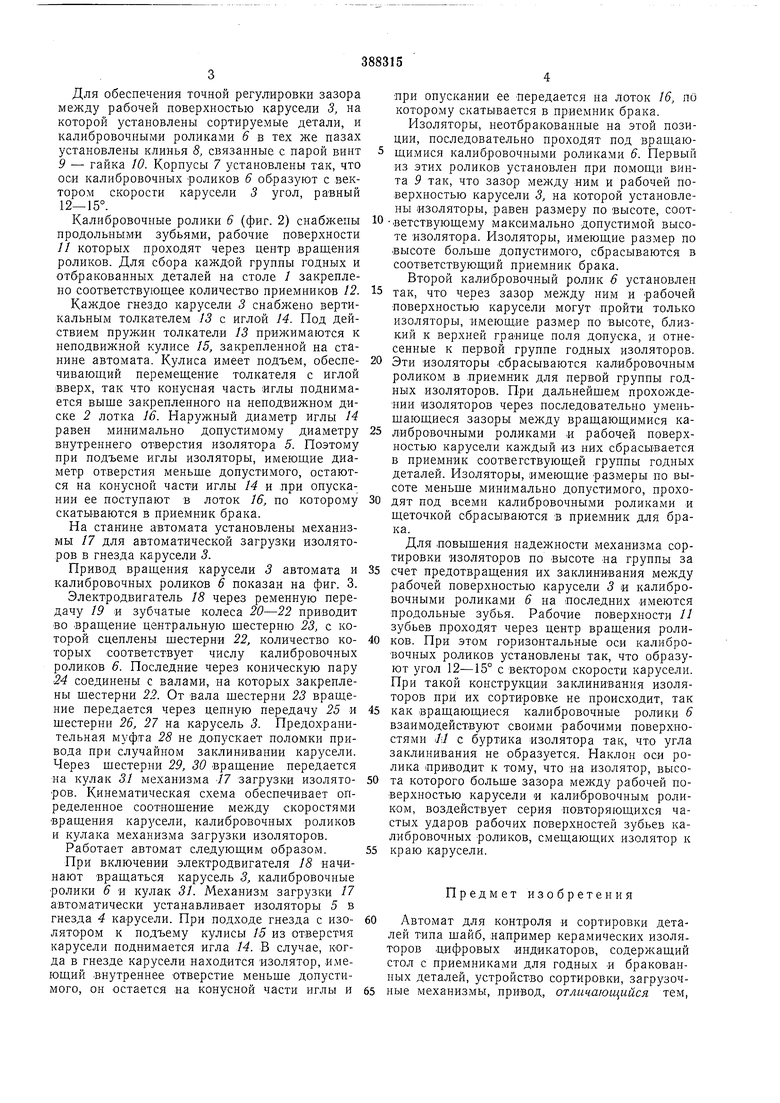

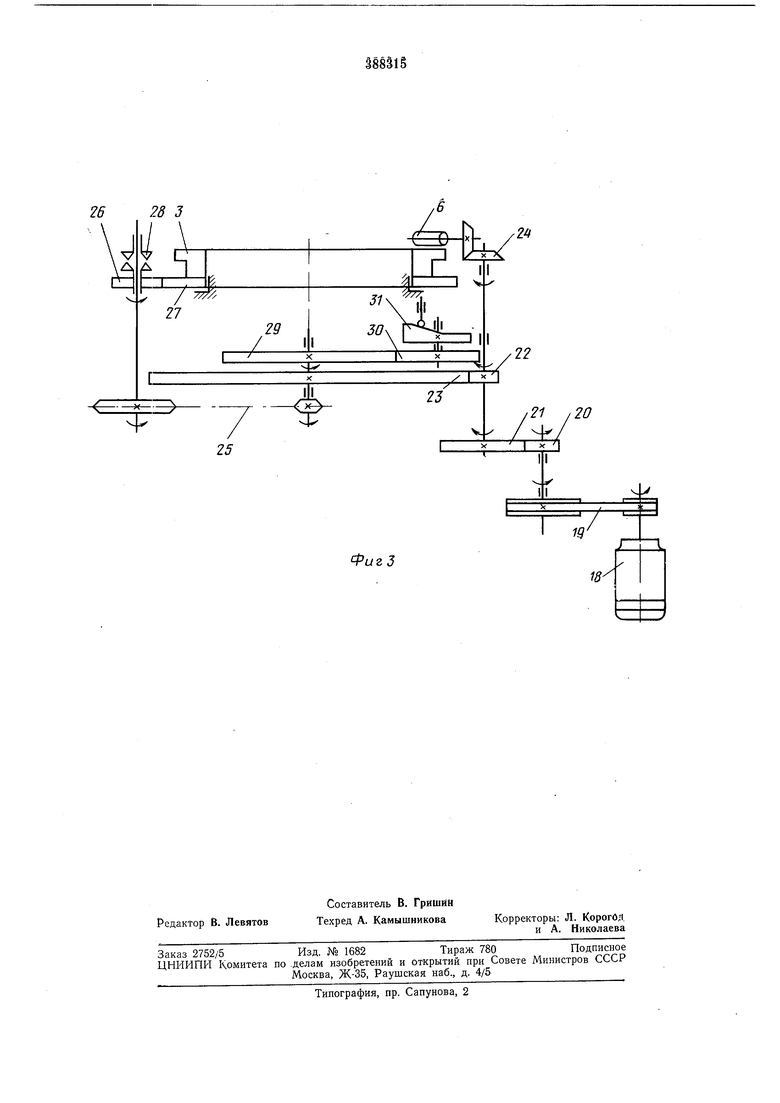

На фиг. 1 показан автомат; на фиг. 2 - калибровочный ролик; на фиг. 3 - кинематическая схема автомата.

Автомат состоит из стола / с закрепленным на нем цилиндрическим диском 2 и каруселью 3 с вертикальной осью вращения, имеющей гнезда 4 для изоляторов 5. Над гнездами карусели в количестве, соответствующем числу групп сортировки изоляторов по высоте, установлены калибровочные ролики 6 с горизонтальными осями. Эти ролики смонтированы в расточках корпусов 7, закрепленных в пазах

диска 2.

Для обеспечения точной регулировки зазора между рабочей поверхностью карусели 3, на которой установлены сортируемые детали, и калибровочными роликами 6 в тех же пазах установлены клинья 8, связанные с парой винт 9 - гайка 10. Корпусы 7 установлены так, что оси калибровочных роликов 6 образуют с вектором скорости карусели 5 угол, равный 12-15°.

Калибровочные ролики 6 (фиг. 2) снабжепы продольными зубьями, рабочие поверхности 11 которых проходят через центр вращения роликов. Для сбора каждой группы годных и отбракованных деталей на столе / закреплено соответствующее количество приемников 12.

Каждое гнездо карусели 3 снабжено вертикальным толкателем 13 с иглой 14. Под действием пружин толкатели 13 прижимаются к неподвижной кулисе /5, закрепленной иа станине автомата. Кулиса имеет подъем, обеспечивающий перемещение толкателя с иглой вверх, так что конусная часть иглы поднимается выще закрепленного на неподвижном диске 2 лотка 16. Наружный диаметр иглы 14 равен минимально допустимому диаметру внутреннего отверстия изолятора 5. Поэтому при подъеме иглы изоляторы, имеющие диаметр отверстия меньше допустимого, остаются на конусной части иглы 14 и лри опускании ее поступают в лоток 16, по которому скатываются в приемник брака.

На станине автомата установлены механизмы 17 для автоматической загрузки изоляторов в гнезда карусели 3.

Привод вращения карусели 3 автомата и калибровочных роликов 6 показан на фиг. 3.

Электродвигатель 18 через ременную передачу 19 и зубчатые колеса 20-22 приводит во вращение центральную щестерню 23, с которой сцеплены щестерни 22, количество которых соответствует числу калибровочных роликов 6. Последние через коническую пару 24 соединены с валами, на которых закреплены щестерни 22. От вала щестерни 23 вращение передается через цепную передачу 25 и щестерни 26, 27 на карусель 3. Предохранительная муфта 28 не допускает поломки привода при случайном заклинивании карусели. Через щестерни 29, 30 вращение передается на кулак 31 механизма 77 загрузки изоляторов. Кинематическая схема обеспечивает определенное соотношение между скоростями вращения карзсели, калибровочных роликов и кулака механизма загрузки изоляторов.

Работает автомат следующим образом.

При включении электродвигателя 18 начинают вращаться карусель 3, калибровочные ролики 6 и кулак 31. Механизм загрузки 17 автоматически устанавливает изоляторы 5 в гнезда 4 карусели. При подходе гнезда с изолятором к подъему кулисы 15 из отверстия карусели поднимается игла 14. В случае, когда в гнезде карусели находится изолятор, имеющий внутреннее отверстие меньще допустимого, он остается на конусной части иглы и

при опускании ее передается на Лоток 16, по которому скатывается в приемник брака.

Изоляторы, неотбракованные на этой позиции, последовательно проходят под вращающимися калибровочными роликами 6. Первый из этих роликов установлен при помощи винта 9 так, что зазор между ним и рабочей поверхностью карусели 3, на которой установлены изоляторы, равеи размеру по высоте, соответствующему максимально допустимой высоте изолятора. Изоляторы, имеющие размер по высоте больще допустимого, сбрасываются в соответствующий приемник брака.

Второй калибровочный ролик 6 установлен

так, что через зазор между ним и рабочей поверхностью карусели могут пройти только изоляторы, имеющие размер по высоте, близкий к верхней границе поля допуска, и отнесенные к первой группе годных изоляторов.

Эти изоляторы .сбрасываются калибровочным роликом в приемник для первой группы годных изоляторов. При дальнейшем прохождении изоляторов через последовательно уменьщающиеся зазоры между вращающимися калибровочными роликами и рабочей поверхностью карусели каждый из них сбрасывается в приемник соответствующей группы годных деталей. Изоляторы, имеющие размеры по высоте меньше минимально допустимого, проходят под всеми калибровочными роликами и щеточкой сбрасываются в приемник для брака.

Для повыщения надежности механизма сортировки изоляторов по высоте на группы за

счет предотвращения их заклинивания между рабочей поверхностью карусели 3 и калибровочными роликами 6 на последних имеются продольные зубья. Рабочие поверхности 11 зубьев проходят через центр вращения роликов. При этом горизонтальные оси калибровочных роликов установлены так, что образуют угол 12-15° с вектором скорости карусели. При такой конструкции заклинивания изоляторов при их сортировке не происходит, так

как вращающиеся калибровочные ролики 6 взаимодействуют своими рабочими поверхностями /:/ с буртика изолятора так, что угла заклинивания не образуется. Наклон оси ролика приводит к тому, что на изолятор, высота которого больще зазора между рабочей поверхностью карусели и калибровочным роликом, воздействует серия повторяющихся частых ударов рабочих поверхностей зубьев калибровочных роликов, смещающих изолятор к

краю карусели.

Предмет изобретения

Автомат для контроля и сортировки деталей типа щайб, например керамических изоляторов .цифровых индикаторов, содержащий стол с приемниками для годных и бракованных деталей, устройство сортировки, загрузочные механизмы, привод, отличающийся тем,

Что, с целью повышения производительности и надежности сортировки, устройство сортировки выполнено в виде непрерывно вращающейся вокруг вертикальной оси карусели с гнездами для сортируемых деталей, над которыми в количестве, равном числу групп сортировки, установлены вращающиеся ролики, повернутые на угол 12-15° относительно касательной к карусели, причем ролики снабжены продольными зубьями, рабочие поверхности которых проходят через ось вращения роликов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Контрольно-сортирующий автомат для плоских деталей типа шайб | 1983 |

|

SU1087205A1 |

| Устройство для сортировки дискообразных деталей | 1984 |

|

SU1266576A1 |

| Автомат для сортировки изделий типа колец по диаметру отверстия | 1987 |

|

SU1459742A1 |

| АВТОМАТ ДЛЯ СОРТИРОВКИ ГНЕЗД ШТЕПСЕЛЬНЫХРАЗЪЕМОВ | 1972 |

|

SU327950A1 |

| АВТОМАТ ДЛЯ КОНТРОЛЯ И СОРТИРОВКИ по ЛИНЕЙНЫМ | 1971 |

|

SU315900A1 |

| Автомат с электроконтактными датчиками для контроля линейных величин деталей, например клапанов двигателей внутреннего сгорания | 1961 |

|

SU148247A1 |

| Калибрующий механизм | 1950 |

|

SU96736A1 |

| Автомат для контроля и сортировки изделий цилиндрической формы | 1985 |

|

SU1359006A1 |

| АВТОМАТ ДЛЯ ИЗМЕРЕНИЯ И СОРТИРОВКИ ДЕТАЛЕЙ | 1938 |

|

SU57760A1 |

| Автомат для контроля и сортировки гнезд штепсельных разъемов | 1989 |

|

SU1743654A1 |

Фиг 2

Фиг

Авторы

Даты

1973-01-01—Публикация