В авиационном производстве в очень многих деталях самолета, как, например, обод крыла, концевая дуга, обод руля высоты и руля направления, обод элерона и стабилизатора, обода флетнеров и т. д., преобладают кривые обода с переменным сечением и переменными радиусами.

Также в авиационном производстве большое количество деталей, как, например, всевозможные шпангоуты, фюзеляжи крыла, ребер жесткости и т. д., и,меют постоянное сечение, по переменные радиусы. Изготовление всех этих деталей весьма трудоемко и мало поддается механизации.

Предлагаемый станок, после укрепления на нем заготовки, производит всю работу совершенно автоматически. Заготовка укрепляется на ободе враш,аемой от привода формы и подвергается действию инструментов, укрепленных в обжимном устройстве, радиально расположенном относительно формы и связанном с нею пальцами, входяш,ими в замкнутые кольцевые канавки на ее торцах.

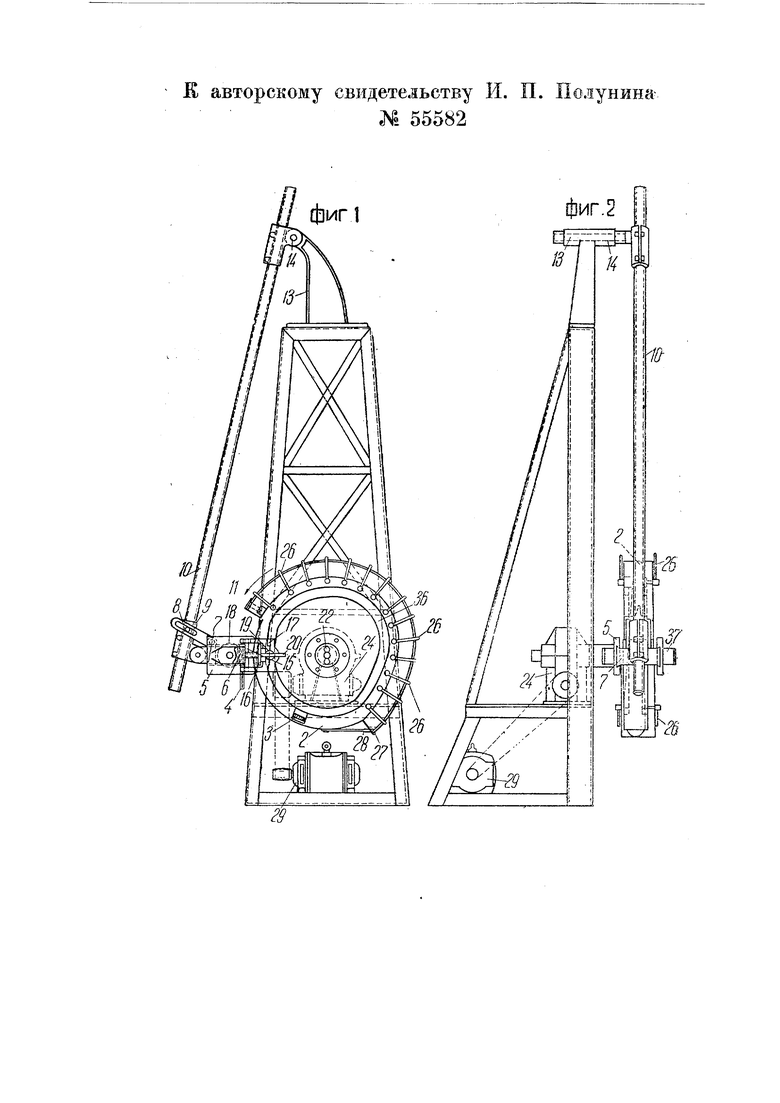

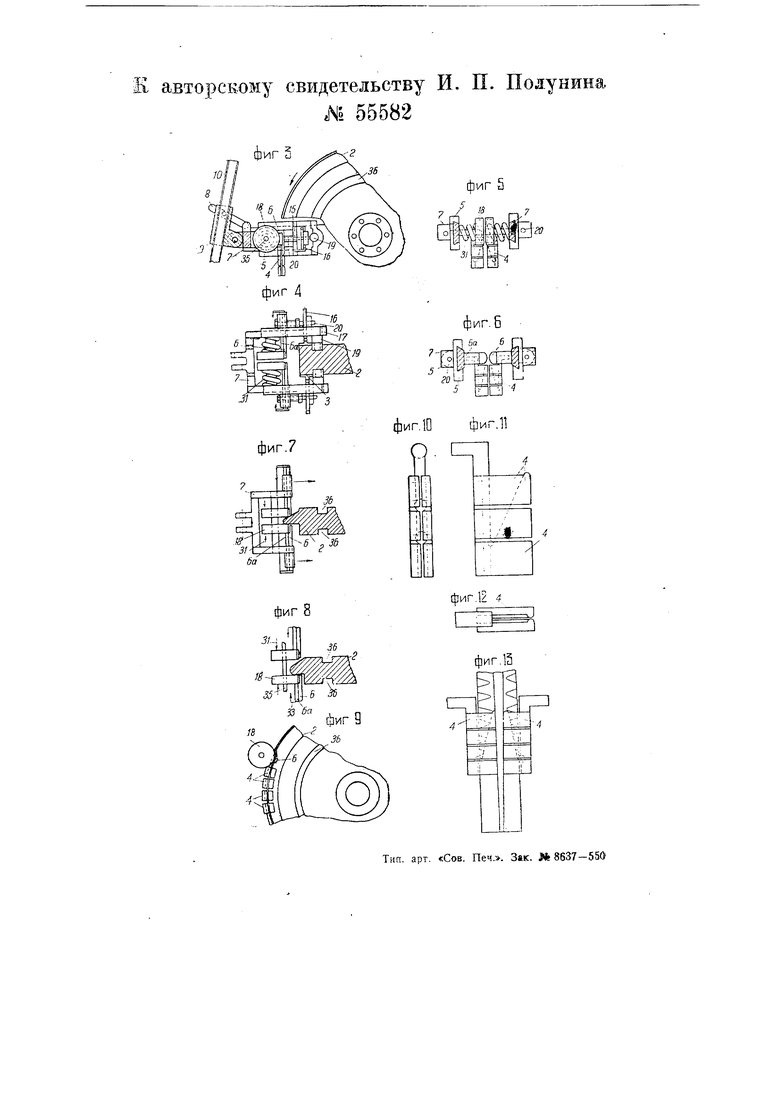

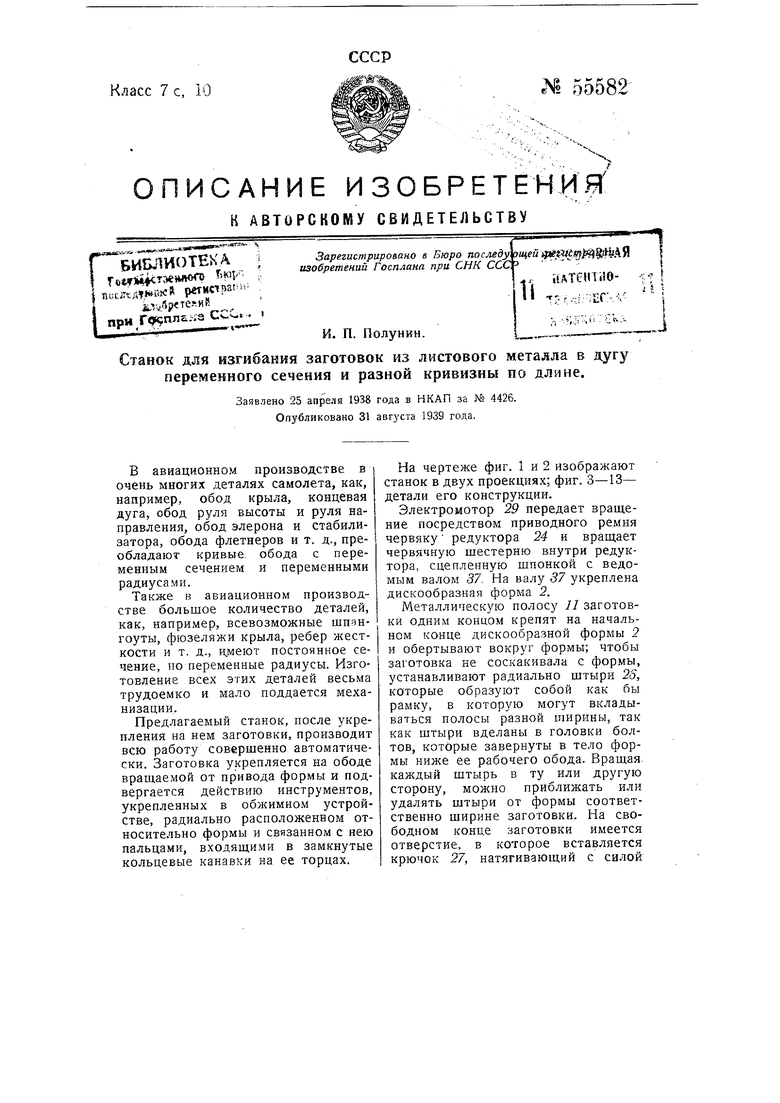

На чертеже фиг. 1 и 2 изображают станок в двух проекциях; фиг. 3-13- детали его конструкции.

Электромотор 29 передает вращение посредством приводного ремня червяку редуктора 24 и вращает червячную шестерню внутри редуктора, сцепленную шпонкой с ведомым валом 37. На валу 37 укреплена дискообразная форма 2.

Металлическую полосу П заготовки одним концом крепят на начальном конце дискообразной формы 2 и обертывают вокруг формы; чтобы заготовка не соскакивала с формы, устанавливают радиально штыри 25, которые образуют собой как бы рамку, в которую могут вкладываться полосы разной ширины, так как штыри вделаны в головки болтов, которые завернуты в тело формы ниже ее рабочего обода. Вращая, каждый штырь в ту или другую сторону, можно приближать или удалять штыри от формы соответственно ширине заготовки. На свободном конце заготовки имеется отверстие, в которое вставляется крючок 27, натягивающий с силой

заготовку на форме посредством амортизатора 28. На торцах формы имеются кольцевые канавки 3S, в которые вставлены роликами пальцы J9 кареток 5, которые таким образом соединены жестко с формой, т. е. отойти в радиальном и боковом направлениях не могут. В каретках 5 может свободно ходить по направляющим вилкообразный ползун 7. Последний имеет выступы, в которых предусмотрены окна для поддерживающих заготовку плашек 6а и 6, а. также перпендикулярные к этим окнам отверстия для укрепления головок винтов 20 подачи. Выступы выходят соответственно из кареток 5, так как последние имеют продольные отверстия для выступов. Поэтому ползун 7 может перемещаться в каретках 5. На концах кареток 5 возле пальцев 19 также имеются выступы, в которые вставлены своими ступицами шестерни 16, а примерно посредине кареток установлены разводные гайки 15. Следовательно, вилкообразный ползун 7 соединен винтами 20 с гайками 15, укрепленными на каретках 5. Когда разводные гайки 15 с обеих сторон соединены, т. е. нитки их введены в нитки винтов 20, то вилкообразный ползун 7 может перемещаться по каретке в направлении к патрону только при вращении шестерен 16, укрепленных на винтах 20 посредством скользящих щпонок.

Шестерни 16 при работе станка вращаются от формы 2, на которой на обоих торцах укреплены зубчатые рейки 3, которые при вращении патрона своими зубцами входят в сцепление с зубцами щестерен 16 и, поворачивая их на некоторый угол, передают вращение винтам 20. Винты подтягивают вилкообразный ползун 7 в направлении к форме на определенную величину за каждый ее оборот.

Ползун 7 в своих выступах несет поддерживающие материал плашки 6, 6а, плашки 4 для посадки гофра, а также обжимные ролики 18 на эксцентриковом жестко укрепленном валике 35. В виду того, что форма 2 имеет переменный радиус.

ползун 7 и каретки 5 должны отходить от общего центра вращения, т. е. от рабочего вала 37, а потому ползун 7 подвешен концом на деталях 8, 9, 10, 14 и 13, укрепленных на станине /.

Заготовка, как указано выше, укрепляется на форме 2. Разведя гайки 15, отсоединяют ползун 7 с инструментом от кареток 5, соединенных пальцами 19 с формой 2, и за трубу 10 отодвигают ползун 7 настолько, чтобы ролики 18, укрепленные на валике 35, могли начать первоначальную закатку заготовки на форме, примерно, на глубину 5 мм.

Когда ролики 18 с ползуном 7 и поддерживающими плашками 6, 6а, в которых на шарнирах укреплены плашки 4 для посадки гофра, установлены на первоначальный обкат полосы глубиной 5 мм, то гайки /5 соединяются с винтами 20 подачи. Теперь ползун 7 со всем набором инструмента посредством винтов 20 и гаек 15 жестко связан с каретками 5, а значит и с формой 2, и не может отойти в радиальном направлении от центра вращения формы; следовательно, инструмент произведет обкатку заготовки на форме 2 в соответствии с формой канавок 36.

Ручкой 22 включают фрикцион и тем заставляют вращаться форму в направлении, указанном на фиг. 3 стрелкой. Придя во вращение, форма 2 начальным узким концом с закрепленной заготовкой упирается в фаски роликов /5, которые обжимают заготовку на первоначальную глубину, причем низ получающегося профиля ложится на поддерживающие плащки 6, удерживающие параллельность полей, не давая заготовке принять вид полного жолоба без полей.

Форма, имея переменное сечение, производит обжим материала роликами 18, все время их раздвигая до наибольшего сечения ее, пройдя которое вблизи конца рабочей части формы 2, ролики 18, плашки 6, 6а и 4 опять сходятся вместе на первоначальное расстояние под действием пружин 31. При вращении форма 2 своими рейками 3 зацепляет зубцы

шестерен 16, которые, вращая винты 20, пододвигают ползун 7 по кареткам 5 к форме на величину последующего обката, примерно, на 1-3 мм, в зависимости от количества зубцов рейки 3. Таким образом, с каждым оборотом формы 2 последовательно увеличивается глубина изготовляемого профиля.

При каждом обороте формы неизбежно появляется гофр на полях профиля. Для посадки гофра введены специальные плашки 4, представляющие собой пластинки со щелями, соединенные между собой щарнирами для того, чтобы они могли приблизительно принять радиус изогнутого профиля. Это облегчается тем, что поля профиля не имеют радиальной жесткости.

Уже при первом обкате заготовки роликами 18 поля, получившие гофр, попадают в щелеобразные плашки 4. Щель выполнена клинообразной и увеличивается по ширине, вследствие чего осаживание гофра происходит постепенно. Пройдя плашки 4, поле ярофиля уже не имеет гофра.

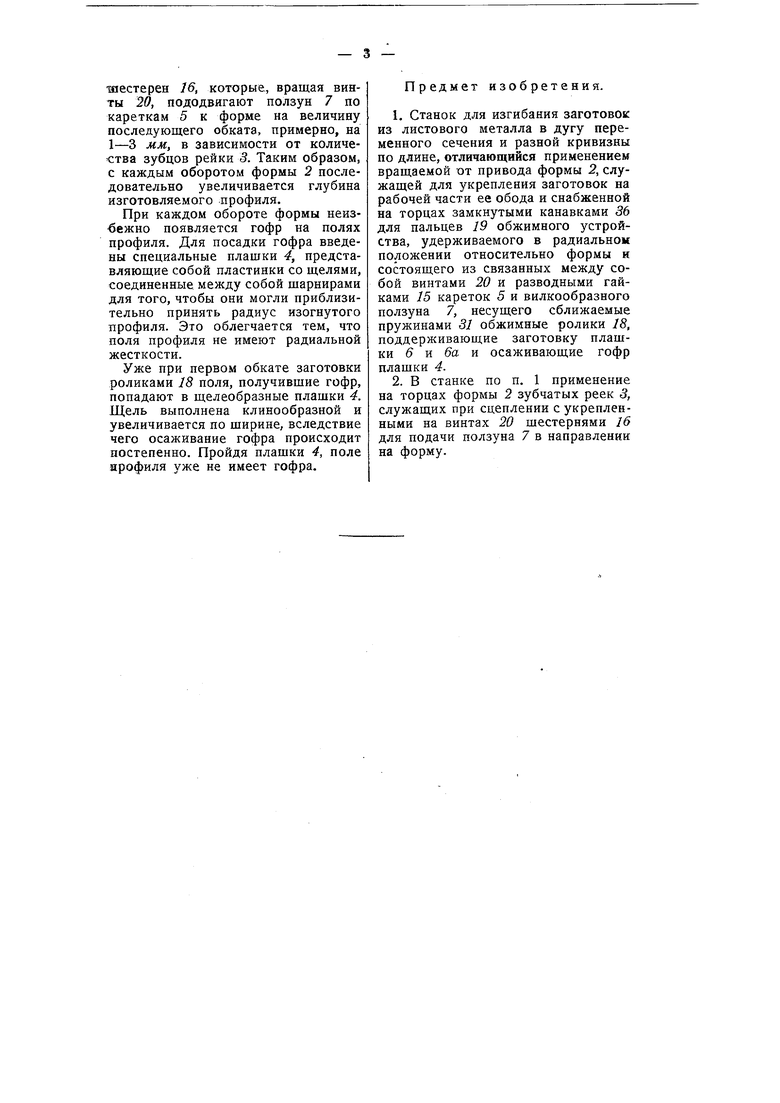

Предмет изобретения.

1.Станок для изгибания заготовок из листового металла в дугу переменного сечения и разной кривизны по длине, отличающийся применением вращаемой от привода формы 2, служащей для укрепления заготовок на рабочей части ее обода и снабженной на торцах замкнутыми канавками 56 для пальцев 19 обжимного устройства, удерживаемого в радиальном положении относительно формы и состоящего из связанных между собой винтами 20 и разводными гайками 15 кареток 5 и вилкообразного ползуна 7, несущего сближаемые пружинами 31 обжимные ролики 18, поддерживающие заготовку плашки 5 и 6а и осаживающие гофр плащки 4.

2.В станке по п. 1 применение на торцах формы 2 зубчатых реек 3, служащих при сцеплении с укрепленными на винтах 20 щестернями 16 для подачи ползуна 7 в направлении на форму.

к авторскому свидетельству И. П.

нина

№ 55582

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для изгибания металлических труб | 1936 |

|

SU54759A1 |

| Станок для изгибания труб | 1936 |

|

SU49752A1 |

| Способ для изготовления труб и пустотелых изделий, имеющих форму тел вращения, с цилиндрической или конической полостью и станок для его осуществления | 1931 |

|

SU127641A1 |

| Переменная храповая передача | 1932 |

|

SU34878A1 |

| Подающе-тянущий механизм непрерывного волочильного стана | 1984 |

|

SU1286311A1 |

| Копировальное приспособление к вертикальному станку для обточки ребер сырых фарфоровых изоляторов | 1960 |

|

SU132027A1 |

| Петлеобразователь | 1989 |

|

SU1738882A1 |

| Копировальное приспособление к вертикальному станку для обточки ребер сырых фарфоровых изоляторов | 1959 |

|

SU124267A1 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ РЕЗЬБОВОГО ПРОФИЛЯ | 2003 |

|

RU2244616C1 |

| Волочильный стан | 1980 |

|

SU935150A1 |

Авторы

Даты

1939-01-01—Публикация

1938-04-25—Подача