(5k) СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО АДСОРБЕНТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения углеродного адсорбента | 1980 |

|

SU1031900A1 |

| Способ получения пористых изделий на основе углерода | 1979 |

|

SU893964A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ИЗДЕЛИЯ | 1992 |

|

RU2026735C1 |

| СПОСОБ ОБРАБОТКИ ТИТАНСОДЕРЖАЩЕГО СЫРЬЯ | 2014 |

|

RU2660029C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ОКСИДОВ | 1994 |

|

RU2119454C1 |

| СПОСОБ ОБРАБОТКИ КАРБИДА МЕТАЛЛОИДА ИЛИ ИЗДЕЛИЙ ИЗ НЕГО ИЛИ КАРБИДА МЕТАЛЛА ИЛИ ИЗДЕЛИЙ ИЗ НЕГО | 1995 |

|

RU2089497C1 |

| СПОСОБ ПЕРЕРАБОТКИ КРЕМНИСТО-ТИТАНОВЫХ КОНЦЕНТРАТОВ | 2008 |

|

RU2382094C1 |

| Способ переработки цирконового концентрата | 1990 |

|

SU1754659A1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕТРАХЛОРСИЛАНА | 2010 |

|

RU2450969C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО УГЛЕРОДНОГО ИЗДЕЛИЯ И ПОРИСТОЕ УГЛЕРОДНОЕ ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 1997 |

|

RU2151737C1 |

1

Изобретение относится к способам получения углеродных адсорбентов и может быть использовано для извлечения целевых компонентов, очистки веществ от микропримесей, поглощения криогенных и благородных газов, а также в качестве основы для получения формованных адсорбентов.

Известно способы получения углеродных адсорбентов, которые основаны на обуглероживании карбонизации) и активации природных высокомолекулярных органических материалов нестабильного химического состава и нерегулярной структуры.

Поэтому полученные углеродные адсорбенты характеризуются полидисперсной пористостью, низкой механической прочностью, нестабильностью сорбционных свойств; развитие их адсорбционной емкости происходит за счет удаления части углерода в процессе активации. Выход продукта

составляет около 0% от массы исходного сырья или около 15-20% в пересчете на .массу углерода, процесс сопровождается потерей значительного количества летучих продуктов и загрязнением окружающей среды. Использование синтетических высокомолекулярных органических соединений /.позволяет получить более однородно,ф пористые углеродные адсорбенты, однако не ликвидирует остальные недостатки.

Известен способ получения углеродных адсорбентов с использованием ,5 |В качестве исходного сырья неорга|нических соединений углерода. Полуучение минерального активного угля проводят в замкнутой непроточной сис;теме чередованием стадий хлорирования карбида металлоида при температуре 1073-1873 К и удаления газообразных продуктов реакции при температуре выше 523 К Г ОНедостатками способа являются низкая адсорбционная емкость угля за счет неполноты хлорирования, многостадийность и длительность процесса, высокий расход хлора, необходимость проведения очистки продуктов ( минерального угля и хлорида металлоида от примеси хлора. Наиболее близким к изобретению по технической сущности и достигаемому результату является двухстадийный способ получения углеродного адсорбента путем пропускания избыточного количества хлора над зернами карбида металлоида при температуре 523-1+00 К 2 J. Однако углеродный адсЭрбент, полученный по указанному способу, обладает низкой по сравнению с теоретически возможной адсорбционной емкостью, низкой механической прочностью за счет образования дефектов углеродной структуры и значительног содержания необуглероженной. примеси карбида металлоида. Процесс проводя в две стадии при значительном избыт ке хлора по сравнению со стехиометрически необходимым количеством, . Проведение процесса обуглёрожива ния карбида металлоида в известных условиях, создающих местные перегре вы и затрудняющих отвод парообразно го продукта из зоны реакции, приводит к частичной перестройке углерод ных звеньев с образованием графитовых непористых структур, и в резуль тате к уменьшению адсорбционной емкости углеродного адсорбента и заметной усадке зерен продукта, сопровождающейся возникновением крупной пористости и уменьшающей их механическую прочность. Целью изобретения является повышение адсорбционной емкости и механической прочности, а также монопористости углеродного адсорбента, упрощение и удешевление процесса его получения за счет сокращения числа стадий и уменьшения расхода хлора, Поставленная цель достигается согласно способу получения углерод, ного адсорбента путем хлорирования карбидов металлоидов в проточном реакторе, снабженном газопроницаемы перегородками, пропуская хлор через фиксированный слой карбида металлоида с удельным расходом. 0,07 0,1 г/мин-см -. При этом процесс ведут до появления хлора за фиксированным слоем. Способ осуществляется следующим образом. В проточный реактор, снабженный газопроницаемыми перегородками, загружают карбид металлоида в виде зерен таким образом, чтобы слой был жестко зафиксирован перегородками. Реактор нагревают до 800-1 00 К и пропускают хлор, общий расход которого устанавливают в зависимости от диаметра реактора при соблюдении величины удельного расхода в интервале 0,07-0/1 г/минсм. Продолжительность подачи хлора зависит от установле.нного удельного расхода хлора, длины слоя зерен карбида металлоида и заданной степени обуглероживания. Завершение процесса обуглероживания. Завершение процесса обуглероживания определяют по проскоку газообразного хлора за слоем продукта.. По мере продвижения газообразного хлора по длине слоя зерен нагретого до указанной температуры карбида металлоида происходит снижение концентрации хлора за счет протекания реакции хлорирования карбида и нарастание концентрации парообразного продукта реакции (хлорида металлоида, который свободно удаляется из зоны реакции и конденсируется за слоем в охлаждаемый сборник в чистом виде. Проведение процесса указанным образом обеспечивает стабильность теплового режима экзотермической реакции хлорирования, так как улучшает отвод тепла с парообразнь1ми продуктами из зоны реакции. Вследствие этого исключается образование местных перегревов, что позволяет значительно повысить регулярность структуры получаемого углеродного адсорбента. Углеродный адсорбент, полученный по предлагаемому способу в отличие от извкстного продукта, характеризуется отсутствием графитовых структур, регулярной микропористостью и неизменностью размеров и формы зерен в процессе обуглероживания. Образование структуры адсорбента по предлагаемому способу в стабильных температурных и концентрационных условиях происходит путем удаления металлоида из кристаллической струк туры исходного карбида без изменения ориентации углеродных звеньев в объеме частицы, т.е. с образованием единой сквознопористой структуры Пример 1. 200 г карбида, кремния с размером зерен 0,,01 мм загружают в алундовую трубу диаметром 30 мм. Фиксацию слоя зерен карбида кремния обеспечивают газопроницаемыми перегородками из термостойкого, инертного к хлору материала. Трубку с образцом помещают в электро печь и нагревают до ШО К, затем пропускают хлор с лчёТтьной скоростью 0,08-0,09 г/мин-см в течение 20 ч. Хлорирование и нагрев прекращают при появлении хлора на выходе из трубки. Получают 62 г углеродного адсорбента и 830 г тетрахлорида кремния. П р и. м е р 2. 58 г карбида кремния с размером зерен 1-3 мм загружают в кварцевую трубу диа- метром 28 мм. С)1ой зеренфиксируют газопроницаемыми перегородками. Трубу поме1чают в электропечь и нагревают до 1000 К, затем пропускают хлор с удельной скоростью 0,07 г/мин.см в течение 9 ч. Получают 19 г углерод ного адсорбента и г тетрахлорида кремния. Пример. 3. 80 г карбида крем ния в виде зерен фракции 0,4-1 мм загружают в кварцевую трубу диаметро 28 мм. Слой зерен фиксируют газопро ницаемыми перегородками. Трубу негре вают в электропечи до 1400 К и затем подают хлор с удельной скоростью 0,1 г/мин см в течение 6 ч. Получают 25 г углеродного адсорбента и 335 г тетрахлорида кремния. .Пример 4. 62 г карбида бора в виде зерен фракции 2-3 мм загружаю в кварцевую трубу диаметром 28 мм. . Слой зерен фиксируют газопроницаемыми перегородками. Трубу нагревают в электропечи до 200 К, затем пропуску ют хлор с удельной скоростью

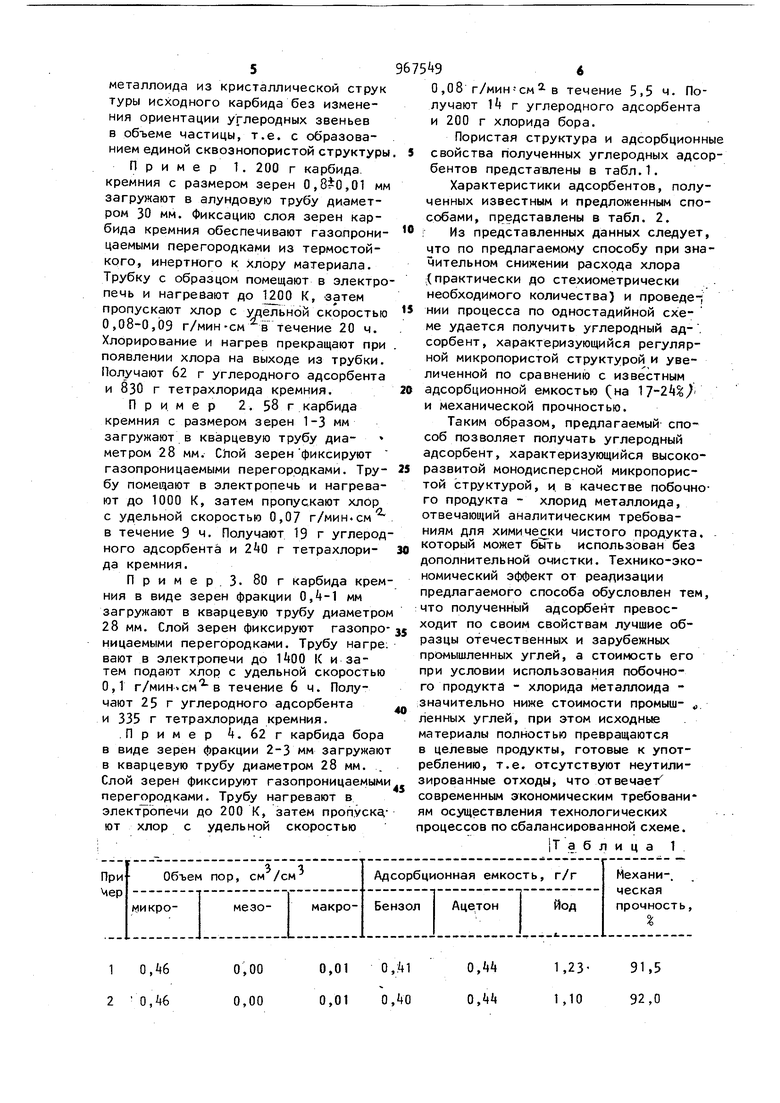

0,00 0,01 0,:41 0,44

10,46 0,00 0,01 0,40 0,44

2 О,46

91,5

1,23

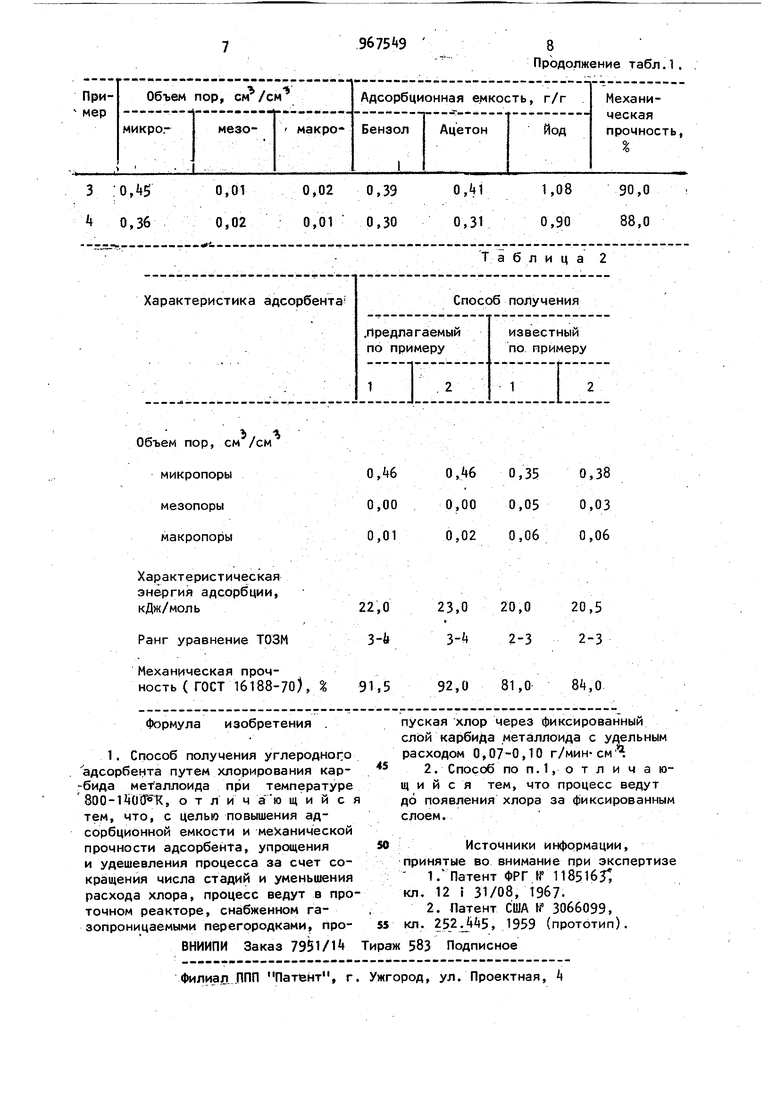

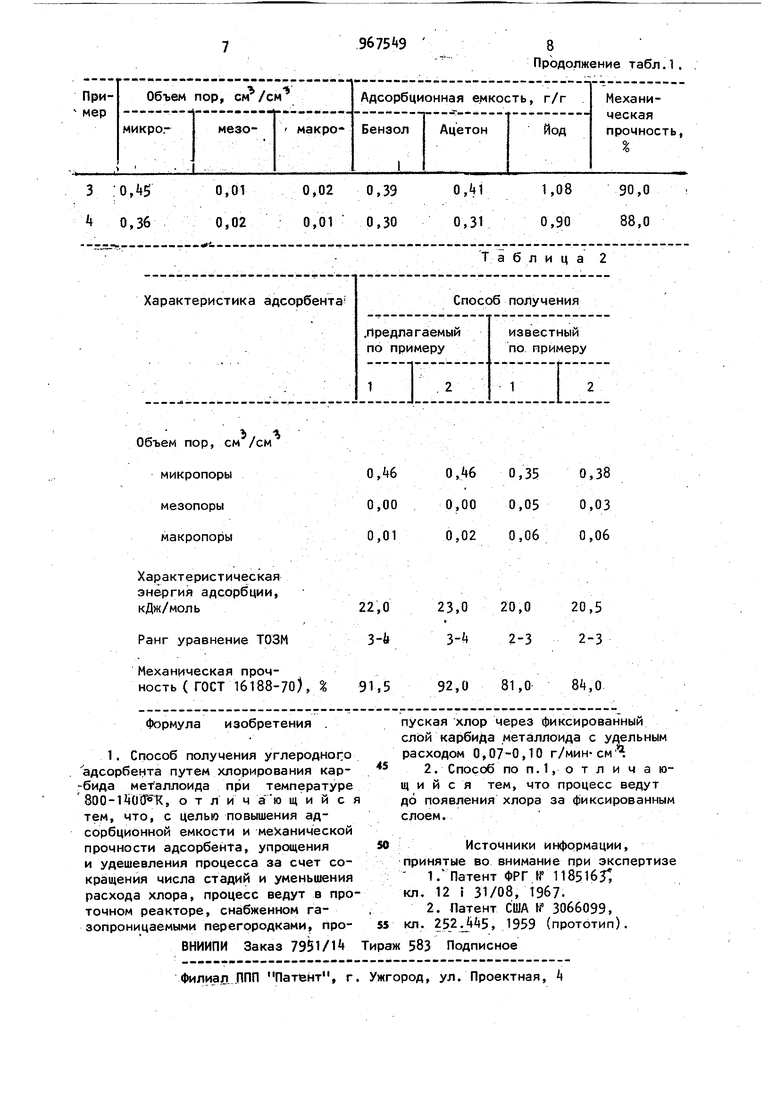

92,0 1,10 О,08 г/мин-см в течение 5,5 ч. Получают 14 г углеродного адсорбента и 200 г хлорида бора. Пористая структура и адсорбционные свойства полученных углеродных адсорбентов представлены в табл.1. Характеристики адсорбентов, полученных известным и предложенным способами, представлены в табл. 2. г Из представленных данных следует, что по предлагаемому способу при значительном снижении расхода хлора ;(практически до стехиометрически необходимого количества) и проведе-; НИИ процесса по одностадийной схеме удается получить углеродный ад-, сорбент, характеризующийся регулярной микропористой структурой и увеличенной по сравнению с известным адсорбционной емкостью (на ) и механической прочностью. Таким образом, предлагаемый способ позволяет получать углеродный адсорбент, характеризующийся высокоразвитой монодисперсной микропористой структурой, и. в качестве побочного продукта - хлорид металлоида, отвечающий аналитическим требованиям для химически чистого продукта, который может быть использован без дополнительной очистки. Технико-экономический эффект от реализации предлагаемого способа обусловлен тем, что полученный адсорбент превосходит по своим свойствам лучшие образцы отечественных и зарубежных промышленных углей, а стоимость его при условии использования побочного продукта - хлорида металлоида значительно ниже стоимости промышленных углей, при этом исходные материалы полностью превращаются в целевые продукты, готовые к употреблению, т.е. отсутствуют неутилизированные отходы, что отвечает современным экономическим требованиям осуществления технологических роцессов по сбалансированной схеме. IT а б л и ц а 1

3 :0,it5 0,01

0,02 0,39 0,36 0,02 0,01 0,30

8 Продолжение табл.

0,М 1,08 90,0 0,31 0,90 88,0 Т а б л и ц а 2

Авторы

Даты

1982-10-23—Публикация

1979-03-23—Подача