Изобретение относится к изготовлению деталей сложной формы, из материалов, имеющих низкую пластичность в «холодном» состоянии, может быть использовано в различных отраслях машиностроения.

Известен способ формообразования деталей методом ступенчатой деформации с промежуточным отжигом. При этом деформация на каждой ступени задается по величине не больше пластичности материала.

Металловедение/ А.П. Гуляев, М.: Металлургия, 1966, стр. 433,

патент RU 2080412, МПК C22F 1/04, опубл. 27.05.1997,

патент RU 2238997 C1, МПК C22F 1/04, опубл. 27.10.2004,

патент RU 2307719 C2, МПК В21 D/00, опубл. 10.10.2007.

Недостатками данного способа являются: а) использование специальных, нескольких (больше одного) формообразующих приспособлений (оснастки), б) использование прессового оборудования, в) сложность технологии изготовления детали, использование нескольких этапов деформации (больше одного) с промежуточным отжигом.

Если необходимо формообразование детали за одну операцию деформирования, то используют:

1. Способ горячей штамповки

Горячая штамповка/В.П. Наумов, Изд.: Москва, 1956 г.

Ковка и штамповка: Справочник. В 4-х т./Ред. совет: Е.И. Семенов (пред.) и др. - М.: Машиностроение, 1986. - Т. 2. Горячая штамповка/ Под ред. Е.И. Семенова, 1986 г.

Патент RU №39517, МПК B21K, опубл. 10.08. 2004 г.

Недостатками данного способа являются: а) использование специальной подогреваемой штамповочной оснастки, б) использование прессового оборудования, в) использование дополнительной операции обмазки деталей от окалинообразования, г) использование установки нагрева заготовок перед штамповкой.

2. Способы формообразования деталей (изделий) в режиме ползучести

патент США №3745805 кл. 72-364, опубл. 17.07.73,

патент RU №2056197, МПК B21D 11/20, опубл. 20.03.1996,

патент RU №2216421 C2, МПК B21D 11/20, опубл. 20.11.2003,

патент RU 2429928 C2, МПК B21D 11/20, опубл. 27.09.2011.

Ближайшим техническим решением (прототип) является авторское свидетельство №967613, опубл. 23.10.1982, кл. B21D 11/20.

По этому способу деталь деформируют в специальной формообразующей установке с двигающимися опорами для придания заданной кривизны. Деформация происходит при температуре 0,6 температуры плавления.

Недостатком данного способа является: использование специального, сложного формообразующего оборудования.

Технический результат - снижение трудоемкости в процессе формообразования деталей сложной формы, повышение технологичности процесса, при котором деталь деформируется под собственным весом.

Технический результат достигается тем, что способ формообразования деталей включает нагревание деталей и выдержку до достижения требуемой кривизны поверхности с дальнейшим охлаждением. Согласно изобретению заготовку фиксируют на формообразующей поверхности приспособления с заданной кривизной, заготовку с приспособлением устанавливают в печь с защитной атмосферой во избежание окисления детали в процессе нагрева и выдержки, величину скорости нагрева определяют экспериментально из расчета избежания образования трещин на детали вследствие чрезмерного развития деформации ползучести в нагруженных зонах, температуру в печи увеличивают от комнатной до экспериментально определенного значения в интервале 0,8-0,95 температуры плавления материала детали, при которой материал приобретает минимальное сопротивление ползучести, деформируется под собственным весом, повторяя очертания формообразующей поверхности во время выдержки при заданной температуре в течение временного интервала, выбор которого осуществляют экспериментально, достаточного для того, чтобы деталь продеформировалась до заданной кривизны с дальнейшим охлаждением до комнатной температуры.

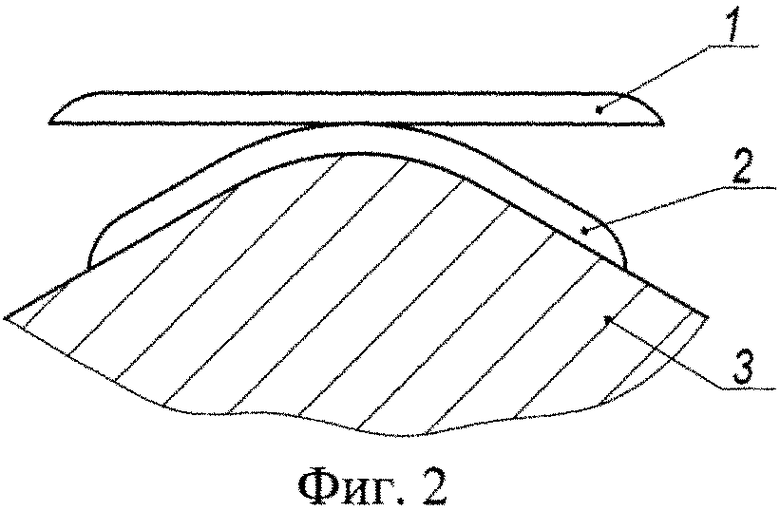

На фиг. 1 показана заготовка; на фиг. 2 показана схема осуществления деформирования заготовки.

Пример. На фиг. 2 показана схема осуществления деформирования предлагаемым способом. 1 - плоская заготовка, 2 - деталь после деформирования, 3 - формообразующая поверхность приспособления.

Плоская заготовка 1 (фиг. 1) из материала БрО5С25 фиксируется на формообразующей поверхности приспособления 3 с заданной кривизной. Приспособление с заготовкой ставится на конвейерную ленту стандартной проходной печи с защитной атмосферой. Скорость конвейерной ленты печи устанавливается из расчета скорости нагрева заготовки 30°C/мин (определена экспериментально). Нагрев происходит от комнатной температуры до 820°C (0,90 от температуры плавления). Выдержка при температуре 820°C - 40 минут (определяется экспериментально, достаточная, чтобы деталь успела продеформироваться до необходимой кривизны), далее следует охлаждение до комнатной температуры. После деформирования деталь 2 имеет точную форму поверхности приспособления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМООБРАЗОВАНИЯ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ДЕТАЛИ ИЗ ПЛИТ | 2020 |

|

RU2749788C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ | 2011 |

|

RU2475322C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ОБТЯЖКОЙ ТОНКОЛИСТОВЫХ ДЕТАЛЕЙ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ ДВОЯКОВЫПУКЛОЙ ФОРМЫ | 2014 |

|

RU2573859C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ИЗ ТРУБЧАТЫХ ЗАГОТОВОК ДЕТАЛЕЙ С ЭЛЕМЕНТАМИ ЖЕСТКОСТИ В ВИДЕ ВЫВОРОТОВ | 2015 |

|

RU2619007C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МНОГОФАЗНЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2187403C2 |

| СПОСОБ ЛИСТОВОЙ ШТАМПОВКИ ТИТАНОВЫХ СПЛАВОВ | 2024 |

|

RU2826940C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ ИЗ ДВУХФАЗНЫХ ТИТАНОВЫХ СПЛАВОВ | 2017 |

|

RU2665864C1 |

| Способ изготовления полых деталей из трубной заготовки | 2018 |

|

RU2703010C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТАЦИОННЫМ ВЫДАВЛИВАНИЕМ С УТОНЕНИЕМ СТЕНКИ ПОЛОЙ ОСЕСИММЕТРИЧНОЙ ДЕТАЛИ ИЗ ТРУДНОДЕФОРМИРУЕМОГО МНОГОФАЗНОГО СПЛАВА | 2017 |

|

RU2650462C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ОБТЯЖКОЙ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ, ИМЕЮЩИХ ДВОЯКОВЫПУКЛУЮ ПОЛОГУЮ ФОРМУ | 2022 |

|

RU2799365C1 |

Изобретение относится к изготовлению деталей сложной формы из материалов, имеющих низкую пластичность в «холодном» состоянии. Заготовку фиксируют на формообразующей поверхности приспособления с заданной кривизной, устанавливают в печь с защитной атмосферой и выдерживают. При этом скорость нагрева определяют экспериментально из расчета избежания образования трещин с увеличением температуры в печи от комнатной до температуры 0,8-0,95 температуры плавления материала детали. Деформирование заготовки осуществляют под действием собственного веса в процессе выдержки до заданной кривизны с дальнейшим охлаждением до комнатной температуры. Повышается точность формы. 2 ил.

Способ формообразования деталей, включающий фиксацию заготовки на формообразующей поверхности приспособления с заданной кривизной, установку заготовки с приспособлением в печь, нагрев заготовки, деформирование заготовки и выдержку до получения детали заданной кривизны, при этом нагрев осуществляют в печи с защитной атмосферой со скоростью, предотвращающей образование трещин на заготовке, с увеличением температуры в печи от комнатной температуры до температуры, равной 0,8-0,95 температуры плавления материала заготовки, деформирование заготовки осуществляют под собственным весом в процессе выдержки в течение времени, достаточном для получения детали заданной кривизны по форме поверхности приспособления, и далее охлаждают деталь до комнатной температуры.

| Способ формообразования деталей | 1981 |

|

SU967613A1 |

| Способ формообразования деталей двойной крутизны и устройство для его осуществления | 1983 |

|

SU1147471A1 |

| СПОСОБ ГИБКИ ЗАГОТОВОК | 1991 |

|

RU2015773C1 |

| US6334350 B1, 01.01.2002. | |||

Авторы

Даты

2017-01-18—Публикация

2014-12-30—Подача