(54) . ШТАМП НАПРЯЖЕННОЙ КОНСТРУКЦИИ

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ | 1991 |

|

RU2007248C1 |

| ШТАМП ДЛЯ ЗАКРЫТОЙ ШТАМПОВКИ | 2005 |

|

RU2294812C1 |

| Матричный блок | 1981 |

|

SU984613A1 |

| СБОРНЫЙ ШТАМП ДЛЯ ОБЪЕМНОЙ ГОРЯЧЕЙ ШТАМПОВКИ | 1990 |

|

RU2005573C1 |

| Штамп напряженной конструкции | 1988 |

|

SU1648626A1 |

| Матрица для прессования изделий | 1973 |

|

SU475183A1 |

| СБОРНАЯ МАТРИЦА ДЛЯ ПРЕССОВАНИЯ | 2003 |

|

RU2233723C1 |

| Штамп для выдавливания полых деталей и способ его настройки | 1984 |

|

SU1181770A1 |

| Матрица для объемной штамповки деталей | 1980 |

|

SU965588A1 |

| ПАЗОВОЕ СОЕДИНЕНИЕ ДЛЯ БУРОВЫХ КОРОНОК | 2012 |

|

RU2520646C1 |

1 Изобретение относится к обработке

металлов давлением, а именно к точной штамповке деталей в штампах напряженной конструкции со вставками из твердого сплава или сталей высокой прочности.

Известен штамп напряженной конструкции, в котором напряженное состояние обеспечивается с помошью точно по- догна:нных клиньев, опираюшихся на блок монолитных штамподержателей 1.

Недостатком конструкции является ее сложность и металлоемкость.

Наиболее близким к изобретению по технической сущности является штамп напряженной конструкции, состоящий из двух половин, каждая из которых включает в себя рабочую вставку, изготовленную из твердого сплава или из высокопрочной стали, охватывающие ее по прессовой посадке кольцо и обойму, а также опбрную плиту 2 ,

Недостатком этой конструкции является то, что обеспечение натяга, компенсирующего {мстягиваюшие напряжения на гравюре вставки при больших рабочих . давлениях в период рабочего цикла, ведет к увеличению промежуточных колец и со ответственно габаритов штампа. Крюме того, в указанной конструкции отсутствует возможность регулировки величины сжимающего дапр$ жения, действующего на вставку в процессе всего рабочего цикла.

Цель изобретения - уменьшение габа10ритов штампа и повышение его прочности

Поставленная цель достигается тем, что в штампе, содержащем рабочую всстав15ку из твердосплавного материала, охватывающие ее по горячей прессовой посадке промежуточное кольцо и обойму, а также опорную плиту, опортая плита выполнена сборной из установленных кон20центрично одно другому пластинчатых колец, изготовленных из материалов с различными модулями упругости, уменьшающимися к центру.

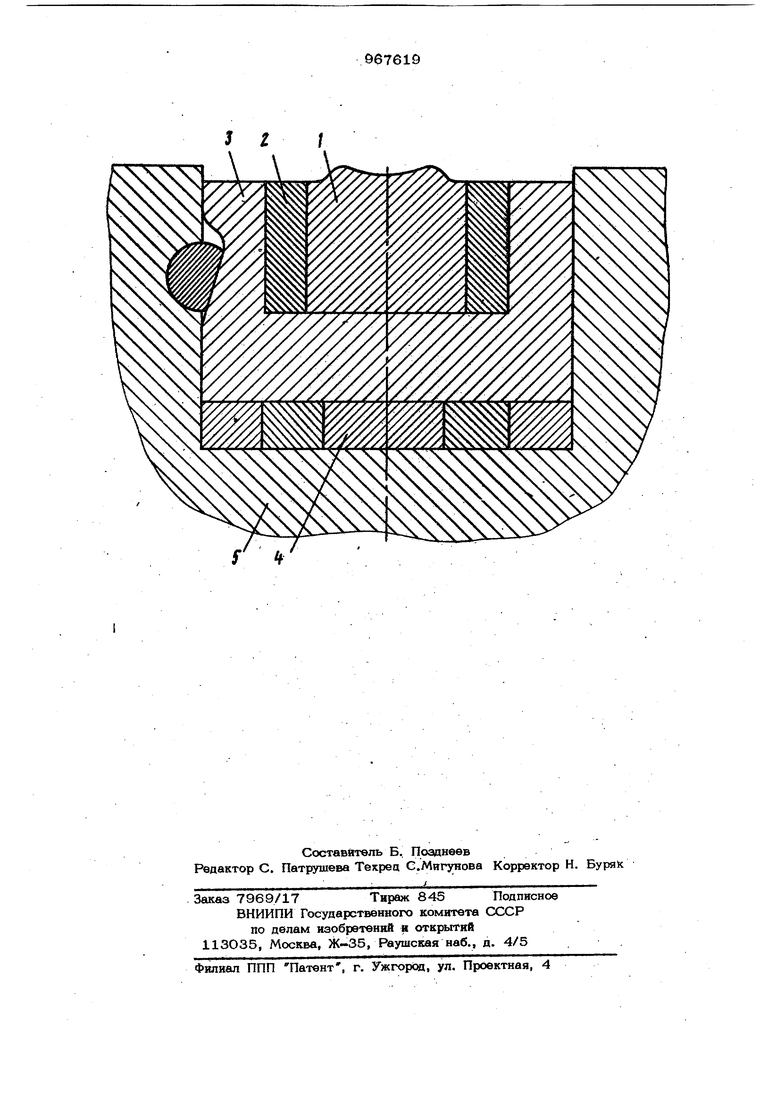

На чертеже изображен штамп, общий вид.

Штамп напряженной конструкции состоит из рабочей вставки 1, выполненной из твердого сплава (например ВК25) ил из стали высокой прочности (например Р18, Р9К5), промежуточного кольца 2 и обоймы 3. Опорная плита 4 размещена между обоймой 3 и штамподерисателем 5 выполнена в ввде пластинчатых колец из материалов с {мзличным модулем упругости.

Конструкция штампа работает следующим образом.

Металлозаготовку помещают в рабочее пространство штампа и осушествляют ее деформирование.

Под действием усилия дeфo яviиpoвaния

; происходит упругвя деформвция штампа и орортой плиты 4. Поскольку опорная плита 4 выполнена из набора колец с раз; личными модулями упругости, уменыйаюшимися по мере приближения к центру,

происходит прогиб обоймы 3, чем сбздаются дополнительные сжимающие напряже нйя вставки 1. в момент рабочего хода. Таким образом, подбором материала колец опо{иой плиты 4 обеспечивается необходимый прогиб обоймы 3, который создает дополнительные регулируемые в течение цикла сжимающие напряжения. При этом, чем больше усилия, действующие на гравюру штампа, тем большие сжимающие напряжения действуют на вставку.

Расчеты показывают, что применение штампа с опорными плитами, выполненными из материалов с различными модулями упругости, позволяет существенно снизить юс габариты в обеспечить необходимую регулировку сжимающих напряжений в течение цикла работы штампа.

Формула изобрет е:н и и

Штамп напряженной конструкции, содеркащий рабочую вставку из тверао- сплавного материала, охватьшаюшие ее по горячей прессовой посадке промежуточнске кольцо и обойму, а также опормую плиту, отличающийся тем, что, с целью уменьшения габаритов штампа и повьпиения его прочности посредством регулирования величины сжимающи напряжений, плита выполнена сборной из установленных конпентрично одно другому пластинчатых колец, изготовленных из материалов с различными модулями упругости, уменьшающимися к центру.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-10-23—Публикация

1979-08-13—Подача