1

Изобретение относится к области обработки металлов давлением.

Известна матрица для прессования изделий, содержащая последовательно установленные заходную коническую часть и запрессованную в обойму смеппую калибрующую часть, выполненную в виде втулки, изготовленной из керамического материала.

Однако срок службы калибрующей части такой матрицы невысок из-за хрупкости керамических материалов, используемых для ее изготовления.

Для повышения стойкости калибрующей части в предлагаемой матрице втулка состоит из набора колец, разделенных между собой теплоизоляционной прокладкой, при этом матрица снабжена средством крепления втулки к заходной конической части матрицы.

Такая конструкция матрицы предупреждает хрупкость калибрующей части, так как в ней жесткое тело втулки состоит из набора колец. В этом случае константа материала (модуль Юнга), величина которой определяет сопротивляемость материала деформации, при помощи «геометрического эффекта увеличивает предельное состояние материала до его хрупкого разрушения.

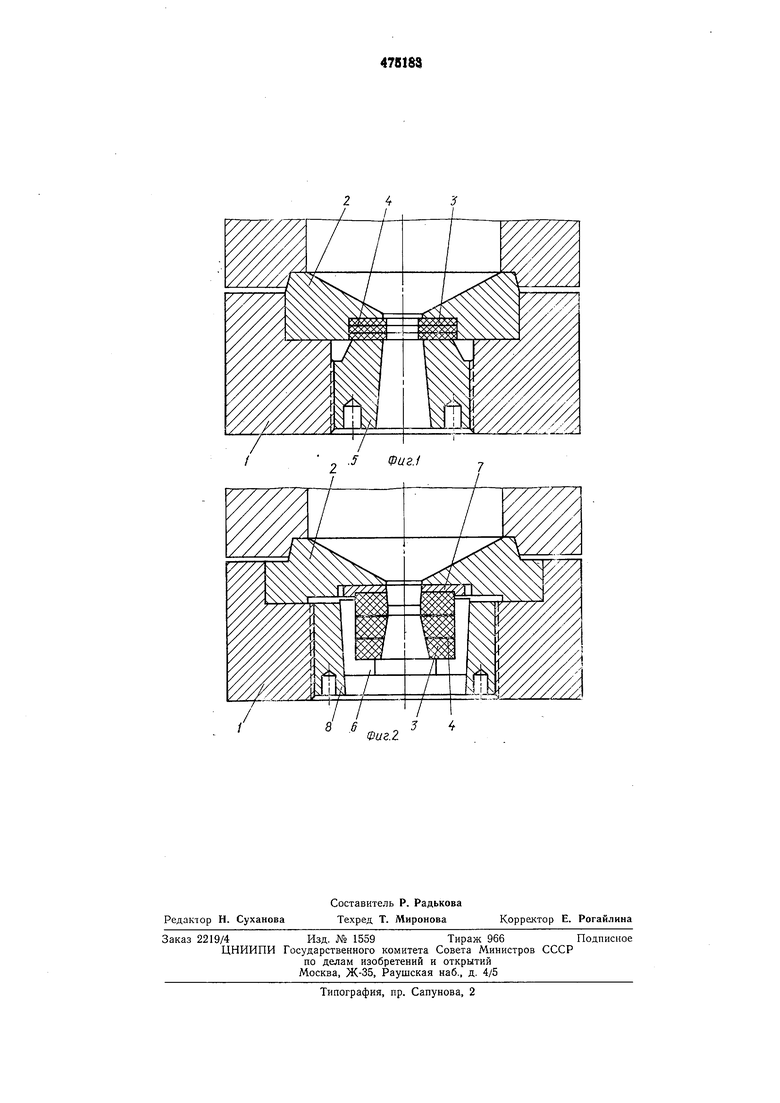

На фиг. 1 показана предлагаемая матрица сборной конструкции с блоком металлокерамических колец; на фиг. 2 - то же, с блоком минералокерамических колец.

Матрица (см. фиг. 1) включает в себя обойму 1, заходное кольцо 2 и блок плоских шлифованных колец 3, разделенных между собой теплопроводными прокладками 4. Металлокерамические узкие кольца 3 с небольшим натягом устанавливаются в посадочное отверстие заходного кольца 2, а для того, чтобы они не расходились под действием радиальных усилий очага деформации матрицы, их плотно стягивают торцовой гайкой 5. Обойма 1 изготовлена из стали 5ХНМ, заходное кольцо 2 - из стали ЗХ2В8Ф, блоковые кольца 3 - из твердого сплава ВК8, торцовая гайка 5 - из стали 40Х.

Матрица (см. фиг. 2) включает в себя обойму 1, заходное кольцо 2 и наборный блок минералокерамических колец 3, проложенных промежуточными прокладками теплоносителя 4. Минералокерамические кольца 3 устанавливаются в зажимную разрезную конусную втулку 6 и через уплотнительную шайбу 7 резьбовой втулкой 8 поджимаются к заходному .кольцу 2. Разрезная конусная втулка 6 выполняет роль скрепляющего контейнера, плотно охватывая боковую поверхность составной втулки, благодаря чему повышается стойкость щлифовальных колец 3 против растрескивания. Кольца 3 изготовлены из микролита ЦМ-332, зажимная втулка б - из стали 40Х, уплотнительная шайба 7 - из углеродистой стали.

В качестве материала прокладок теплоносителя 4 используется высокотеплопроводный алюминиевый сплав АЛ 17В (малокремнистый цинковый силумин на основе вторичного алюминия) , но также могут быть использованы медь и бронза. Обычно закрепляют вставку с уже изготовленным каналом.

Микролитовые пластинки-заготовки по форме и размерам соответствуют пластинкам твердого сплава по ГОСТу 2209-66. Механичеекая разделка составного канала в заготовках (грубая и точная шлифовка, затем предварительная и отделочная полировка) осуществляется на специализированных шлифовальных станках с помощью алмазных кругов и последующей обработкой стальными притирами, заточенными по заданному профилю. Обработку ведут с применением шлифуюшей суспензии из карбида бора или синтетического алмазного порошка. Полировку очагов трения осуществляют вручную -или на станке с гибким валом посредством, возвратно-поступательной вибрации притира. Контактные стыковые поверхности колец подвер«ют шлифовке алмазными кругами по rOCTy9J70-61 (смазка бакелитовая или бронзоваяг со 100%-ным наполнителем, зернистостью АСМ-10 или АСМ-20).

Обе матрицы в резьбовом соединении имеют гарантированный зазор (по ГОСТу 10191-62), что уменьшает опасность заедания в резьбе, взятой с крупным шагом. Резьбу изготавливают методом резания с последующим обкатыванием роликом для повышения усталостной прочности. После обкатки резьбы термообработку производить нецелесообразно, так как связанный с термообработкой нагрев уничтожает полезные остаточные напряжения.

Матрицы сборной конструкции перед прессованием предварительно подогреваются до температуры 400-450°С.

Использование составных втулок обеспечивает повышение долговечности пресс-инструмента. Для прессования через предлагаемые матрицы исходный материал проволоки и прутков должен иметь сопротивление деформации 80-120 мн/мм, т. е. обработке подвергаются в основном цветные металлы и их сплавы.

Предмет изобретения

Матрица для прессования изделий, содержащая последовательно установленные заходную коническую часть и запрессованную в обойму калибрующую часть, выполненную в виде втулки, изготовленной из керамического материала, отличающаяся тем, что, с целью повышения стойкости калибрующей части, втулка состоит из набора колец, разделенных между собой теплоизоляционной прокладкой, при этом матрица снабжена средством крепления втулки к заходной конической части матрицы.

77 /

У

Фиг2

| название | год | авторы | номер документа |

|---|---|---|---|

| Матрица для горячего прессования | 1975 |

|

SU633634A1 |

| Волока | 1989 |

|

SU1650306A1 |

| Матрица для прессования тугоплавких металлов | 1977 |

|

SU631231A1 |

| Матрица для горячего прессования заготовок | 1981 |

|

SU1002066A1 |

| УДЛИНЕННАЯ ГИДРОМОНИТОРНАЯ НАСАДКА БУРОВОГО ИНСТРУМЕНТА | 1994 |

|

RU2085696C1 |

| Полировальный состав | 1978 |

|

SU794052A1 |

| СБОРНАЯ МАТРИЦА ДЛЯ ПРЕССОВАНИЯ | 2003 |

|

RU2233723C1 |

| Матрица для прессования изделий | 1977 |

|

SU620325A1 |

| Устройство для полирования торцов оптических наконечников | 1988 |

|

SU1549731A1 |

| МАТРИЦА ДЛЯ ПРЕССОВАНИЯ | 2000 |

|

RU2188727C2 |

Авторы

Даты

1975-06-30—Публикация

1973-12-14—Подача