(54) МАТРИЧНЫЙ БЛОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Матричный блок штампа для горячей штамповки изделий | 1982 |

|

SU1071344A1 |

| ПРЕССОВАЯ УСТАНОВКА ДЛЯ МНОГОПОЛОСТНОЙ БЕЗОБЛОЙНОЙ ШТАМПОВКИ | 1992 |

|

RU2057648C1 |

| Штамп для выдавливания заготовок | 1989 |

|

SU1736669A1 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ С ГЛУХОЙ ПОЛОСТЬЮ (ВАРИАНТЫ) | 1998 |

|

RU2125497C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ЗУБНЫХ КОРОНОК | 1992 |

|

RU2043755C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЗАГОТОВКИ, ВЫПОЛНЕННОЙ ИЗ ТРУДНОДЕФОРМИРУЕМОГО МЕТАЛЛА ИЛИ СПЛАВА | 2014 |

|

RU2589965C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2004 |

|

RU2275271C1 |

| СПОСОБ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ ИЗ ПЛОСКИХ ЛИСТОВЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2242320C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ ИЗОТЕРМИЧЕСКОЙ ШТАМПОВКОЙ | 1991 |

|

RU2019356C1 |

| Матричный узел к штампу для изготовления деталей с оребрением | 1983 |

|

SU1143509A1 |

1

Изобретение относится к обработке металлов давлением, а именно к инструментам для горячей штамповки. Предполагается преимущественно наибольшее применение в инструментах для изотермической штамповки в условиях мелкосерийного производства.

Известен штамп для горячей изотермической штамповки, содержаш,ий опорные плиты, связанные с ними пуансонодержатели и матрицедержатель с заплечиками, пуансон и матрицу с наружными буртами, контактирующими по торцам с заплечиками соответственно пуансонодержателя и матрицедержателя, установленный на нижней опорной плите корпус, внутри которого размещена нижняя часть матрицедержателя, а также неподвижный кольцевой нагреватель и теплоизоляционный кожух, где последние расположены выше корпуса, в нем выполнены окна, на уровне которых по наружной поверхности матрицедержателя выполнена канавка, а элементы крепления матрицедержателя пропушены сквозь окна корпуса 1.

Недостатком конструкции является необходимое для удаления матрицы дополнительное время на освобождение элементов

крепления матрицедержателя. Кроме того, необходим и демонтаж матрицедержателя, что приводит в случае смены матрицы в разогретом штампе к большим потерям энергии, так как при установке новой матрицы с матрицедержателем в сборе необходимо до рабочей температуры разогреватель не только матрицу, но и матрицедержатель.

Наиболее близким к описываемому изоб,0 ретению по технической сущности является матричный блок гидравлического трубопрофильного пресса, содержащий матрицедержйтель с матрицей, снабженной фиксаторами 2 .

Недостатком этого устройства является 15 сложность конструкции, так как матричный блок состоит из больщого количества сопрягаемых между собой деталей. Кроме того, для извлечения матрицы из матрицедержателя необходимо фиксаторы разворачивать вручную, а механизация поворота фиксаторов влечет за собой усложнение конструкции матричного блока.

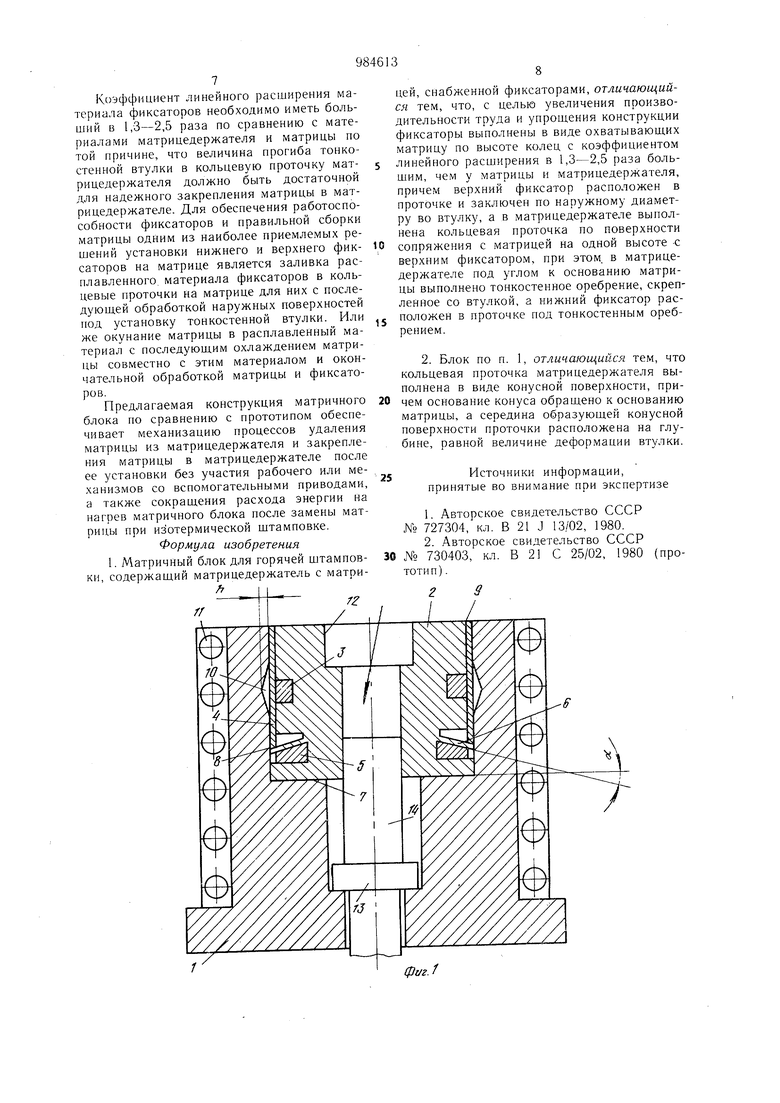

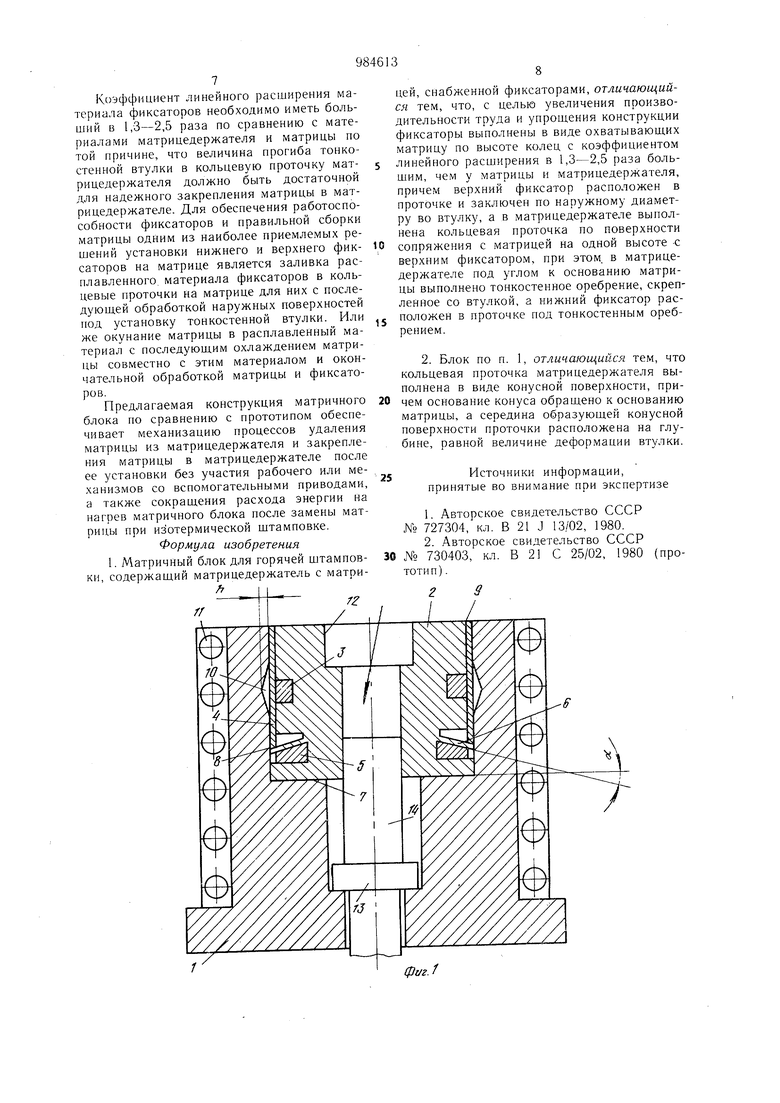

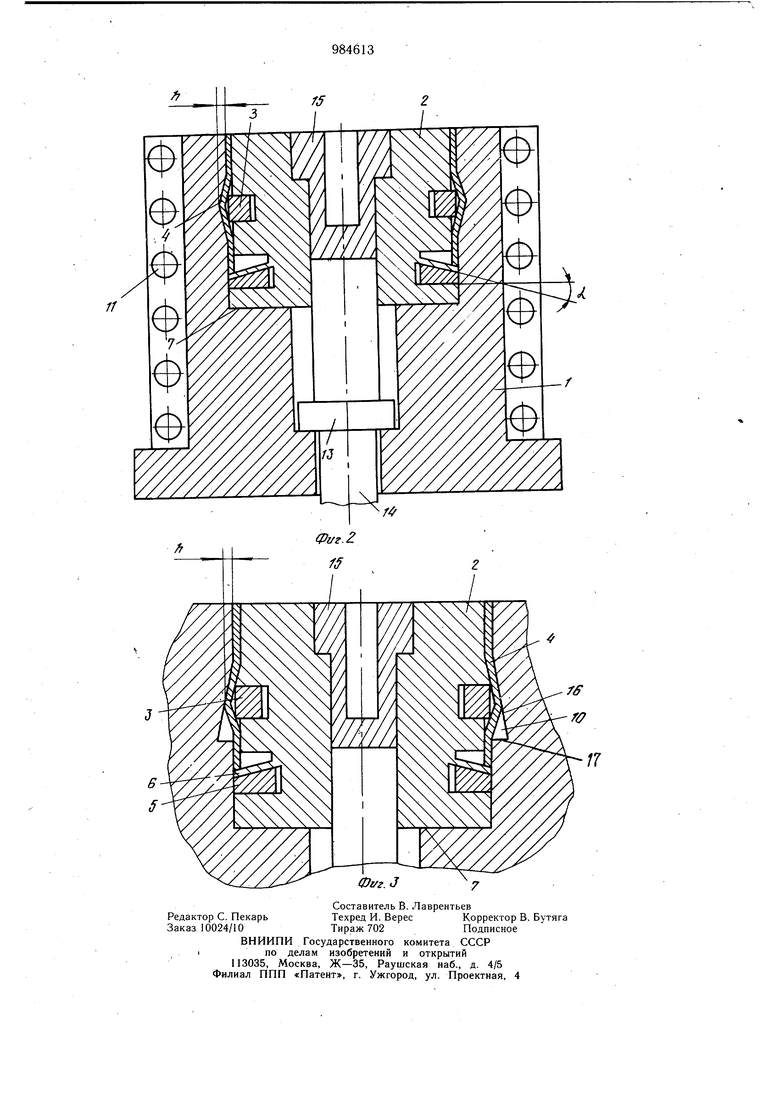

Цель изобретения - увеличение производительности труда и упрощение конструкции матричного блока. Поставленная цель достигается тем, что Б матричном блоке, содержащем матрицедержатель с матрицей, снабженной фиксаторами, последние выполнены .в виде ох ватывающих матрицу по высоте колец с коэффициентом линейного расширения в 1,3-2,5 раза большим, чем у матрицы и матрицедержателя, причем верхний фиксатор расположен в проточке и заключен по наружному диаметру в тонкостенную втулку, а Fi матрицедержателе выполнена кольцевая проточка по поверхности сопряжения с матрицейна одной высоте с верхним фиксатором, при этом в матрицедержателе под углом к основанию матрицы выполHei o тонкостенное оребрение, скрепленное с тонкостенной втулкой, а нижний фиксатор расположен в проточке под тонкостенным о|)сбрением. Кроме того, кольцевая проточка матрицедержателя выполнена в виде конусной поверхности, причем основание конуса обращено к основанию матрицы, а середина образующей конусной поверхности проточки расположена На глубине, равной величине деформации тонкостенной втулки матрицы. После установки матрицы в разогретый для (птамповки матрицедержатель фиксаторы, разогреваясь за счет больших коэффициентов линейного расширения, чем у матрицы и матрицедержателя, увеличивают свои размеры и верхний фиксатор деформпрует тонкостенную втулку изнутри, а нижний фиксатор одновременно обеспечиsiaeT плотное заполнение проточки под кольцевым тонкостенным оребрением, создавая усилие на тонкостенную втулку но ее вертикальной оси через тонкостенное оребрение. Величина этого усилия зависит от угла нак;1она тонкостенного оребрения к основанию матрицы. Одновременд1ое деформирование тонкостенной втулки усилиями, созданными верхним и Нижним фиксаторами, позволяют получить перемещение стенок тонкостенной втулки в кольцевую проточку матрицедержателя. Стенки втулки, прижатые фиксаторами к стенкам кольцевой проточки матрицедержателя, препятствуют перемещению матрицы в матрицедержателе при извлечении готовой детали выталкивателем из гравюры матрицы. Тонкостенное оребрение служит для передачи усилия от нижнего фиксатора тонкостенной втулке, когда фиксаторы и матрица имеют температуру штамповки, а также для того, чтобы тонкостенная втулка, прогибаясь в кольцевую проточку матрицедержателя, могла изменять свою форму не только за счет упругих деформаций по диаметру, но и за счет упругих перемещений по ее вертикальной оси. Пижнее кольцо при нагреве матрицы заполняет проточку под тонкостенным оребреПием и пренятсвует осевому перемещению .матрицы относительно тонкостенной втулки от воздействия на матрицу сил при удалении отщтампованной детали из гравюры матрицы. Кольцевая проточка .может иметь конусную поверхность с основанием конуса, обращенным к основанию матрицы, для того, чтобы перемещение деформируемой части тонкостенной втулки ограничивалось проточкой матрицедержателя только с одной стороны. Это позволяет обеснечить постоянный прижим матрицы к основанию матрицедержателя, упрощает изготовление проточки за счет упрощения ее формы и позволяет разгрузить матрицедержатель от избыточного давления фиксаторов на него через тонкостенную втулку. Избыточное давление фиксаторов может возникнуть по причине повышения те.мпературы матрицы. В этом случае избыточное усилие фиксаторов приводит только к большему выгибанию тонкостенной втулки в свободное пространство кольцевой проточки матрицедержателя. На фиг. 1 изображен матричный блок с .матрицей, не нагретой до рабочей температуры; на фиг. 2 и 3 - то же, в рабочем состоянии с отштампованной деталью. В матрицедержатель 1 (фиг. 1) установлена .матрип.а 2 с ве 1хним фиксатором 3, заключенным в тонкостенную втулку 4, и нижним фиксатором 5, выполненным под тонкостенным оребрение.м 6. Тонкостенное оребрение 6 выполнено под углом к основанию 7 матрицы. Тонкостенная 4 скреплена с тонкостенным оребрением 6 по месту 8 сварочным швом. Uo месту 9 она также скреплена сварочным шво.м с матрицей 2. В матрицедержателе 1 симметрично фиксатору 3 выполнена кольцевая проточка 10 глубиной h. Нагрев матрицедержателя 1 и матрицы 2 производится нагревателем 11. А охлаждение матрицы 2 для ее за.мены производится охлаждающей средой, подаваемой в направлении, указанном стрелкой на гравюре 12. Удаление матрицы 2 из матрицедержателя 1 производится выступо.м 13 выталкивателя 14. Выталкивателем 14 также производится удаление отштампованной дета;п-1 15 (фиг. 2). из. матрицы 2. На фиг. 3 показан вариант выполнения матрицедержателя 1 кольцевой проточки 10 с конусной поверхностью 16, основание 17 которой обращено к основанию 7 матрицы. Надежность закрепления матрицы в матрицедержателе и ее быстросменность обеспечивается следующим образом. В нагретый- нагревателем 11 матричный блок 1 (фиг. 1) устанавливается матрица 2, имеющая более низкую температуру, например комнатную. В процессе нагрева матрица 2 (фиг. 2) верхний фиксатор 3 и нижний фиксатор 5 увеличивают свои размеры в большей степени, чем матрица и матрицедержатель. В результате верхний фиксатор 3 деформирует тонкостенную втулку 4, выполненную из высокопрочного материала, и выгибает ее в кольцевую проточку 10 матрицедержателя 1. Для уменьшения напряже НИИ, действующих на верхний фиксатор 3 со стороны тонкостенной втулки 4, под тонкостенным оребрением 6 выполнен нижний фиксатор 5, который, увеличивая свои размеры при нагреве, создает усилие через тонкостенное оребрение 6 по вертикальной оси тонкостенной втулки и способствует ее деформированию. Усилие, создаваемое нижним фиксатором 5 на тонкостенную втулку 4, регламентируется углом наклона ot тонкостенного оребрения 6 к основанию 7 матрицы. Тонкостенная втулка 4, прижатая фиксаторами 3 и 5 к поверхности кольцевой проточки 10 и скрепленная с матрицей 2 сварочными швами 8 и 9, предотвращает выталкивание матрицы 2 из матрицедержателя I при удалении отштампованной детали 15 выталкивателем 14. Кроме того, тонкостенная втулка 4 в этом случае еще и предохраняет от деформирования верхний фиксатор 3, так как он.выполнен из материала с большим коэффициентом линейного расширения, а такие материалы, например сплавы магния, алюминия, цинка, имеют прочность меньшую, чем материалы, применяемые для горячей штамповки.

В случае необходимости замены матрицы 2 достаточно охладить ее охлаждающей средой, например подать сжатый воздух на гравюру 12 матрицы в направлении, показанном стрелкой на фиг. 1. Фиксаторы 3 и 5, охлаждаясь совместно с матрицей 2, уменьшат свои размеры и тонкостенная втулка 4 выйдет из контакта с поверхностью кольцевой проточки 10, приняв свою исходную форму. После охлаждения матрицы 2 выступом 13 выталкивателя 14 она удаляется из матрицедержателя 1 и выталкиватель возвращается в исходное положение. Для обеспечения работоспособности тонкостенной втулки 4 глубина h кольцевой проточки 10 матрицедержателя 1 долж на быть не больше величины допустимой упругой деформации тонкостенной втулки.

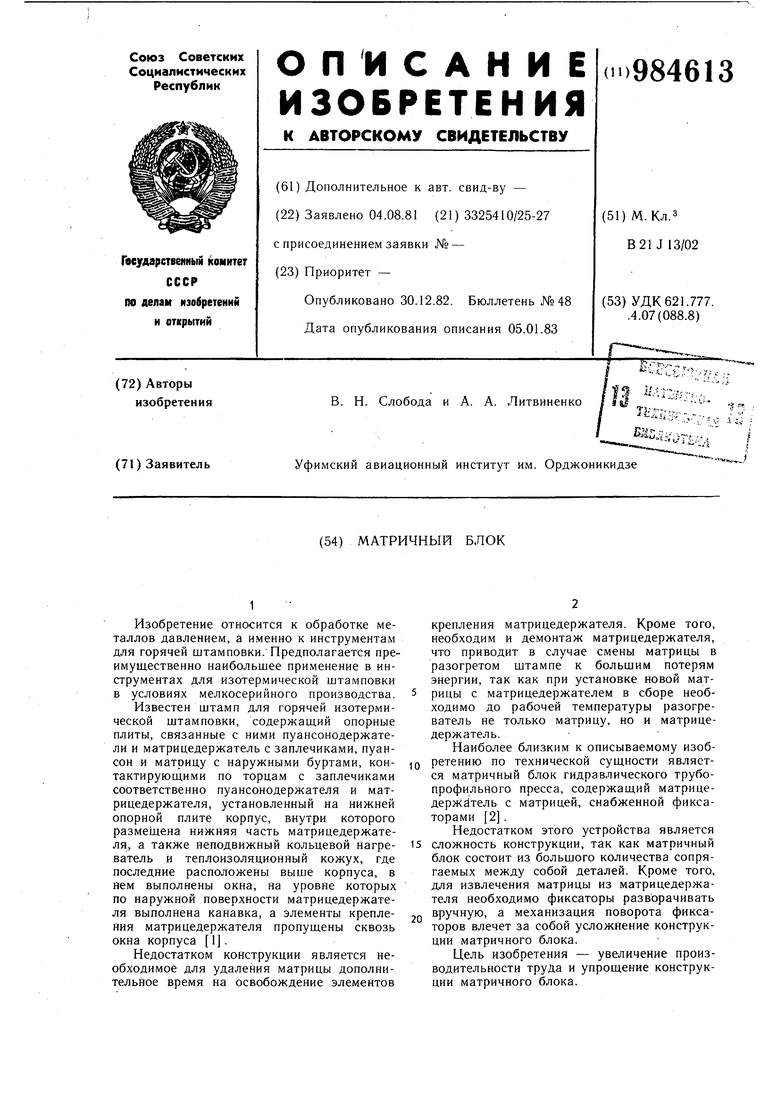

Таким образом, для замены матрицы в матрицедержателе матричного блока матрица охлаждается со стороны гравюры и затем удаляется из матрицедержателя выталкивателем пресса, после чего устанавливается другая матрица с последующей выдержкой ее для нагрева и закрепления в матрицедержателе фиксаторами. Возможен также вариант выполнения кольцевой проточки 10 в матрицедержателе 1 с конусной поверхностью 16 (фиг. 3) с основанием конусной поверхности 17, обращенным к основанию 7 матрицы, а середина образующей конусной поверхности 16 расположена

на глубине, равной величине деформации тонкостенной втулки 4 в радиальном направлении. Такая кольцевая проточка позволяет уменьшить давление тонкостенной втулки на стенки матрицедержателя 1, возникающее от увеличения размеров фиксаторов 3 и 5, на величины больше расчетных. Это возможно по причине нетЬчностей изготовления отдельных элементов конструкции. Например, изготовление кольцевой проточки 10 с глубиной h на нижнем пределе

допуска или изготовление угла е. наклона тонкостенного оребрения 6 на нижнем пределе углового допуска, а также вследствие нагрева матрицы 1 до температуры выше предусмотренной условиям эксплуатации.

В этом случае тонкостенная втулка 4 выгибается в кольцевую проточку 10 и прижимается к поверхности 16 фиксаторами 3 и 5 только по той части поверхности, где глубина кольцевой проточки равна или

0 меньше величины h расчетной деформации тонкостенной втулки 4, а избыточная деформация тонкостенной втулки приводит к выгибанию ее стенок в свободное пространство кольцевой проточки 10 без возрастания давления на матрицедержатель 1. Выполнение матрицы с двумя фиксаторами необходи.мо по той причине, что большинство материалов, имеющих коэффициент линейного расширения больший, чем материал матрицы и матрицедержателя, имеют

0 меньшую прочность, чем стали и сплавы, пригодные для использования в качестве инструмента для горячей штамповки. Если использовать, например, для деформирования тонкостенной втулки только верхний фиксатор из алюминиевого сплава, то при

5 нагреве матрицы до температуры штамповки он может потерять свои прочностные свойства и деформироваться. Для предотвращения этого недостатка установлен нижний фиксатор, который, увеличивая свои размеры при нагреве матрицы, через тонкостенное оребрение действует на тонкостенную втулку и приводит к потере устойчивости ее стенок. В результате усилия, сообщаемые двумя фиксаторами для выгибания тонкостенной втулки в кольцевую проточку мат5 рицедержателя, распределяются одновременно на оба фиксатора, что и повыщает надежность работы конструкции при высоких температурах. Кроме того, при удалении выталкивателем отщтампованной детали из матрицы за счет сил трения между

этой деталью и гравюрой матрицы выталкиватель стремится вытолкнуть и матрицу из матрицедержателя и возвратить тонкостенную втулку в исходное положение, сдеформировав верхний фиксатор. Этому препятствует нижний фиксатор, который не дает возможности тонкостенному оребрению и тонкостенной втулке перемещаться в сторону основания матрицы. Коэффициент линейного расширення материала фиксаторов необходимо иметь боль11.ий в 1,3-2,5 раза по сравнению с материалами матрицедержателя и матрицы по той причине, что величина прогиба тонкостенной втулки в кольцевую проточку матрицедержателя должно быть достаточной для надежного закрепления матрицы в матрицедержателе. Для обеспечения работоспособности фиксаторов и правильной сборки матрицы одним из наиболее приемлемых решений установки нижнего и верхнего фиксаторов на матрице является заливка расплавленного, материала фиксаторов в кольцевые проточки на матрице для них с последующей обработкой наружных поверхностей под установку тонкостенной втулки. Или же окунание матрицы в расплавленный материал с последующим охлаждением матрицы совместно с этим материалом и окончательной обработкой матрицы и фиксаторов. Предлагаемая конструкция матричного блока по сравнению с прототипом обеспечивает механизацию процессов удаления матрицы из матрицедержателя и закрепления матрицы в матрицедержателе после ее установки без участия рабочего или механизмов со вспомогательными приводами, а также сокращения расхода энергии на нагрев матричного блока после замены матрицы при изотермической щтамповке. Формула изобретения 1. Матричный блок для горячей штамповки, содержащий матрицедержатель с матри 11 - - цей, снабженной фиксаторами, отличающийся тем, что, с целью увеличения производительности труда и упрощения конструкции фиксаторы выполнены в виде охватывающих матрицу по высоте колец с коэффициентом линейного расширения в 1,3-2,5 раза большим, чем у матрицы и матрицедержателя, причем верхний фиксатор расположен в проточке и заключен по наружному диаметру во втулку, а в матрицедержателе выполнена кольцевая проточка по поверхности сопряжения с матрицей на одной высоте -с верхним фиксатором, при этом, в матрицедержателе под углом к основанию матрицы выполнено тонкостенное оребрение, скрепленное со втулкой, а нижний фиксатор расположен в проточке под тонкостенным оребрением. 2. Блок по п. 1, отличающийся тем, что кольцевая проточка матрицедержателя выполнена в виде конусной поверхности, причем основание конуса обращено к основанию матрицы, а середина образующей конусной поверхности проточки расположена на глубине, равной величине деформации втулки. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 727304, кл. В 21 J 13/02, 1980. 2.Авторское свидетельство СССР № 730403, кл. В 21 С 25/02, 1980 (прототип) .

Авторы

Даты

1982-12-30—Публикация

1981-08-04—Подача