(54) МАТРИЦА ДЛЯ ОБЪЕМНОЙ ШТАМПОВКИ - ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ ОСЕСИММЕТРИЧНЫХ ПОКОВОК С ОДНИМ ПЛОСКИМ ТОРЦОМ | 2006 |

|

RU2346783C2 |

| Матрица к штампам для объемной штамповки и способ ее изготовления | 1980 |

|

SU869930A1 |

| ШТАМП ДЛЯ ОБЪЕМНОЙ ШТАМПОВКИ | 1990 |

|

RU2011463C1 |

| Штамп для объемной штамповки | 1986 |

|

SU1338951A2 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ТИПА КРЕСТОВИН В ШТАМПЕ С ГОРИЗОНТАЛЬНЫМ РАЗЪЕМОМ МАТРИЦ | 2009 |

|

RU2399456C1 |

| ШТАМП ДЛЯ БЕЗОБЛОЙНОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 1990 |

|

RU2011464C1 |

| Штамп для безоблойной объемной штамповки | 1987 |

|

SU1417988A1 |

| Заготовка для объемной штамповки пуансонов преимущественно гайковысадочных | 1988 |

|

SU1620202A1 |

| Штамп для холодной объемной штамповки | 1988 |

|

SU1579624A1 |

| Штамп для безооблойной объемной штамповки | 1989 |

|

SU1731391A2 |

1

Изобретение относится к обработке металлов давлением, в частности к конструкциям штампов для горячей объемной штамповки, и может быть использовано при изготовлении деталей с асимметрично расположенными массами металла, например,. турбинных лопаток.

Известна матрица для объемной штамповки деталей, содержащая смонтированную в обойме рабочую вставку, установленную на прокладку 1.

Недостатком известной матрицы являются ее Недостаточно высокие эксплуатационные качества, так как при изготовлении асимметричных деталей, когда имеет место интенсивное перемещение масс металла заготовки в ручье рабочей вставки, возможен перекос последней в обойме штампа.

Цель изобретения - повышение эксплуатационных качеств.

Поставленная цель достигается тем, что в матрице для объемной штамповки деталей, содержащей смонтированную в, обойме рабочую вставку, установленную на прокладку, опорная торцовая поверхность вставки выполнена выпуклой, а поверхность прокладки, обращенная к вставке, выполнена соответственно вогнутой, причем вставка и прокладка установлены с зазором переменной величины определяемой величиной упругости материала вставки.

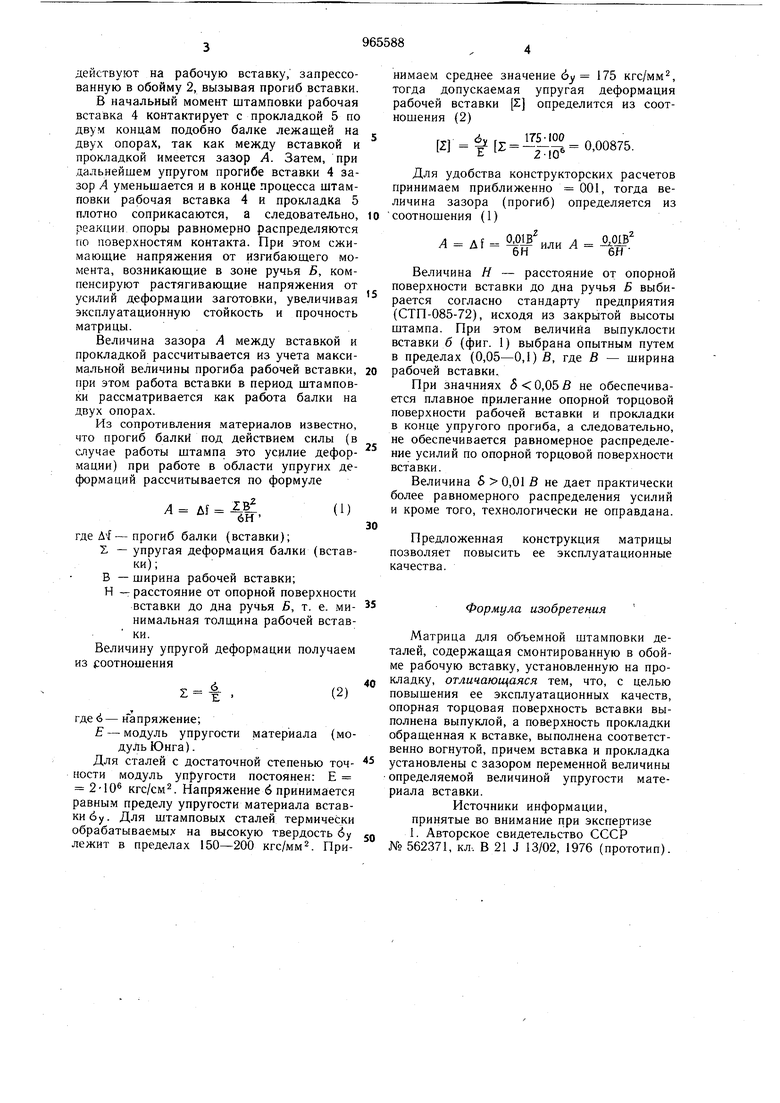

5 На чертеже изображена предлагаемая матрица.

Матрица содержит основание 1 и обойму 2, скрепленные болтами 3 вставку 4, запрессованную в обойму 2 и опирающуюся

0 на прокладку 5, расположенную между основанием 1 и опорной торцовой поверхностью вставки 4. Опорная торцовая поверхность вставки имеет выпуклую форму с величиной вьшуклости б, а поверхность прокладки, обращенная к вставке, имеет соответственно вогнутую форму. Вставки и прокладка установлены в зазоре А. переменной величины, определяемой величиной упругости материала вставки. Рабочая вставка имеет ручей В.

20 Перед началом штамповки, заготовка укладывается в ручей Ъ. При рабочем ходе ползуна пресса, осуществляется штамповка заготовки. Возникающие в процессе деформации заготовки .усилия и изгибающие моменты, соответствующие этим усилиям, воздействуют на рабочую вставку, запрессованную в обойму 2, вызывая прогиб вставки. В начальный момент штамповки рабочая вставка 4 контактирует с прокладкой 5 по двум концам подобно балке лежащей на двух опорах, так как между вставкой и прокладкой имеется зазор А. Затем, при дальнейшем упругом прогибе вставки 4 зазор А уменьшается и в конце процесса штамповки рабочая вставка 4 и прокладка 5 плотно соприкасаются, а следовательно, реакции опоры равномерно распределяются по поверхностям контакта. При этом сжимаюш,ие напряжения от изгибаюшего момента, возникающие в зоне ручья Б, компенсируют растягивающие напряжения от усилий деформации заготовки, увеличивая эксплуатационную стойкость и прочность матрицы. Величина зазора А между вставкой и прокладкой рассчитывается из учета максимальной величины прогиба рабочей вставки, при этом работа вставки в период штамповки рассматривается как работа балки на двух опорах. Из сопротивления материалов известно, что прогиб балки под действием силы (в случае работы штампа это усилие деформации) при работе в области упругих деформаций рассчитывается по формуле Л ДГ - 1 6IT где Д1 - прогиб балки (вставки); 2, - упругая деформация балки (вставки) ; В - ширина рабочей вставки; Н - расстояние от опорной поверхности вставки до дна ручья , т. е. минимальная толщина рабочей вставки. Величину упругой деформации получаем из соотношения где ; -напряжение; Е - модуль упругости материала (модуль Юнга). Для сталей с достаточной степенью точности модуль упругости постоянен: Е 2-10 кгс/см. Напряжение 6 принимается равны.м пределу упругости материала вставки 6у. Для штамповых сталей термически обрабатываемых на высокую твердость 6у лежит в пределах 150-200 кгс/мм. Принимаем среднее значение 6у 175 кгс/мм, тогда допускаемая упругая деформация рабочей вставки р определится из соотношения (2) И tfb--|f|y 0,00875. Для удобства конструкторских расчетов принимаем приближенно 001, тогда величина зазора (прогиб) определяется из соотношения (1) ,, .f О.ШВ,...,. л а,01В бН 6FВеличина Н - расстояние от опорной поверхности вставки до дна ручья Б выбирается согласно стандарту предприятия (СТП-085-72), исходя из закрытой высоты штампа. При этом величина выпуклости вставки б (фиг. 1) выбрана опытным путем в пределах (0,05-0,1) В, где В - ширина рабочей вставки. При значниях 5 0,05 В не обеспечивается плавное прилегание опорной торцовой поверхности рабочей вставки и прокладки в конце упругого прогиба, а следовательно, не обеспечивается равномерное распределение усилий по опорной торцовой поверхности вста вки. Величина 6 0,01 В не дает практически более равномерного распределения усилий и кроме того, технологически не оправдана. Предложенная конструкция матрицы позволяет повысить ее эксплуатационные качества. Формула изобретения Матрица для объемной штамповки деталей, содержащая смонтированную в обойме рабочую вставку, установленную на прокладку, отличающаяся тем, что, с целью повышения ее эксплуатационных качеств, опорная торцовая поверхность вставки выполнена выпуклой, а поверхность прокладки обращенная к вставке, выполнена соответственно вогнутой, причем вставка и прокладка установлены с зазором переменной величины определяемой величиной упругости материала вставки. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 562371, кл. В 21 J 13/02, 1976 (прототип).

Авторы

Даты

1982-10-15—Публикация

1980-10-27—Подача