(54) УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ ВНУТРЕННЕЙ

РЕЗЬБЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство к станку для образования внутренней резьбы | 1983 |

|

SU1110567A1 |

| Устройство к станку для образования внутренней резьбы | 1987 |

|

SU1442339A2 |

| Устройство для получения внутренних шлицев на трубчатых заготовках | 1988 |

|

SU1574440A1 |

| Устройство для выдавливания внутренних резьб | 1980 |

|

SU927397A1 |

| СВЕРЛИЛЬНОЕ УСТРОЙСТВО | 2012 |

|

RU2590425C2 |

| Резьбонарезная головка | 1988 |

|

SU1690979A1 |

| Устройство для сборки резьбовых соединений | 1982 |

|

SU1147553A1 |

| Устройство для сверления глубоких отверстий | 1982 |

|

SU1093425A1 |

| Устройство для получения внутренних резьб на деталях | 1986 |

|

SU1411086A1 |

| Поводковый патрон | 1989 |

|

SU1712070A1 |

1

Изобретение относится к металлообработке, а именно к инструменту для изготовления глухих и сквозных резьбовых отверстий средних и крупных размеров.

Известно устройство для образования внутренней резьбы методом пластической деформации, содержащее корпус, резьбовые пластины, размещенные с возможностью перемещения в продольных наклонных пазах корпуса, и втулку, установленную с возможностью перемещения в осевом направлении. Внутри корпуса установлен подвижной шток с закрепленными На нем упорным диском и толкателями, взаимодействующими со втулкой 1.

Недостаток указанного устройства заключается в том, что его нельзя использовать на обычных универсальных станках, например сверлильных. Это ограничивает область его применения.

Наиболее близким техническим рещением к пр)ёдлагаемому является устройство для выдавливания внутренних резьб, содержащее корпус с коническим хвостовиком, резьбовые пластины, размещенные с возможностью перемещения продольных наклонных пазах .корпуса, втулку, установленную

на корпусе с возможностью перемещения в осевом направлении, и стакан (опорный элемент), закрепленный на пиноли сверлильного станка. В стакан вмонтированы гайка и предохранительное устройство с возможностью взаимодействия с гайкой. Причем гайка связана также с втулкой резьбовым соединением, щаг резьбы которого равен шагу резьбы на резьбовых пластинах 2. Недостатком данного устройства яв ляется то, что с возрастанием щага получаемой резьбы возрастает величина радиальной подачи резьбовых пластин в металл заготовки, что снижает стойкость резьбовых пластин, качество резьбы и технологические возможности устройства. Объясняется это тем, что величина радиальной подачи резьбовых пластин за один оборот инструмента зависит от щага резьбы на втулке, который обязательно должен быть равен щагу резьбы на резьбовых пластинах, так как в противном случае устройство будет неработоспособным. Следовательно, чем больше шаг образуемой резьбы, тем больше величина радиальной подачи резьбовых пластин. Однако при определенной твердости обрабатываемого материала, определенных требованиях к

точности резьбы, качеству резьбовой поверхности и стойкости инструмента величина радиальной подачи резьбовых пластин должна быть также определенной (оптимальной). В известном же устройстве для заданного шага образуемой резьбы величина радиальной подачи резьбовых пластин постоянная и не может быть изменена. Это приводит к снижению стойкости резьбовых пластин, качества резьбы, а также к ограничению технологических возможностей.

Целью изобретения является повышение стойкости резьбовых пластин, качества резьбы, а также расширение технологических возможностей устройства.

Поставленная цель достигается тем, что устройство для образования внутренней резьбы методом пластической деформации, содержащее корпус с коническим хвостовиком, втулку, установленную на корпусе, резьбовые пластины и опорный элемент, снабжено размещенным на втулке с возможностью вращения торцовым кулачком, штоком, пластинодержателем, расположенным в корпусе, и планетарной передачей, предназначенной для связи-втулки со штоком посредством ее сателлита, а опорный элемент выполнен в виде двух стоек с подшипниками, установленными с возможностью контакта с торцовым кулачком.

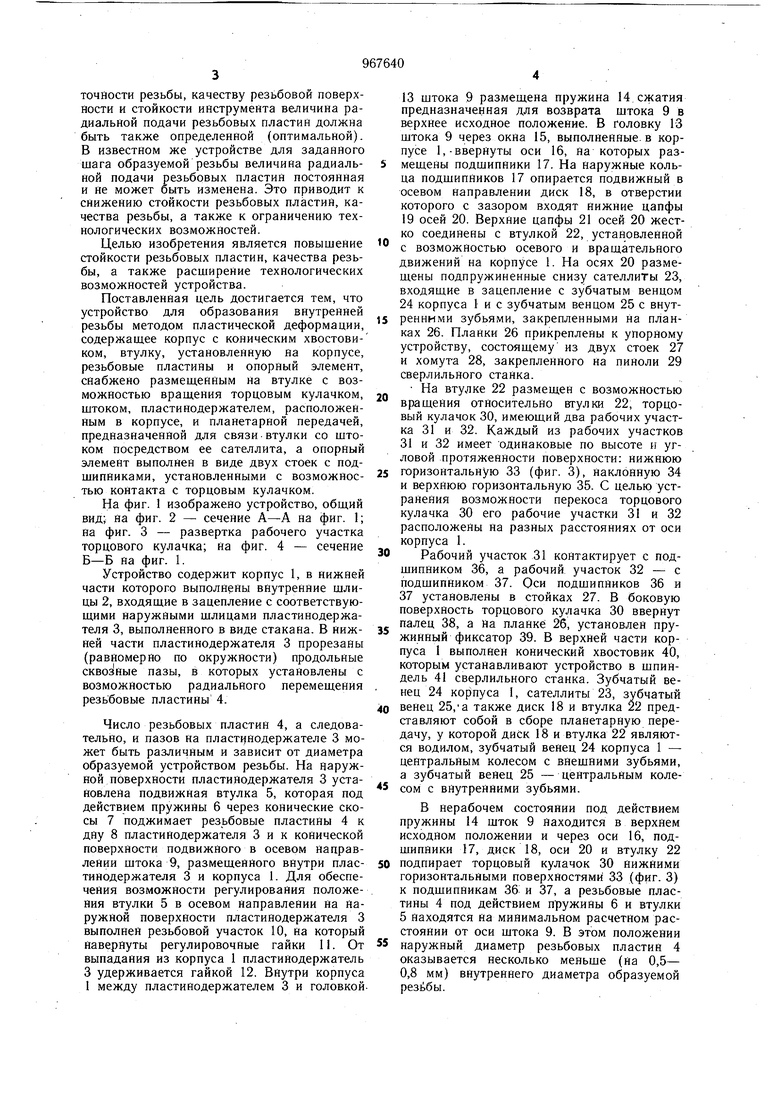

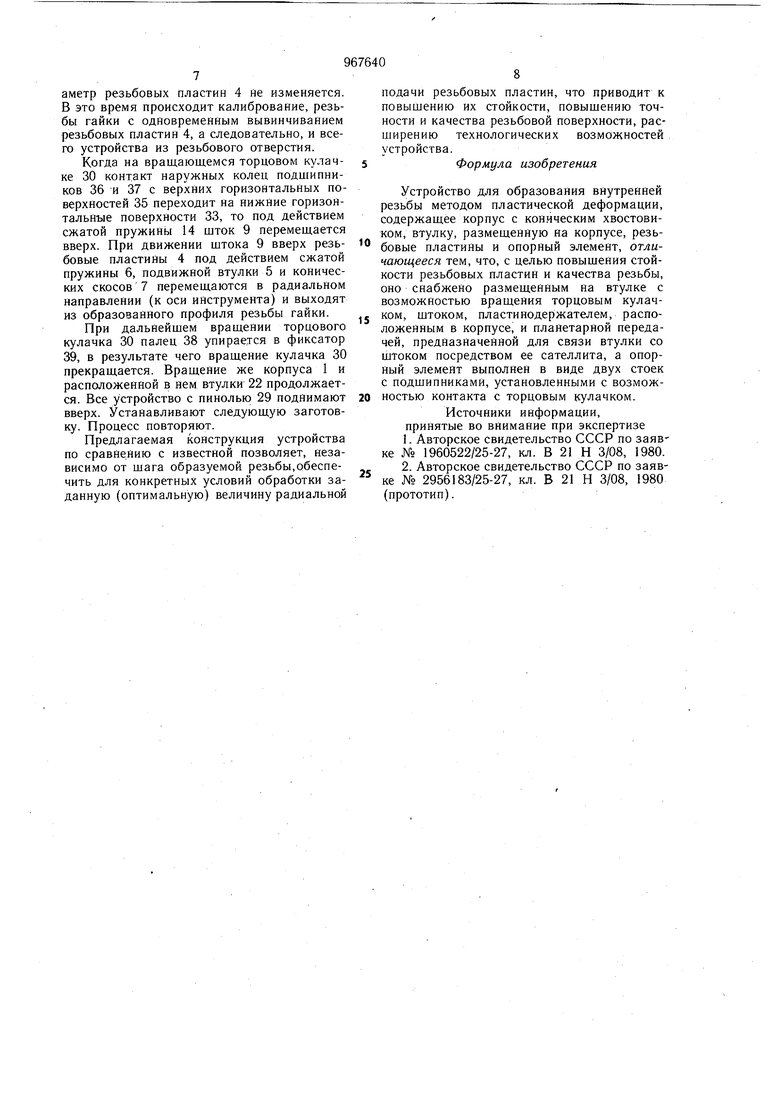

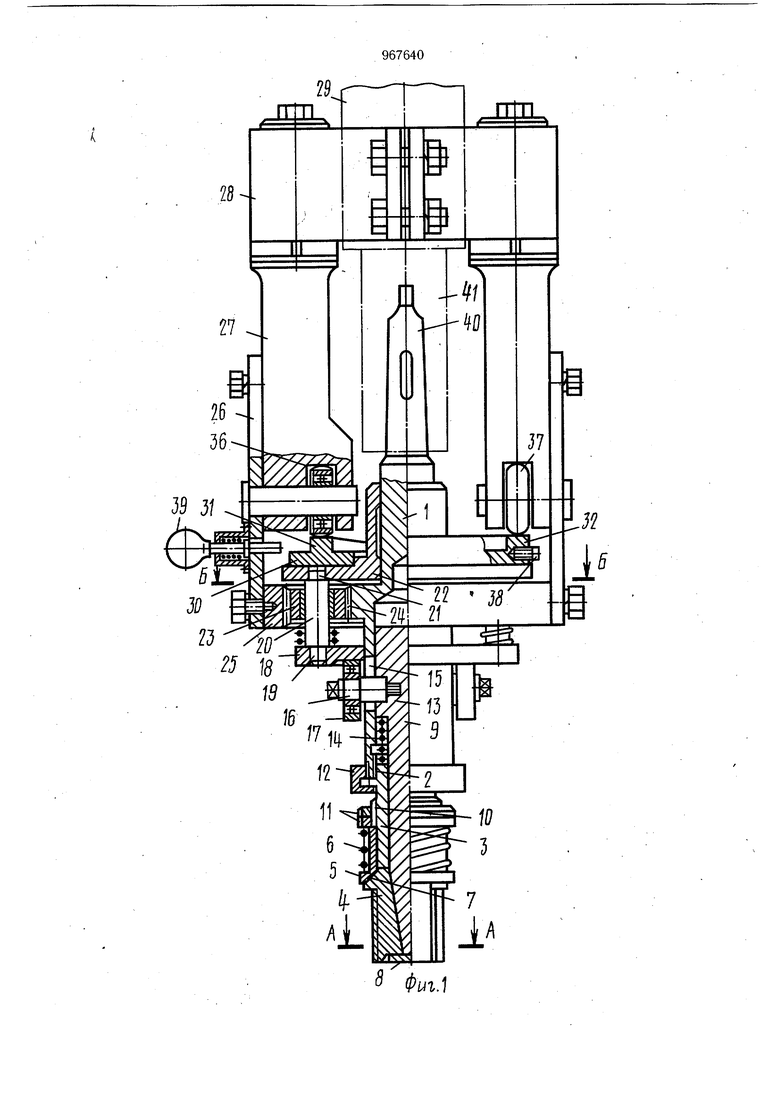

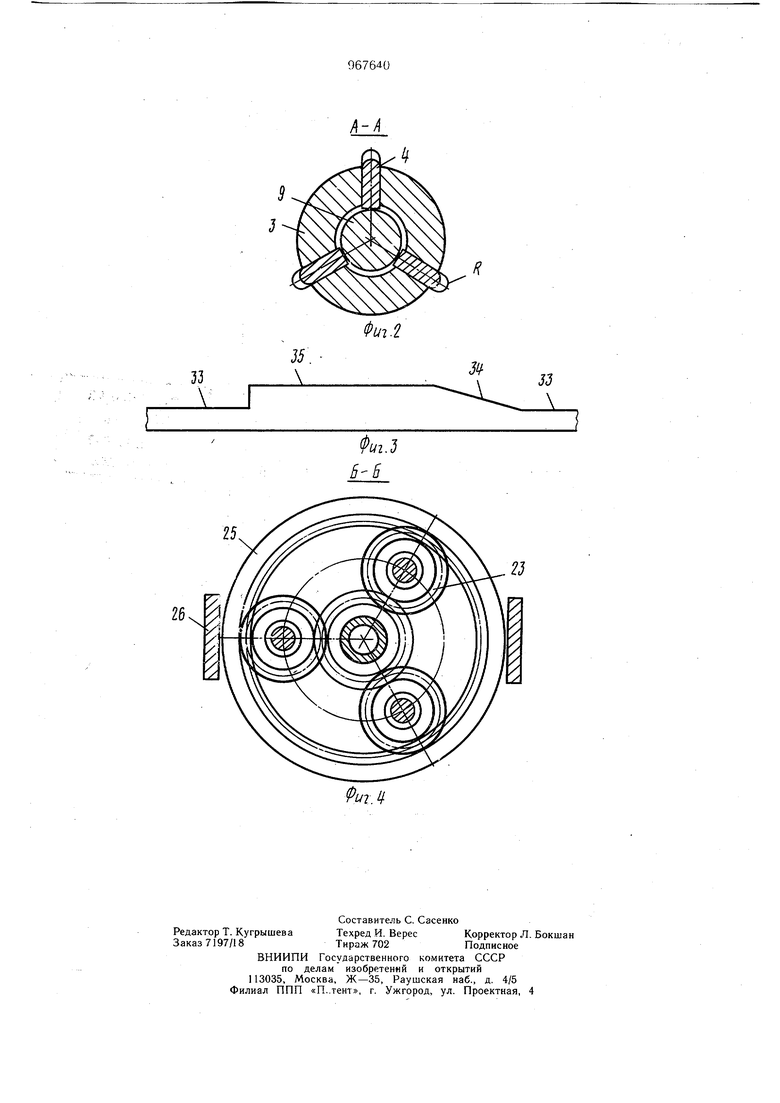

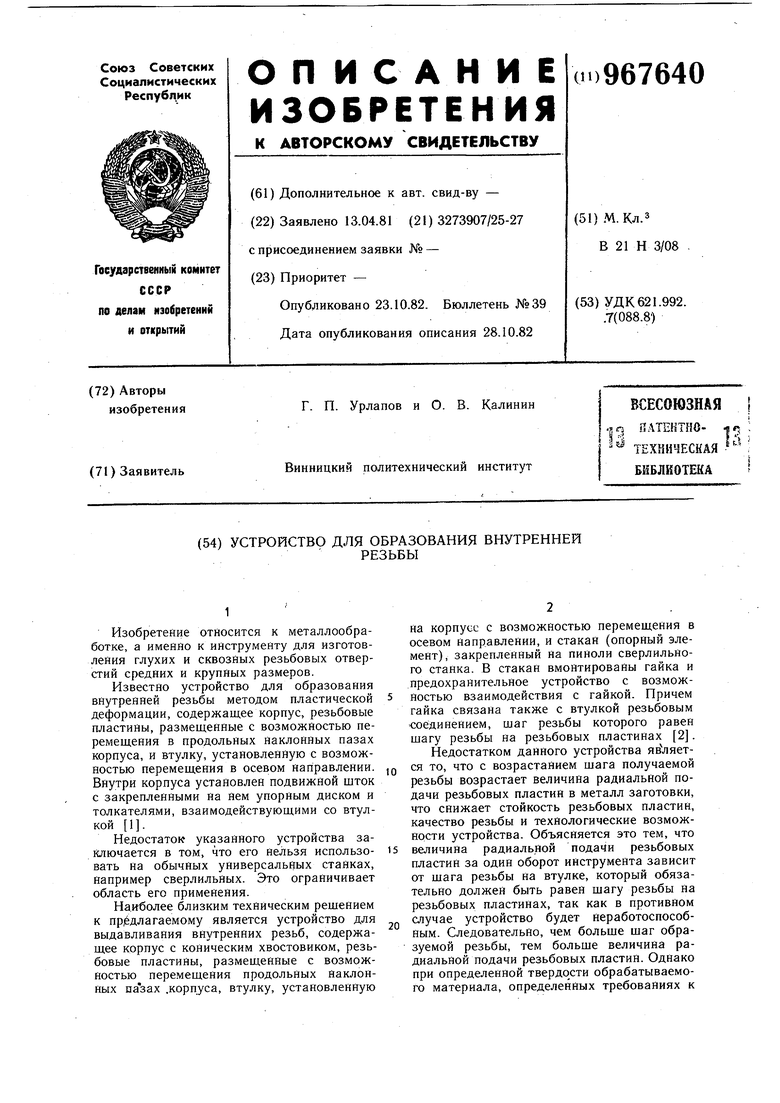

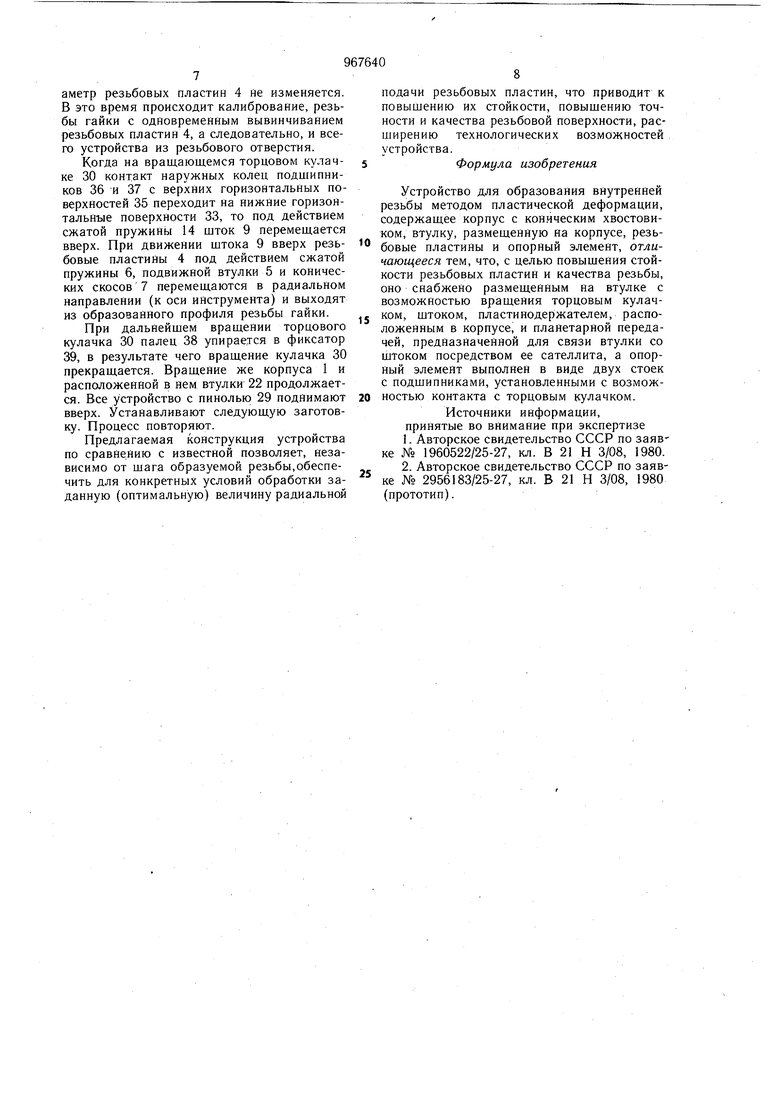

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - развертка рабочего участка торцового кулачка; на фиг. 4 - сечение Б-Б на фиг. 1.

Устройство содержит корпус 1, в нижней части которого выполнены внутренние шлицы 2, входящие в зацепление с соответствующими наружными шлицами пластинодержателя 3, выполненного в виде стакана. В нижней части пластинодержателя 3 прорезаны (равномерно по окружности) продольные CKBOsiHbie пазы, в которых установлены с возможностью радиального перемещения резьбовые пластины 4.

Число резьбовых пластин 4, а следовательно, и пазов на пласт нодержателе 3 может быть различным и зависит от диаметра образуемой устройством резьбы. На наружной поверхности пластинодержателя 3 установлена подвижная втулка 5, которая под действием пружины 6 через конические скосы 7 поджимает резьбовые пластины 4 к дну 8 пластинодержателя 3 и к конической поверхности подвижного в осевом направлении щтока 9, размещенного внутри пластинодержателя 3 и корпуса 1. Для обеспечения возможности регулирования положения втулки 5 в осевом направлении на наружной поверхности пластинодержателя 3 выполнен резьбовой участок 10, на который навернуты регулировочные гайки 11. От выпадания из корпуса 1 пластинодержатель 3 удерживается гайкой 12. Внутри корпуса 1 между пластинодержателем 3 и головкой.

13 штока 9 размещена пружина 14 сжатия предназначенная для возврата штока 9 в верхнее исходное положение. В головку 13 штока 9 через окна 15, выполненные, в корпусе 1,-ввернуты оси 16, на которых размещены подшипники 17. На наружные кольца подщипНиков 17 опирается подвижный в осевом направлении диск 18, в отверстии которого с зазором входят нижние цапфы 19 осей 20. Верхние цапфы 21 осей 20 жестко соединены с втулкой 22, установленной с возможностью осевого и вращательного движений на корпусе 1. На осях 20 размещены подпружиненные снизу сателлиты 23, входящие в зацепление с зубчатым венцом 24 корпуса 1 и с зубчатым венцом 25 с внутренними зубьями, закрепленными На планках 26. Плайки 26 прикреплены к упорному устройству, состоящему из двух стоек 27 и хомута 28, закрепленного на пиноли 29 сверлильного станка.

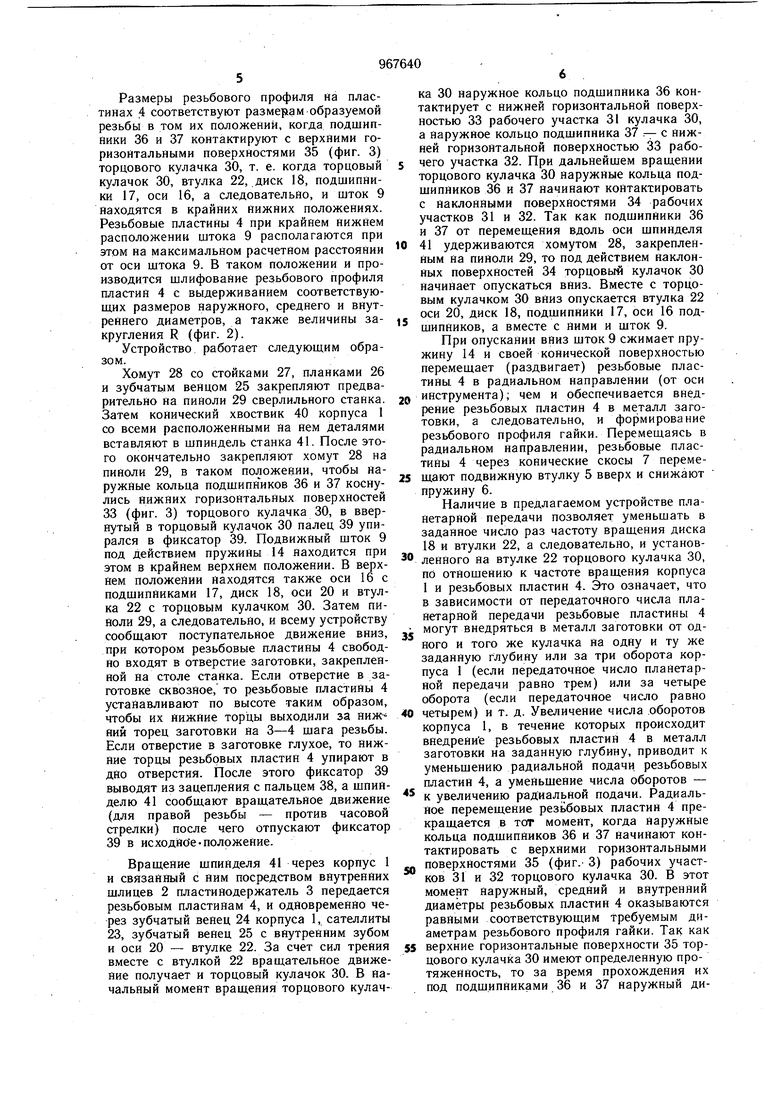

На втулке 22 размещен с возможностью вращения относительно втулки 22, торцовый кулачок 30, имеющий два рабочих участка 31 и 32. Каждый из рабочих участков 31 и 32 имеет одинаковые по высоте и угловой протяженности поверхности: нижнюю

горизонтальную 33 (фиг. 3), наклонную 34 и верхнюю горизонтальную 35. С целью устранения возможности перекоса торцового кулачка 30 его рабочие участки 31 и 32 расположены на разных расстояниях от оси корпуса 1.

0 Рабочий участок 31 контактирует с подщипником 36, а рабочий участок 32 - с подшипником 37. Оси подшипников 36 и 37 установлены в стойках 27. В боковую поверхность торцового кулачка 30 ввернут палец 38, а на планке 26, установлен пружинный фиксатор 39. В верхней части корпуса 1 выполнен конический хвостовик 40, которым устанавливают устройство в шпиндель 41 сверлильного станка. Зубчатый венец 24 Kopinyca 1, сателлиты 23, зубчатый

0 венец 25,а также диск 18 и втулка 22 представляют собой в сборе планетарную передачу, у которой диск 18 и втулка 22 являются водилом, зубчатый венец 24 корпуса 1 - центральным колесом с внешними зубьями, а зубчатый венец 25 - центральным коле5 сом с внутренними зубьями.

В нерабочем состоянии под действием пружины 14 шток 9 находится в верхнем исходном положении и через оси 16, подшипники 17, диск 18, оси 20 и втулку 22

0 подпирает торцовый кулачок 30 нижними горизонтальными поверхностями 33 (фиг. 3) к подшипникам 36 и 37, а резьбовые пластины 4 под действием пружины 6 и втулки 5 находятся на минимальном расчетном расстоянии от оси штока 9. В этом положении

5 наружный диаметр резьбовых пластин 4 оказывается несколько меньше (на 0,5- 0,8 мм) внутреннего диаметра образуемой резьбы. Размеры резьбового профиля на пластинах 4 соответствуют размерам образуемой резьбы в том их положений, когда подшипники 36 и 37 контактируют с верхними горизонтальными поверхностями 35 (фиг. 3) торцового кулачка 30, т. е. когда торцовый кулачок 30, втулка 22, диск 18, подшипники 17, оси 16, а следовательно, и шток 9 находятся в крайних нижних положениях. Резьбовые пластины 4 при крайнем нижнем расположении штока 9 располагаются при этом на максимальном расчетном расстоянии от оси штока 9. В таком положении и производится шлифование резьбового профиля пластин 4 с выдерживанием соответствующих размеров наружного, среднего и внутреннего диаметров, а также величины закругления R (фиг. 2). Устройство работает следующим образом. Хомут 28 со стойками 27, планками 26 и зубчатым венцом 25 закрепляют предварительно на пиноли 29 сверлильного станка. Затем конический хвоствик 40 корпуса 1 со всеми расположенными на нем деталями вставляют в шпиндель станка 41. После этого окончательно закрепляют хомут 28 на пиноли 29, в таком положении, чтобы наружные кольца подшипников 36 и 37 коснулись нижних горизонтальных поверхностей 33 (фиг. 3) торцового кулачка 30, в ввернутый в торцовый кулачок 30 палец 39 упирался в фиксатор 39. Подвижный шток 9 под действием пружины 14 находится при IHJA , oncivi iiuyyivrinDi IT riaAv /Mi -i iipri этом в крайнем верхнем положении. В верхнем положении находятся также оси 16 с подшипниками 17, диск 18, оси 20 и втулка 22 с торцовым кулачком 30. Затем пиноли 29, а следовательно, и всему устройству сообщают поступательное движение вниз, при котором резьбовые пластины 4 свободно входят в отверстие заготовки, закрепленной на столе станка. Если отверстие в заготовке сквозное, то резьбовые пластины 4 устанавливают по высоте таким образом. чтобы их нижние торцы выходили за нижНИИ торец заготовки на 3-4 шага резьбы. Если отверстие в заготовке глухое, то нижние торцы резьбовых пластин 4 упирают в дно отверстия. После этого фиксатор 39 выводят из зацепления с пальцем 38, а шпинделю 41 сообщают вращательное движение (для правой резьбы - против часовой стрелки) после чего отпускают фиксатор 39 в исходйое-положение. Вращение шпинделя 41 через корпус 1 и связанный с ним посредством внутренних шлицев 2 пластинодержатель 3 передается резьбовым пластинам 4, и одновременно через зубчатый венец 24 корпуса 1, сателлиты 23, зубчатый венец 25 с внутренним зубом и оси 20 - втулке 22. За счет сил трения вместе с втулкой 22 вращательное движение получает и торцовый кулачок 30. В начальный момент вращения торцового кулачка 30 наружное кольцо подшипника 36 контактирует с нижней горизонтальной поверхностью 33 рабочего участка 31 кулачка 30, а наружное кольцо подшипника 37 г- с нижней горизонтальной поверхностью 33 рабочего участка 32. При дальнейшем вращении торцового кулачка 30 наружные кольца подшипников 36 и 37 начинают контактировать с наклонными поверхностями 34 рабочих участков 31 и 32. Так как подшипники 36 и 37 от перемещения вдоль оси шпинделя 41 удерживаются хомутом 28, закрепленным на пиноли 29, то под действием наклонных поверхностей 34 торцовый кулачок 30 Начинает опускаться вниз. Вместе с торцовым кулачком 30 вниз опускается втулка 22 оси 20, диск 18, подшипники 17, оси 16 подшипников, а вместе с ними и шток 9. При опускании вниз шток 9 сжимает пружину 14 и своей конической поверхностью перемещает (раздвигает) резьбовые пластины 4 в радиальном направлении (от оси инструмента); чем и обеспечивается внедрение резьбовых пластин 4 в металл заготовки, а следовательно, и формирование резьбового профиля гайки. Перемешаясь в радиальном направлении, резьбовые пластины 4 через конические скосы 7 перемещают подвижную втулку 5 вверх и снижают пружину 6. Наличие в предлагаемом устройстве планетарной передачи позволяет уменьшать в заданное число раз частоту вращения диска 18 и втулки 22, а следовательно, и установ ленного на втулке 22 торцового кулачка 30, по отношению к частоте вращения корпуса 1 и резьбовых пластин 4. Это означает, что в зависимости от передаточного числа планетарной передачи резьбовые пластины 4 могут внедряться в металл заготовки от одного и того же кулачка на одну и ту же заданную глубину или за три оборота корпуса 1 (если передаточное число планетарной передачи равно трем) или за четыре оборота (если передаточное число равно четырем) и т. д. Увеличение числа .оборотов корпуса 1, в течение которых происходит внедрение резьбовых пластин 4 в металл заготовки на заданную глубину, приводит к уменьшению радиальной подачи, резьбовых пластин 4, а уменьшение числа оборотов - к увеличению радиальной подачи. Радиальное перемещение резьбовых пластин 4 прекращается в тот момент, когда наружные кольца подшипников 36 и 37 начинают контактировать с верхними горизонтальными поверхностями 35 (фиг.. 3) рабочих участков 31 и 32 торцового кулачка 30. В этот - -- момент Наружный, средний и внутренний диаметры резьбовых пластин 4 оказываются равными соответствующим требуемым диаметрам резьбового профиля гайки. Так как верхние горизонтальные поверхности 35 торцового кулачка 30 имеют определенную протяженность, то за время прохождения их под подш.ипниками 36 и 37 наружный диаметр резьбовых пластин 4 не изменяется. В это время происходит калибрование, резьбы гайки с одновременным вывинчиванием резьбовых пластин 4, а следовательно, и всего устройства из резьбового отверстия.

Когда на вращающемся торцовом кулачке 30 контакт наружных колец подшипников 36 и 37 с верхних горизонтальных поверхностей 35 переходит на нижние горизонтальные поверхности 33, то под действием сжатой пружины 14 шток 9 перемещается вверх. При движении штока 9 вверх резьбовые пластины 4 под действием сжатой пружины 6, подвижной втулки 5 и конических скосов 7 перемещаются в радиальном направлении (к оси инструмента) и выходят из образованного профиля резьбы гайки.

При дальнейшем вращении торцового кулачка 30 палец 38 упирается в фиксатор 39, в результате чего вращение кулачка 30 прекращается. Вращение же корпуса 1 и расположенной в нем втулки 22 продолжается. Все устройство с пинолью 29 поднимают вверх. Устанавливают следующую заготовку. Процесс повторяют.

Предлагаемая конструкция устройства по сравнению с известной позволяет, независимо от шага образуемой резьбы,обеспечить для конкретных условий обработки заданную (оптимальную) величину радиальной

подачи резьбовых пластин, что приводит к повышению их стойкости, повышению точности и качества резьбовой поверхности, расширению технологических возможностей устройства. Формула изобретения

Устройство для образования внутренней резьбы методом пластической деформации, содержащее корпус с коническим хвостовиком, втулку, размещенную на корпусе, резьбовые пластины и опорный элемент, отличающееся тем, что, с целью повышения стойкости резьбовых пластин и качества резьбы, оно снабжено размещенным на втулке с возможностью вращения торцовым кулачком, штоком, пластинодержателем, расположенным в корпусе, и планетарной передачей, предназначенной для связи втулки со штоком посредством ее сателлита, а опорный элемент выполнен в виде двух стоек с подшипниками, установленными с возможностью контакта с торцовым кулачком.

Источники информации, принятые во внимание при экспертизе

28

Фиг.1

Л

33

25

Авторы

Даты

1982-10-23—Публикация

1981-04-13—Подача