00

а

Изобретение относится к обработке металлов давлением и может быть использовано для получения резьб с различными шагами и диаметрами на сквозных деталях.

Цель изобретения - расширение технологических возможностей устройства за счет одновременного накатьгоания правой и левой резьб с широким дна- пазоном диаметров и шагов.

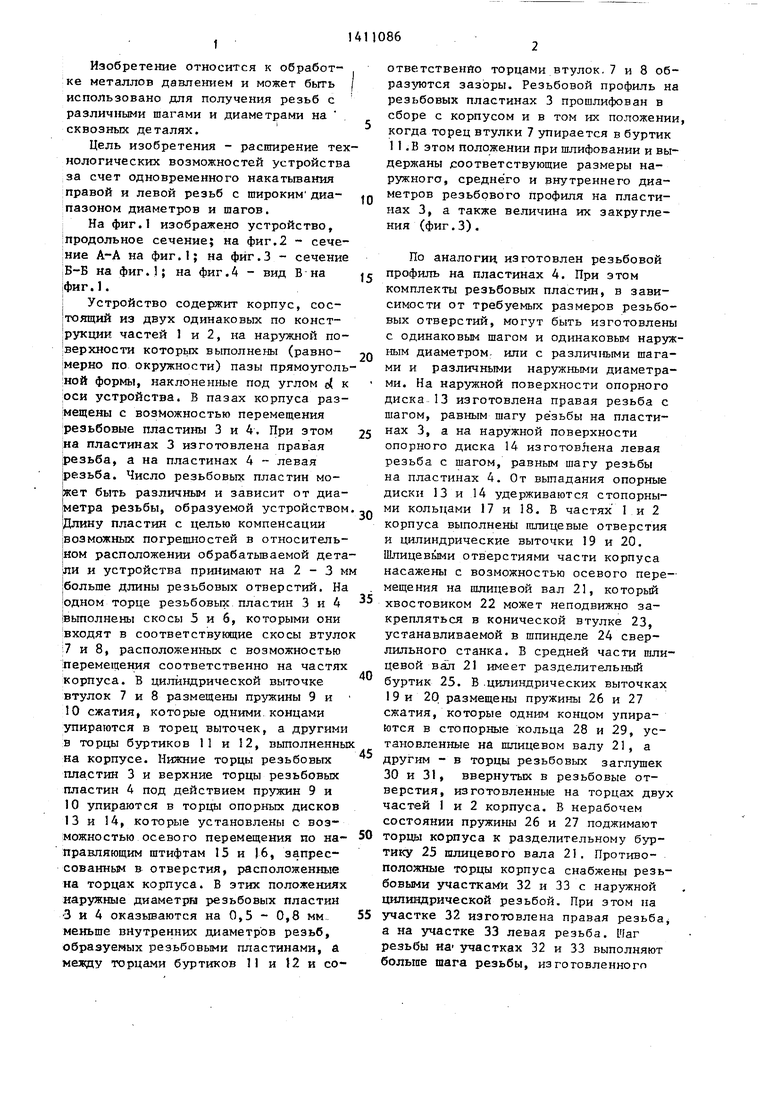

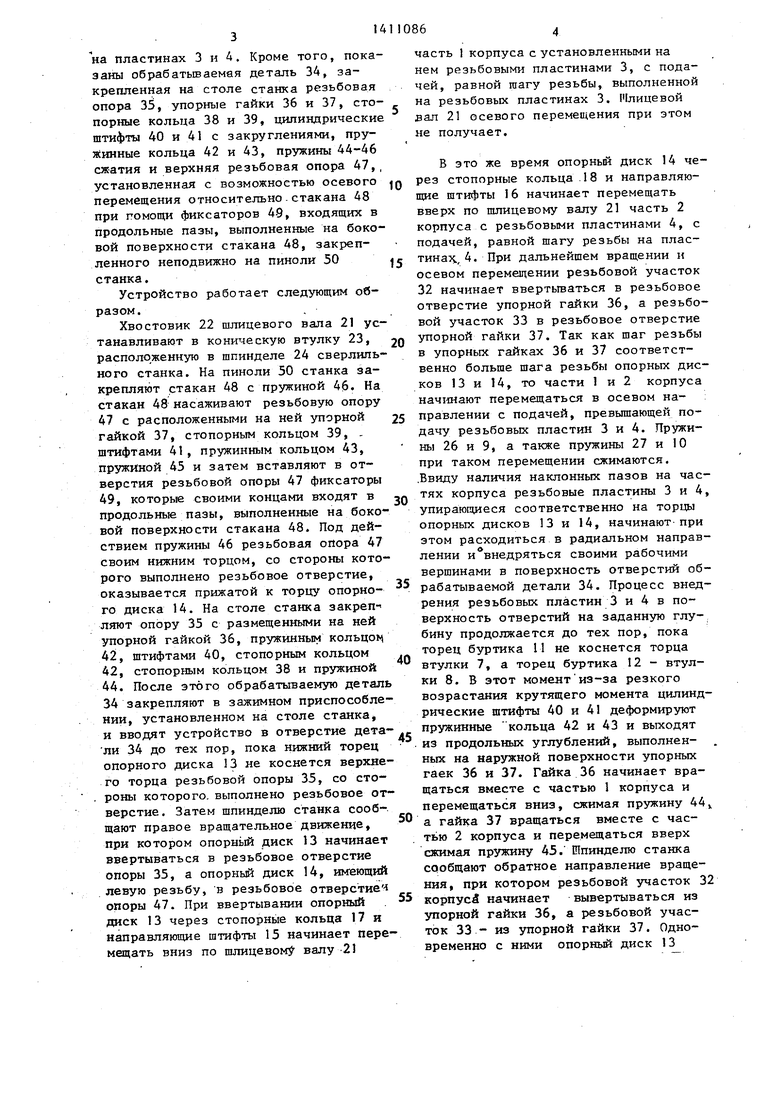

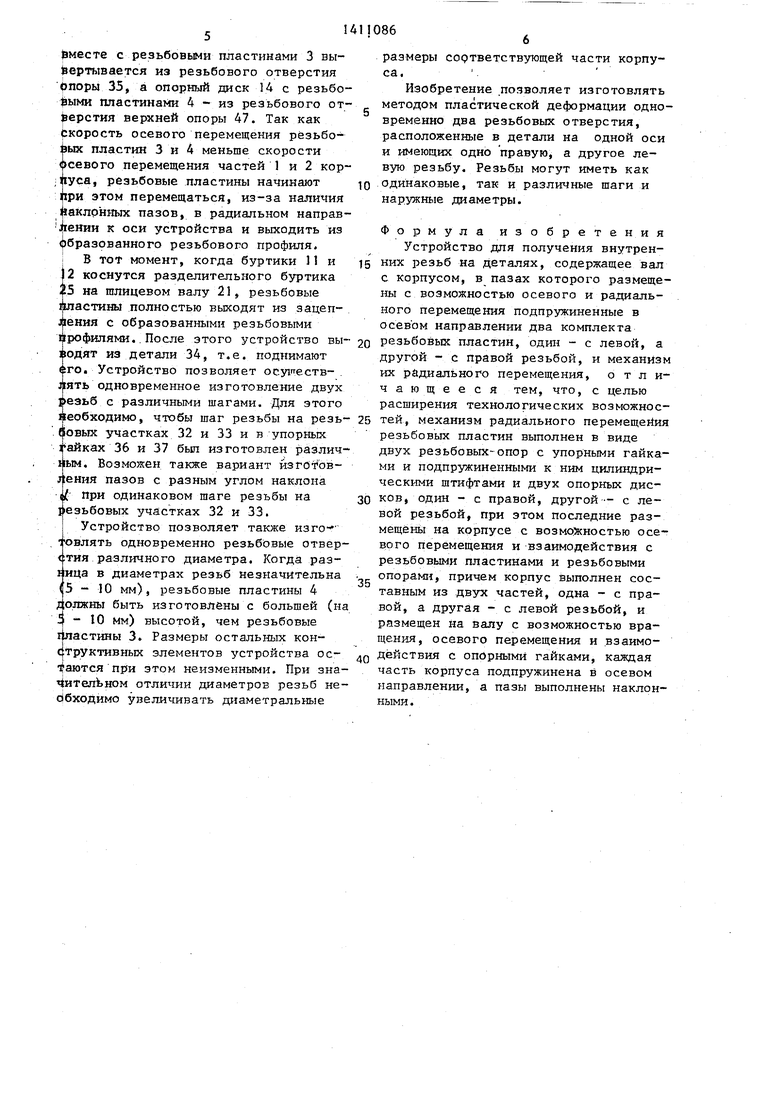

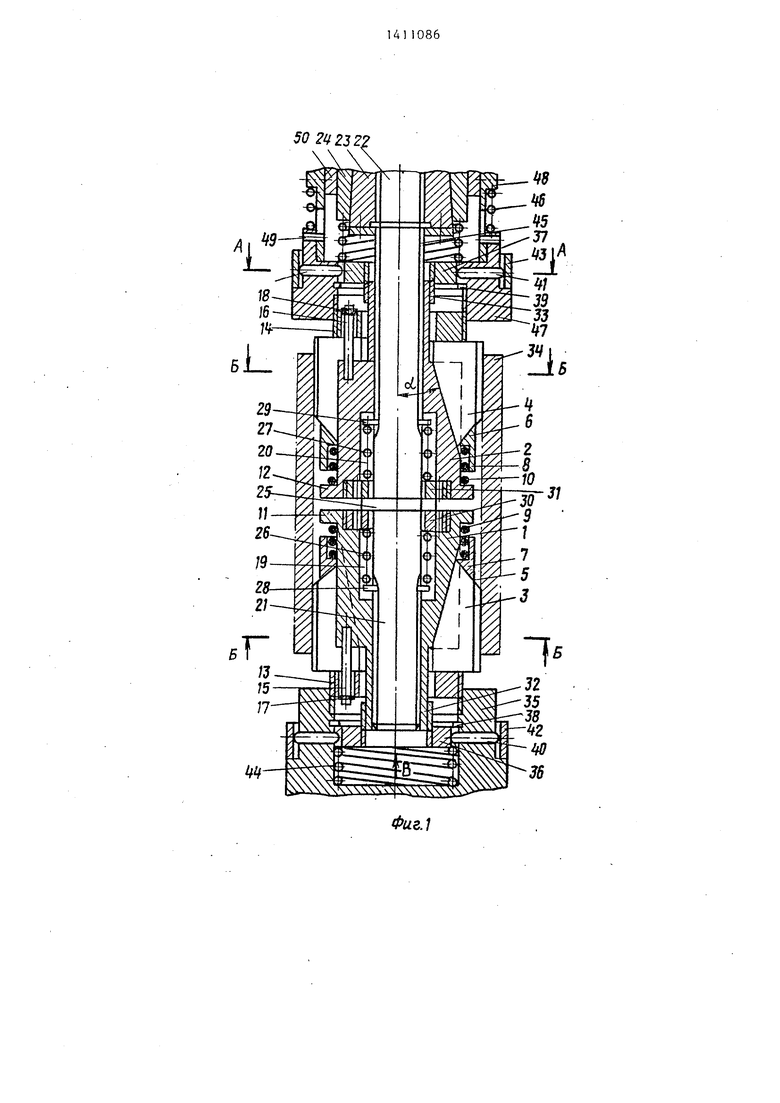

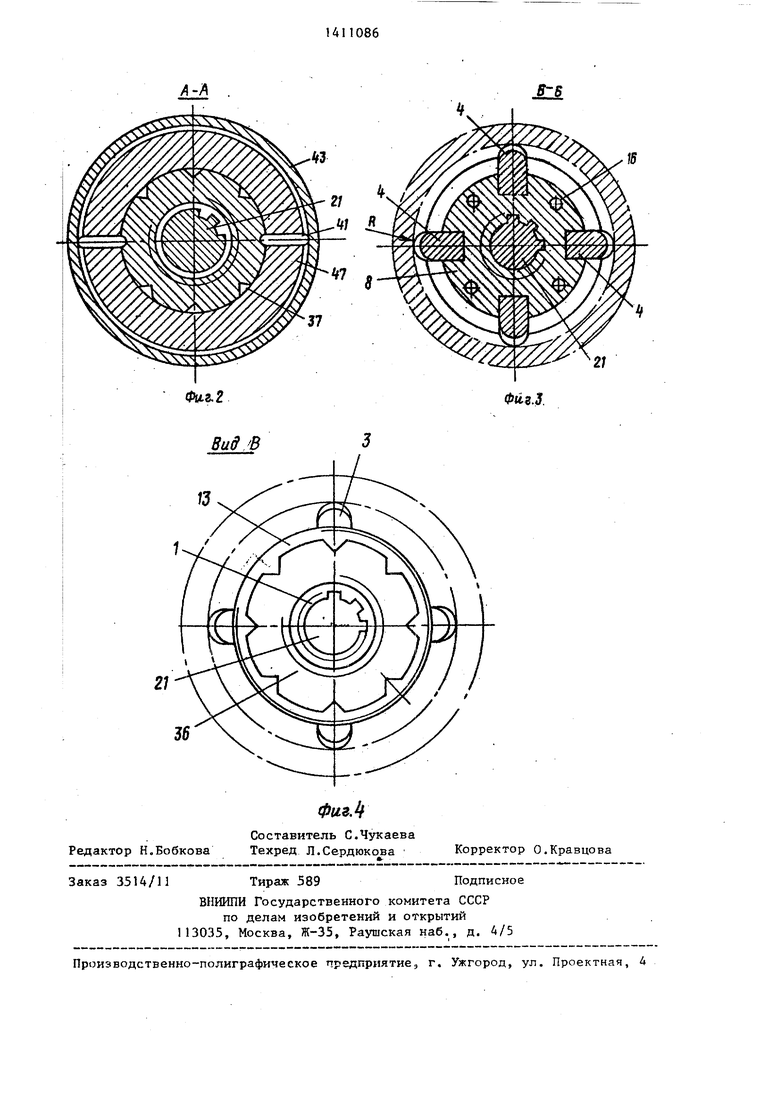

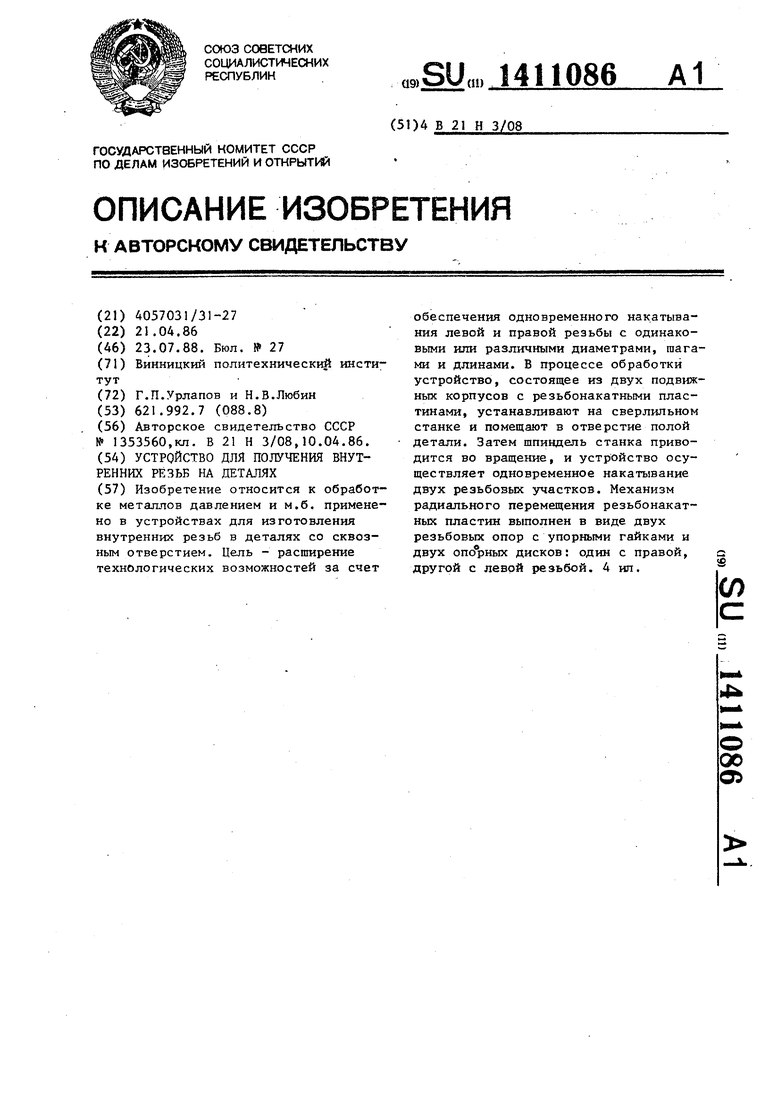

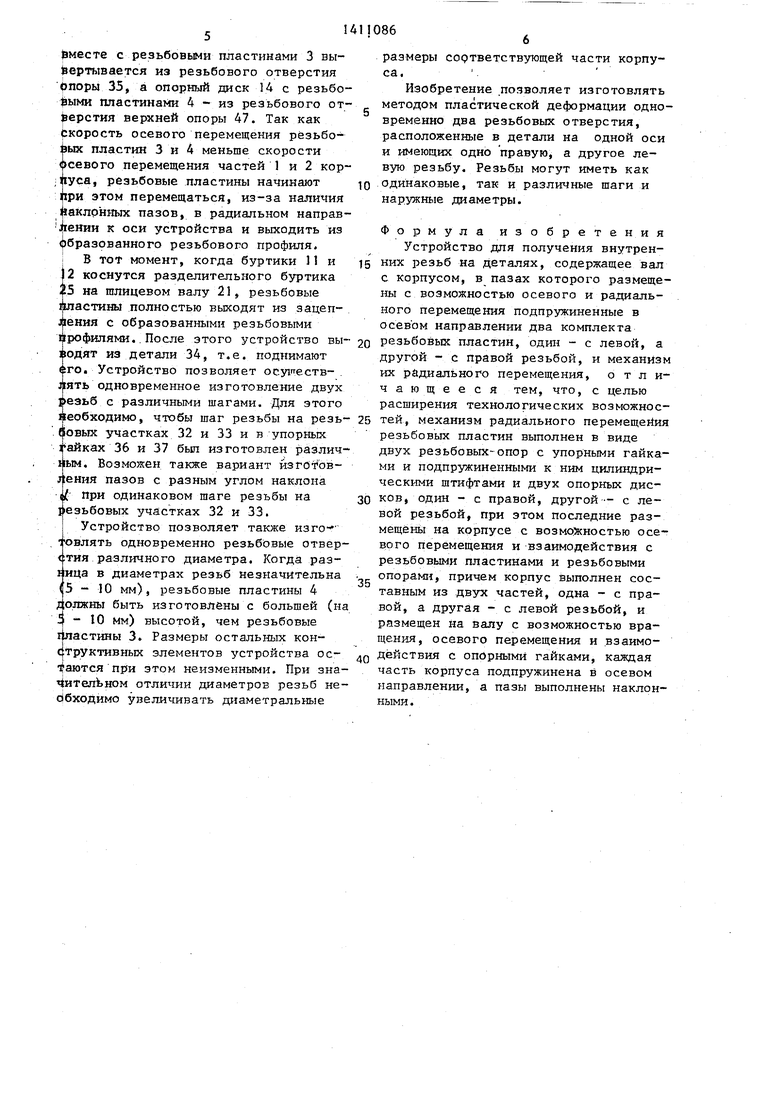

На фиг.1 изображено устройство, ;продольное сечение; на фиг.2 - сече- |ние А-А на фиг.1; на фйг.З - сечение |Б-В на фиг.1; на фиг.А - вид В на |фиг. 1.

Устройство содержит корпус, сос- |тоящий из двух одинаковых по конст- рукции частей 1 и 2, на наружной по- |верхности KOTOpbix выполнены (равно- |мерно по окружности) пазы прямоуголь ной формы, наклоненные под углом с( к ;оси устройства. В пазах корпуса раз- мещены с возможностью перемещения резьбовые пластины 3 и 4. При этом :на пластинах 3 изготовлена правая |резьба, а на пластинах 4 левая резьба. Число резьбовых пластин мо- Ьсет быть различным и зависит от диа- 1метра резьбы, образуемой устройством длину пластин с целью компенсации возможных погрешностей в относитель- 1ном расположении обрабатываемой дета JIH и устройства принимают на 2 - 3 м больше длины резьбовых отверстий. На 1одном торце резьбовых пластин 3 и 4 |выполнены скосы 5 и 6, которыми они входят в соответствующие скосы втуло 7 и 8, расположенных с возможностью перемещения соответственно на частях корпуса. В цилиндрической выточке втулок 7 и 8 размещены пружины 9 и 10 сжатия, которые одними, концами упираются в торец выточек, а другими в торцы буртиков 11 и 12, выполненны на корпусе. Нижние торцы резьбовых пластин 3 и верхние торцы резьбовых пластин 4 под действием пружин 9 и 10 упираются в торцы опорных дисков 13 и 14, которые установлены с возможностью осевого перемещения по на- правляющим штифтам 15 и )6, запрес- сованньм в отверстия, расположенные на торцах корпуса. В этих положениях наружные диаметры резьбовых пластин 3 и 4 оказьгоаются на 0,5 - 0,8 мм меньше внутренних диаметров резьб, образуемых резьбовыми пластинами, а между торцами буртиков 11 и 12 и со

0 5

5

ответственйо торцами втулок, 7 и 8 образуются зазоры. Резьбовой профиль на резьбовых пластинах 3 прошлифован в сборе с корпусом и в том их положении, когда торец втулки 7 упирается в буртик 1 1 .В зтом положении при шлифовании и выдержаны соответствующие размеры наружного, среднего и внутреннего дна- метров резьбового Профиля на пластинах 3, а также величина их закругления (фиг.3).

По аналогии изготовлен резьбовой профиль на пластинах 4. При этом комплекты резьбовых пластин, в зависимости от требуемых размеров резьбовых отверстий, могут быть изготовлены с одинаковым шагом и одинаковым наружным диаметромг или с различньгми шагами и различными наружными диаметрами. На наружной поверхности опорного диска 13 изготовлена правая резьба с шагом, равным шагу резьбы на пластинах 3, а на наружной поверхности опорного диска 14 изготовлена левая резьба с шагом, равным шагу резьбы на пластинах 4. От выпадания опорные диски 13 и 14 удерживаются стопорными кольцами 17 и 18. В частях 1 и 2 корпуса выполнены шлицевые отверстия и цилиндрические выточки 19 и 20. Шлицевыми отверстиями части корпуса насажены с возможностью осевого перемещения на шлицевой вал 21, который хвостовиком 22 может неподвижно закрепляться в конической втулке 23, устанавливаемой в шпинделе 24 сверлильного станка. В средней части шлицевой вал 21 имеет разделительный буртик 25. В .цилиндрических выточках 1 9 и 20| размещены пружины 26 и 27 сжатия, которые одним концом упираются в стопорные кольца 28 и 29, установленные на Ешицевом валу 21, а другим - в торцы резьбовых заглушек 30 и 31, ввернутых в резьбовые отверстия, изготовленные на торцах двух частей 1 и 2 корпуса. В нерабочем состоянии пружины 26 и 27 поджимают торцы корпуса к разделительному буртику 25 шлицевого вала 21. Противоположные торцы корпуса снабжены резьбовыми участками 32 и 33 с наружной цилиндрической резьбой. При этом на участке 32 изготовлена правая резьба а на участке 33 левая резьба. Шаг резьбы на- участках 32 и 33 выполняют больше шага резьбы, изготовленного

Va пластинах 3 н A. Кроме того, показаны обрабатьшаемая деталь 34, закрепленная на столе станка резьбовая опора 35, упорные гайки 36 и 37, стопорные кольца 38 и 39, цилиндрические штифты 40 и 41 с закруглениями, пружинные кольца 42 и 43, пружины 44-46 сжатия и верхняя резьбовая опора 47,, установленная с возможностью осевого перемещения относительно - стакана 48 при помощи фиксаторов 4-9, входящих в продольные пазы, выполненные на боковой поверхности стакана 48, закрепленного неподвижно на пиноли 50 станка.

Устройство работает следующим образом .

Хвостовик 22 шлицевого вала 21 устанавливают в коническую втулку 23, расположенную в шпинделе 24 сверлильного станка. На пиноли 50 станка закрепляют стакан 48 с пружиной 46. На стакан 48 насаживают резьбовую опору 47 с расположенными на ней упорной гайкой 37, стопорным кольцом 39, - штифтами 41, пружинным кольцом 43, пружиной 45 и затем вставляют в отверстия резьбовой опоры 47 фиксаторы 49, которые своими концами входят в продольные пазы, выполненные на боковой поверхности стакана 48. Под действием пружины 46 резьбовая опора 47 своим нижним торцом, со стороны которого выполнено резьбовое отверстие, оказывается прижатой к торцу опорного диска 14. На столе станка закреп ляют опору 35 с размещенными на ней упорной гайкой 36, пружинным кольцо 42, штифтами 40, стопорным кольцом 42, стопорным кольцом 38 и пружиной 44. После этого обрабатываемую деталь 34 закрепляют в зажимном приспособлении, установленном на столе станка.

и вводят устройство в отверстие дета- ли 34 до тех пор, пока нижний торец опорного диска 13 не коснется верхнего торца резьбовой опоры 35, со стороны которого, выполнено резьбовое отверстие , Затем шпинделю станка сооб-. щают правое вращательное движение, при котором опорньй диск 13 начинает ввертываться в резьбовое отверстие опоры 35, а опорный диск 14, имеющий левую резьбу, в резьбовое отверстиеч опоры 47. При ввертывании опорный диск 13 через стопорные кольца 17 и направляющие штифты 15 начинает перемещать вниз по шлицевомУ валу 21

0

0

5

0

часть 1 корпуса с установленными на нем резьбовыми пластинами 3, с подачей, равной шагу резьбы, выполненной на резьбовых пластинах 3. 1Члицевой вал 21 осевого перемещения при этом не получает.

В это же время опорный диск 14 через стопорные кольца .18 и направляющие штифты 16 начинает перемещать вверх по шлицевому валу 21 часть 2 корпуса с резьбовыми пластинами 4, с подачей, равной шагу резьбы на пластинах., 4. При дальнейшем вращении и осевом перемещении резьбовой участок 32 начинает ввертываться в резьбовое отверстие упорной гайки 36, а резьбовой участок 33 в резьбовое отверстие упорной гайки 37. Так как шаг резьбы в упорных гайках 36 и 37 соответственно больше шага резьбы опорных дисков 13 и 14, то части 1 и 2 корпуса начинают перемещаться в осевом на- правлении с подачей, превышающей подачу резьбовых пластин 3 и 4. Пружины 26 и 9, а также пружины 27 и 10 при таком перемещении сжимаются. .Ввиду наличия наклонных пазов на частях корпуса резьбовые пластины 3 и 4, упирающиеся соответственно на торцы опорных дисков 13 и 14, начинают при этом расходиться в радиальном направлении и внедряться своими рабочими

вершинами в поверхность отверстий об- рабатываемой детали 34. Процесс внедрения резьбовых пластин 3 и 4 в поверхность отверстий на заданную глубину продолжается до тех пор, пока торец буртика 11 не коснется торца втулки 7, а торец буртика 12 - втулки 8. В этот момент из-за резкого возрастания крутящего момента цилиндрические штифты 40 и 41 деформируют пружинные кольца 42 и 43 и выходят из продольных углублений, выполненных на наружной поверхности упорных гаек 36 и 37. Гайка 36 начинает вращаться вместе с частью 1 корпуса и перемещаться вниз, сжимая пружину 44 а гайка 37 вращаться вместе с частью 2 корпуса и перемещаться вверх сжимая пружину 45. Шпинделю станка сообщают обратное направление вращения, прн котором резьбовой участок 32 корпусй начинает вывертываться из упорной гайки 36, а резьбовой участок 33 - из упорной гайки 37. Одновременно с ними опорный диск 13

(вместе с резьбовыми пластинами 3 вы- Йертывается из резьбового отверстия Опоры 35, а опорный диск 14 с резьбовыми пластинами 4 - из резьбового от- ерстия верхней опоры 47. Так как jiKOpocTb осевого перемещения рёзьбо- иых пластин 3 и 4 меньше скорости сввого перемещения частей 1 и 2 кор- ;iiyca, резьбовые пластины начинают при этом перемещаться, из-за наличия наклр нных пазов, в радиальном направ- лении к оси устройства и выходить из (рбразованНого резьбового профиля. i В тот момент, когда буртики 11 и 12 коснутся разделительного буртика 5 на шлицевом валу 21, резьбовые

тастины полностью выходят из зацеп- Ьения с образованными резьбовыми

10

размеры сортветствующей части корпуса.

Изобретение позволяет изготовлять методом пластической деформации одновременно два резьбовых отверстия, расположенные в детали на одной оси и имеющих одно правую, а другое левую резьбу. Резьбы могут иметь как одинаковые, так и различные шаги и наружные диаметры.

Формула изобретения Устройство для получения внутренчающееся тем, что, с целью расширения технологических возможнос15 них резьб на деталях, содержащее вал с корпусом, в пазах которого размещены с возможностью осевого и радиального перемещения подпружиненные в осевом направлении два комплекта

грофилями.. После этого устройство вы- 20 резьбовык пластин, один - с левой, а 1ЮДЯТ из детали 34, т.е. поднимают другой - с правой резьбой, и механизм tro. Устройство позволяет осуг еств-. их радиального перемещения, о т л и- ;гять одновременное изготовление двух еэьб с различными шагами. Для этого необходимо, чтобы шаг резьбы на резь- 25 тей, механизм радиального перемещейия . (1овых участках 32 и 33 и в упорных резьбовых пластин выполнен в виде гайках 36 и 37 был изготовлен различным. Возможен также вариант изготовления пазов с разным углом наклона (|( При одинаковом щаге резьбы на резьбовых участках 32 и 33.

Устройство позволяет таюке изго- -овлять одновременно резьбовые отвер- ;тия различного диаметра. Когда раз- лица в диаметрах резьб незначительна

двух резьбовых-опор с упорными гайками и подпружиненными к ним цилиндрическими штифтами и двух опорных дис- 30 ков, один - с правой, другой- с левой резьбой, при этом последние раз- мещёнЬ на корпусе с возможностью осевого перемещения и взаимодействия с резьбовыми пластинами и резьбовыми опорами, причем корпус выполнен составным из двух частей, одна - с правой, а другая - с левой резьбой, и размещен на валу с возможностью вращения, осевого перемещения и взаимо35

двух резьбовых-опор с упорными гайками и подпружиненными к ним цилиндрическими штифтами и двух опорных дис- 30 ков, один - с правой, другой- с левой резьбой, при этом последние раз- мещёнЬ на корпусе с возможностью осевого перемещения и взаимодействия с резьбовыми пластинами и резьбовыми опорами, причем корпус выполнен составным из двух частей, одна - с правой, а другая - с левой резьбой, и размещен на валу с возможностью вращения, осевого перемещения и взаимо35

(5 - 10 мм), резьбовые пластины 4 должны быть изготовлены с большей (на

- 10 Мм) высотой, чем резьбовые гяастины 3. Размеры остальных кон- С;Труктивных злементов устройства ос- Q действия с опорными гайками, каждая 1 аются при зтом неизменными. При зна- часть корпуса подпружинена в осевом ителЬном отличии диаметров резьб не- направлении, а пазы выполнены наклон- дбходимо увеличивать диаметральные ными.

размеры сортветствующей части корпуса.

Изобретение позволяет изготовлять методом пластической деформации одновременно два резьбовых отверстия, расположенные в детали на одной оси и имеющих одно правую, а другое левую резьбу. Резьбы могут иметь как одинаковые, так и различные шаги и наружные диаметры.

Формула изобретения Устройство для получения внутренчающееся тем, что, с целью расширения технологических возможносрезьбовык пластин, один - с левой, а другой - с правой резьбой, и механизм их радиального перемещения, о т л и- тей, механизм радиального перемещейия резьбовых пластин выполнен в виде

резьбовык пластин, один - с левой, а другой - с правой резьбой, и механизм их радиального перемещения, о т л и- тей, механизм радиального перемещейия резьбовых пластин выполнен в виде

двух резьбовых-опор с упорными гайками и подпружиненными к ним цилиндрическими штифтами и двух опорных дис- ков, один - с правой, другой- с левой резьбой, при этом последние раз- мещёнЬ на корпусе с возможностью осевого перемещения и взаимодействия с резьбовыми пластинами и резьбовыми опорами, причем корпус выполнен составным из двух частей, одна - с правой, а другая - с левой резьбой, и размещен на валу с возможностью враения, осевого перемещения и взаимо

действия с опорными гайками, каждая часть корпуса подпружинена в осевом направлении, а пазы выполнены наклон- ными.

50 .

,

tf

А-А

56

W

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для выдавливания внутренних разноименных резьб на полых деталях | 1991 |

|

SU1773545A1 |

| Бесстружечный метчик | 1979 |

|

SU846021A1 |

| Устройство для выдавливания внутренних разноименных резьб на полых деталях | 1988 |

|

SU1701421A1 |

| ТОРЦОВАЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА СО ВСТРОЕННЫМ ТОРМОЗНЫМ УСТРОЙСТВОМ | 2004 |

|

RU2262175C1 |

| УСТРОЙСТВО ДЛЯ ВЫКОПКИ ЛАКРИЧНОГО КОРНЯ | 1998 |

|

RU2129356C1 |

| Устройство для автоматической подналадки осевого инструмента | 1983 |

|

SU1117199A1 |

| Устройство для получения внутренних резьб на деталях | 1980 |

|

SU1017430A1 |

| МАШИНА ДЛЯ ДОБЫЧИ ЛАКРИЧНОГО СЫРЬЯ | 1999 |

|

RU2163431C1 |

| ПЕРЕВОДНИК СТОПОРНЫЙ (ВАРИАНТЫ) | 2017 |

|

RU2648369C1 |

| НАСОСНЫЙ АГРЕГАТ | 2000 |

|

RU2191928C2 |

Изобретение относится к обработке металлов давлением и м.б. применено в устройствах для изготовления внутренних резьб в деталях со сквозным отверстием. Цель - расширение технологических возможностей за счет обеспечения одновременного накатывания левой и правой резьбы с одинаковыми или различными диаметрами, raara- ми и длинами. В процессе обработки устройство, состоящее из двух подвижных корпусов с резьбонакатными пластинами, устанавливают на сверлильном станке и помещают в отверстие полой детали. Затем шпиндель станка приводится во вращение, и устройство осуществляет одновременное накать вание двух резьбовых участков. Механизм радиального перемещения резьбонакат- ных пластин выполнен в виде двух резьбовых опор с упорными гайками и двух дисков: один с правой, другой с левой резьбой. 4 ип. (О СП

Фив,

Редактор Н„Бобкова

Составитель С.Чукаева Техред Л.Сердюкова

Корректор О.Кравцова

| Устройство для выдавливания внутренних резьб на деталях | 1986 |

|

SU1353560A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-07-23—Публикация

1986-04-21—Подача