Изобретение относится к обработке металлов давлением, может быть использовано в машиностроении для резки труб и является усовершенствованием устройства для резки тонкостенных труб по авт. св. № 1263447.

Цель изобретения - повышение производительности и качества получаемых изделий.

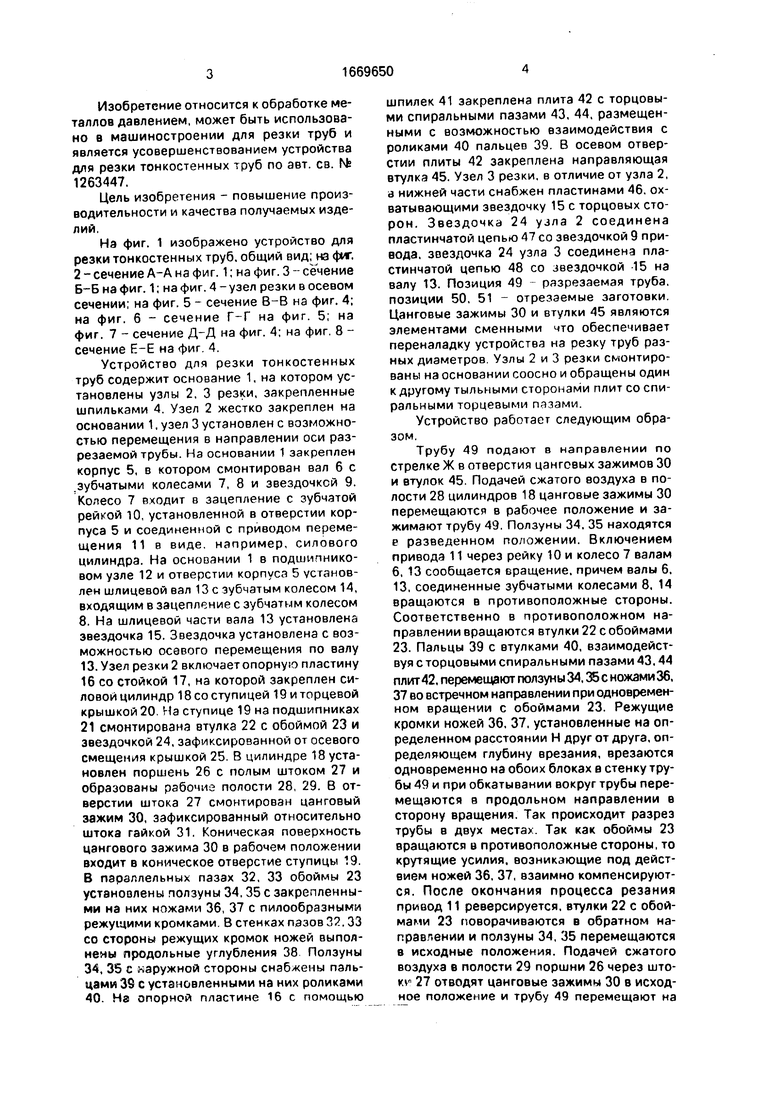

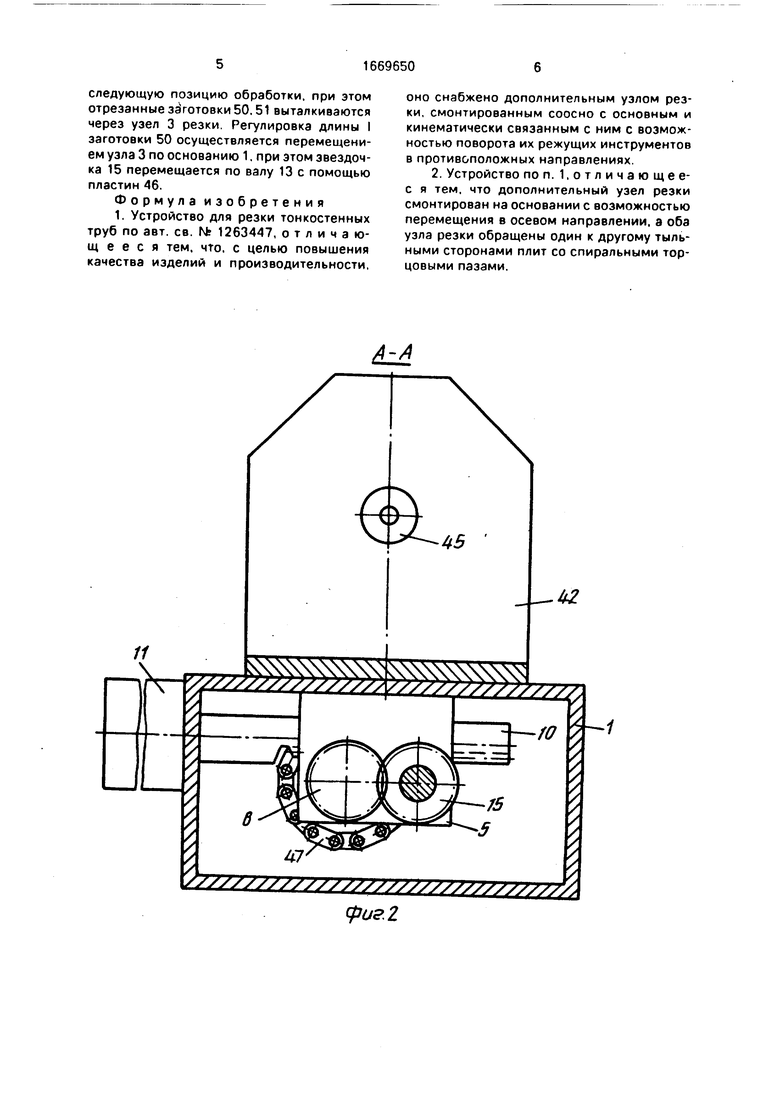

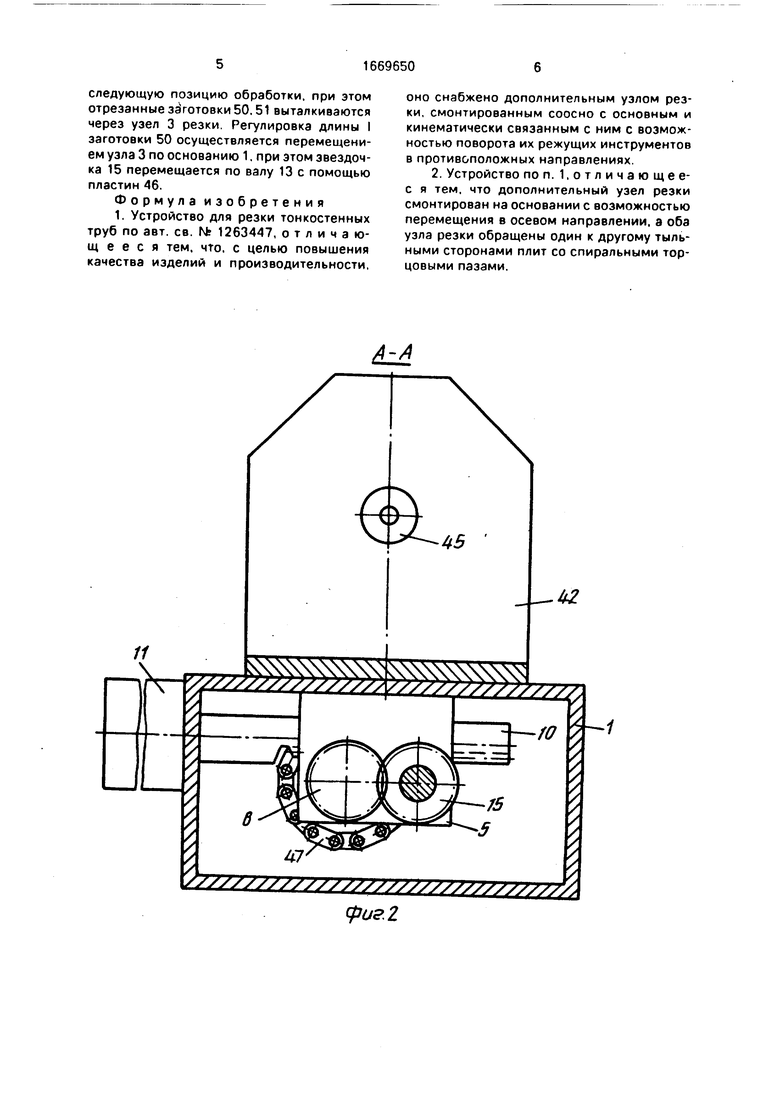

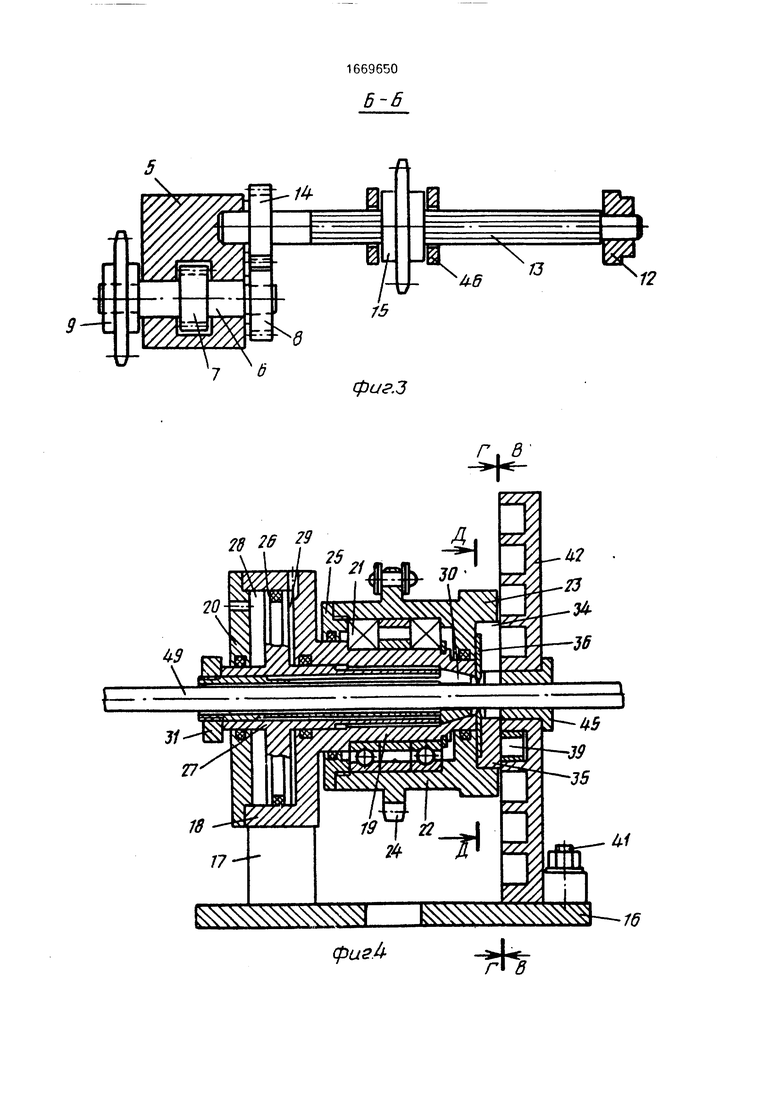

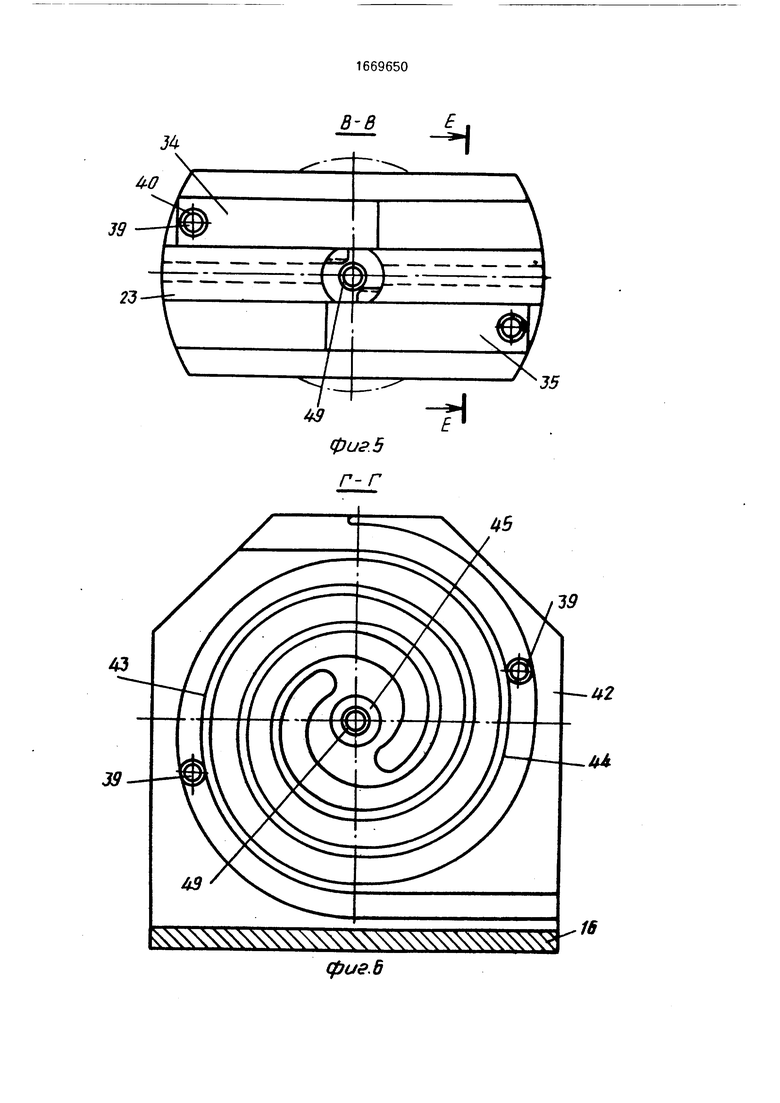

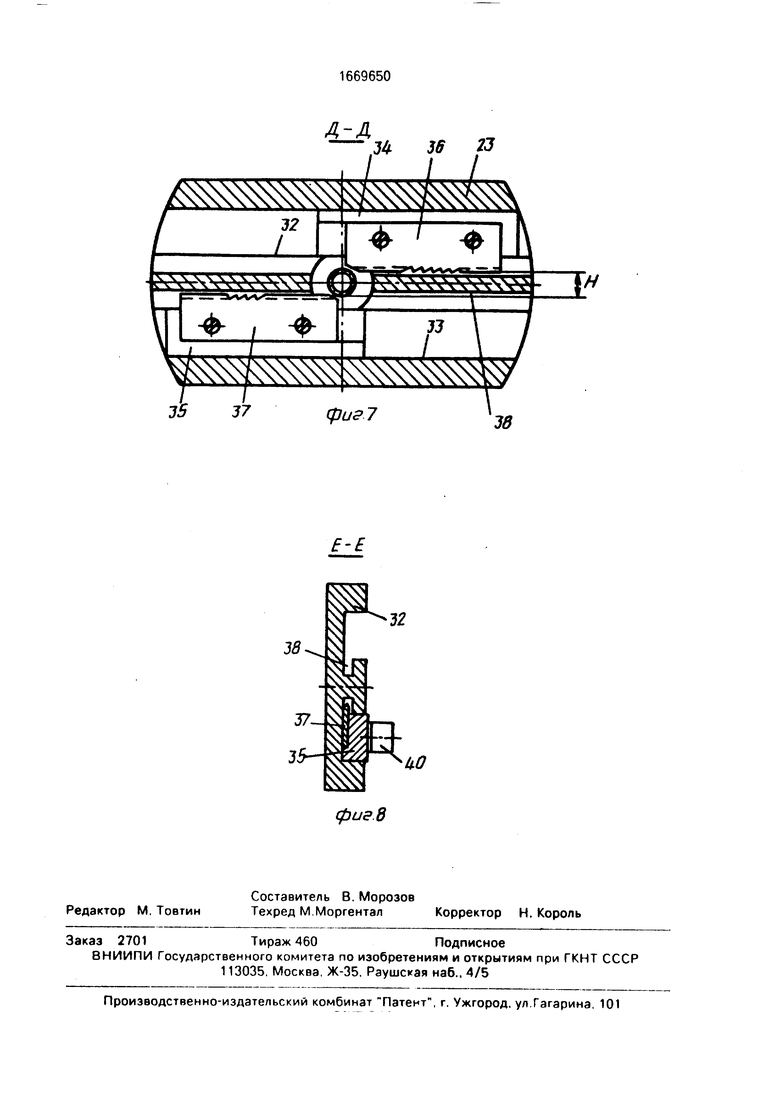

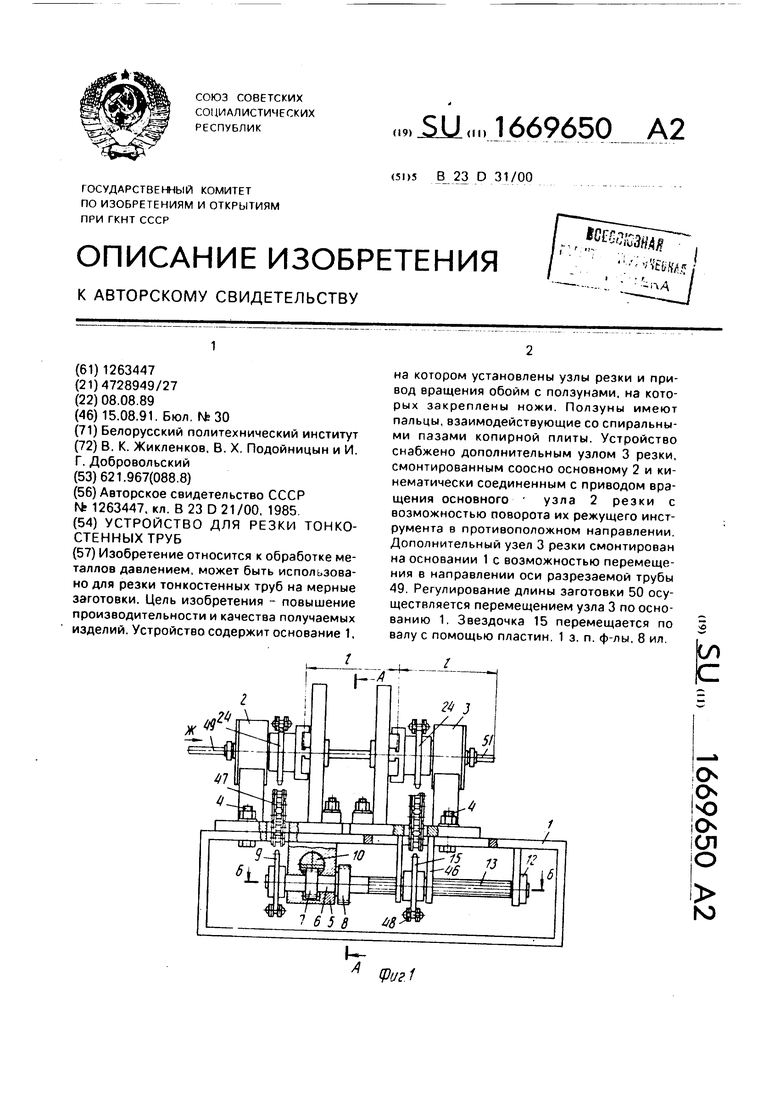

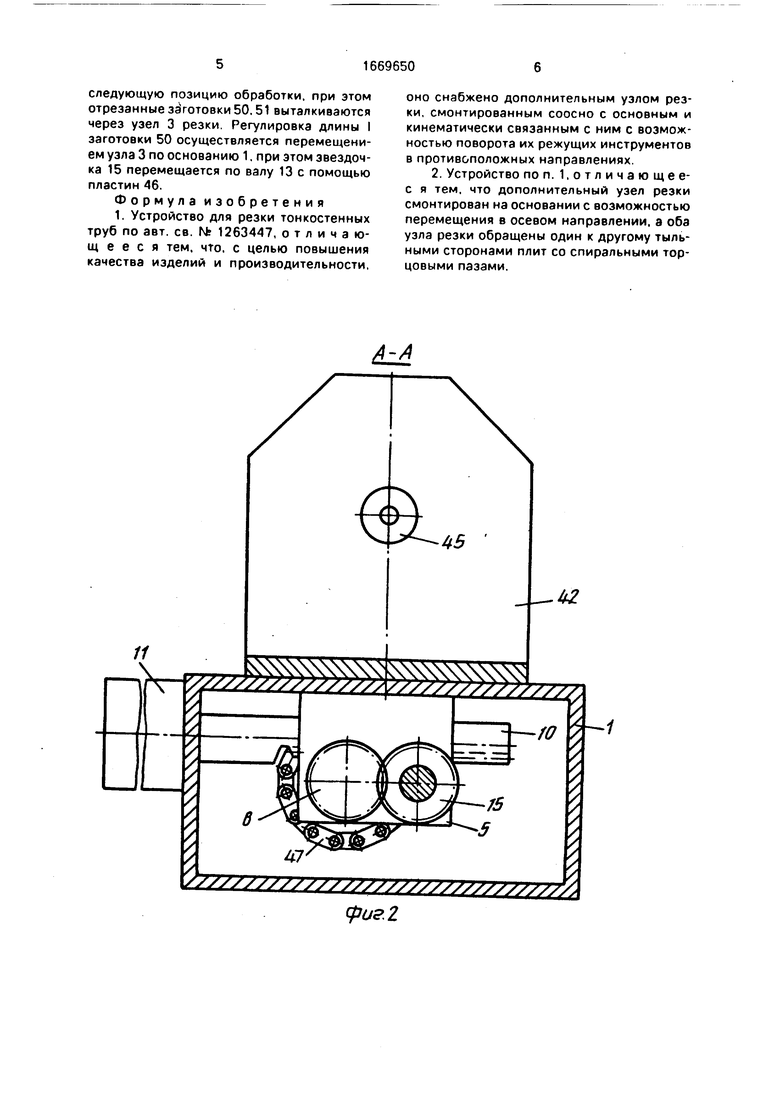

На фиг. 1 изображено устройство для резки тонкостенных труб, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - узел резки в осевом сечении; на фиг. 5 - сечение В-В на фиг. 4; на фиг. 6 - сечение Г-Г на фиг. 5; на фиг. 7 - сечение Д-Д на фиг. 4; на фиг. 8 - сечение Е-Е на фиг 4.

Устройство для резки тонкостенных труб содержит основание 1, на котором установлены узлы 2, 3 резки, закрепленные шпильками 4. Узел 2 жестко закреплен на основании 1, узел 3 установлен с возможностью перемещения в направлении оси разрезаемой трубы. На основании 1 закреплен корпус 5, в котором смонтирован вал 6 с .зубчатыми колесами 7, 8 и звездочкой 9. Колесо 7 входит в зацепление с зубчатой рейкой Ю, установленной в отверстии корпуса 5 и соединенной с приводом перемещения 11 в виде, например, силового цилиндра. На основании 1 в подшипниковом узле 12 и отверстии корпуса 5 установлен шлицевой вал 13 с зубчатым колесом 14, входящим в зацепление с зубчатым колесом 8. На шлицевой части вала 13 установлена звездочка 15. Звездочка установлена с возможностью осевого перемещения по валу 13. Узел резки 2 включает опорную пластину 16 со стойкой 17, на которой закреплен силовой цилиндр 18 со ступицей 19 и торцевой крышкой 20 На ступице 19 на подшипниках 21 смонтирована втулка 22 с обоймой 23 и звездочкой 24, зафиксированной от осевого смещения крышкой 25. В цилиндре 18 установлен поршень 26 с полым штоком 27 и образованы рабочие полости 28, 29. В отверстии штока 27 смонтирован цанговый зажим 30, зафиксированный относительно штока гайкой 31. Коническая поверхность цангового зажима 30 в рабочем положении входит в коническое отверстие ступицы 19. В параллельных пазах 32, 33 обоймы 23 установлены ползуны 34,35 с закрепленными на них ножами 36, 37 с пилообразными режущими кромками В стенках пазов 32,33 со стороны режущих кромок ножей выполнены продольные углубления 38 Ползуны 34, 35 с наружной стороны снабжены пальцами 39 с установленными на них роликами 40. На опорной пластине 16 с помощью

шпилек 41 закреплена плита 42 с торцовыми спиральными пазами 43, 44, размещенными с возможностью взаимодействия с роликами 40 пальцев 39. В осевом отверстии плиты 42 закреплена направляющая втулка 45. Узел 3 резки, в отличие от узла 2, а нижней части снабжен пластинами 46, охватывающими звездочку 15 с торцовых сторон. Звездочка 24 узла 2 соединена пластинчатой цепью 47 со звездочкой 9 привода, звездочка 24 узла 3 соединена пластинчатой цепью 48 со звездочкой 15 на валу 13. Позиция 49 - разрезаемая труба, позиции 50, 51 - отрезаемые заготовки. Цанговые зажимы 30 и втулки 45 являются элементами сменными что обеспечивает переналадку устройства на резку труб разных диаметров Узлы 2 и 3 резки смонтированы на основании соосно и обращены один к другому тыльными сторонами плит со спиральными торцевыми пязами.

Устройство работает следующим образом.

Трубу 49 подают в направлении по стрелке Ж в отверстия цанговых зажимов 30 и втулок 45. Подачей сжатого воздуха в полости 28 цилиндров 18 цанговые зажимы 30 перемещаются в рабочее положение и зажимают трубу 49. Ползуны 34, 35 находятся е разведенном положении. Включением привода 11 через рейку 10 и колесо 7 валам 6, 13 сообщается вращение, причем валы 6, 13, соединенные зубчатыми колесами 8, 14 вращаются в противоположные стороны. Соответственно в противоположном направлении вращаются втулки 22 с обоймами 23. Пальцы 39 с втулками 40, взаимодействуя с торцовыми спиральными пазами 43,44 плит 42, перемещают ползуны 34,35с ножами 36, 37 во встречном направлении при одновременном вращении с обоймами 23. Режущие кромки ножей 36, 37, установленные на определенном расстоянии Н друг от друга, определяющем глубину врезания, врезаются одновременно на обоих блоках в стенку трубы 49 и при обкатывании вокруг трубы перемещаются в продольном направлении в сторону вращения. Так происходит разрез трубы в двух местах. Так как обоймы 23 вращаются в противоположные стороны, то крутящие усилия, возникающие под действием ножей 36, 37, взаимно компенсируются. После окончания процесса резания привод 11 реверсируется, втулки 22 с обоймами 23 поворачиваются в обратном направлении и ползуны 34, 35 перемещаются в исходные положения. Подачей сжатого воздуха в полости 29 поршни 26 через што- w 27 отводят цанговые зажимы 30 в исходное положение и трубу 49 перемещают на

следующую позицию обработки, при этом отрезанные заготовки 50.51 выталкиваются через узел 3 резки. Регулировка длины I заготовки 50 осуществляется перемещением узла 3 по основанию 1. при этом звездочка 15 перемещается по валу 13 с помощью пластин 46.

Формула изобретения 1. Устройство для резки тонкостенных труб по авт. св. N; 1263447, отличающееся тем, что. с целью повышения качества изделий и производительности,

оно снабжено дополнительным узлом резки, смонтированным соосно с основным и кинематически связанным с ним с возможностью поворота их режущих инструментов в противоположных направлениях.

2. Устройство по п. 1,отличающее- с я тем. что дополнительный узел резки смонтирован на основании с возможностью перемещения в осевом направлении, а оба узла резки обращены один к другому тыльными сторонами плит со спиральными торцовыми пазами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для резки тонкостенных труб | 1989 |

|

SU1687381A2 |

| Устройство для разделения тонкостенных труб | 1989 |

|

SU1791078A1 |

| Устройство для резки тонкостенных труб | 1986 |

|

SU1388204A2 |

| Устройство для резки тонкостенных труб | 1987 |

|

SU1489925A2 |

| Устройство для резки тонкостенных труб | 1986 |

|

SU1388203A2 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТОНКОСТЕННЫХ ТРУБ | 1991 |

|

RU2010687C1 |

| Устройство для резки тонкостенных труб | 1986 |

|

SU1399020A2 |

| Способ резки тонкостенных труб и устройство для его осуществления | 1987 |

|

SU1579657A1 |

| Автомат для резки труб | 1989 |

|

SU1764862A1 |

| Устройство для резки тонкостенных труб | 1985 |

|

SU1263447A1 |

Изобретение относится к обработке металлов давлением, может быть использовано для резки тонкостенных труб на мерные заготовки. Цель изобретения - повышение производительности и качества получаемых изделий. Устройство содержит основание 1, на котором установлены узлы резки и привод вращения обойм с ползунами, на которых закреплены ножи. Ползуны имеют пальцы, взаимодействующие со спиральными пазами копирной плиты. Устройство снабжено дополнительным узлом 3 резки, смонтированным соосно основному узлу 2 и кинематически соединенным с приводом вращения основного узла 2 резки с возможностью поворота их режущего инструмента в противоположном направлении. Дополнительный узел 3 резки смонтирован на основании 1 с возможностью перемещения в направлении оси разрезаемой трубы 49. Регулирование длины заготовки 50 осуществляется перемещением узла 3 по основанию 1. Звездочка 15 перемещается по валу с помощью пластин. 1 з.п.ф-лы, 8 ил.

фиг. 2

2д 26 29

$ $$ 4$$$$$$$$$S Xb-ifi

риг& |«с

Н я

1669650

В-6

фиг.З

фиг, 5

16

д-д

12

i

tS 37

фиг 7

J4 3ff Я

| Устройство для резки тонкостенных труб | 1985 |

|

SU1263447A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-08-15—Публикация

1989-08-08—Подача