Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении для резки труб на мерные заготовки, преимущественно овального сечения.

Целью изобретения является расширение технологических возможностей устройства для резки труб.

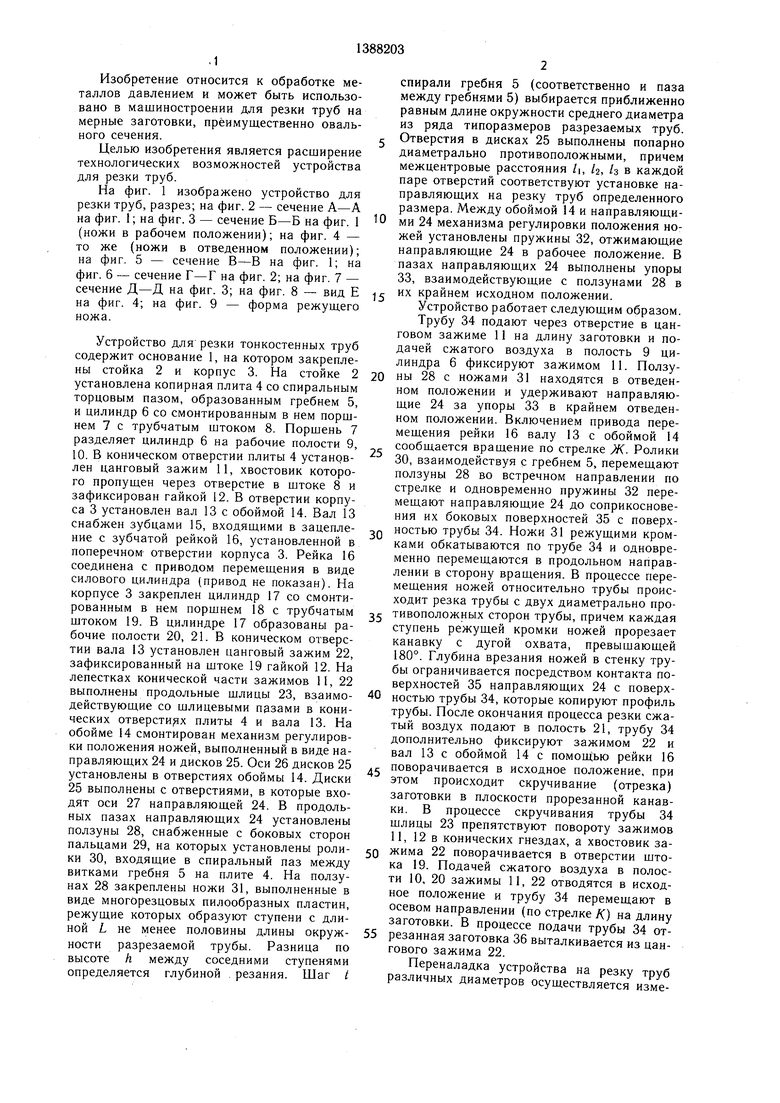

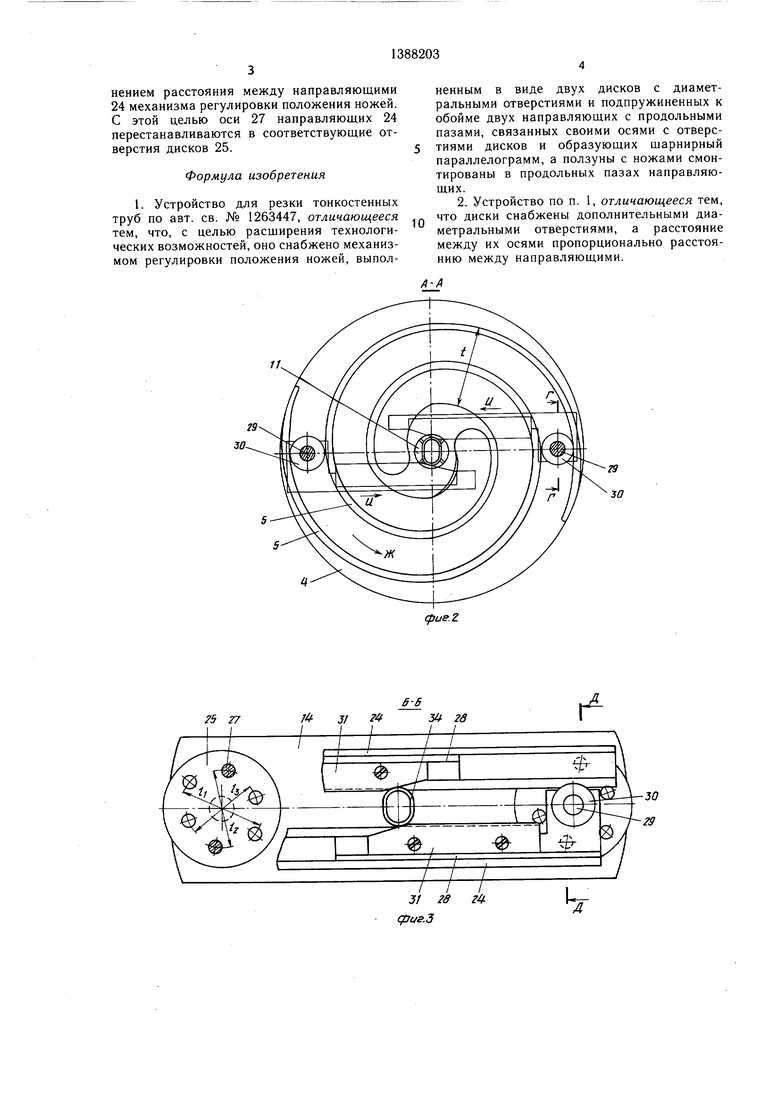

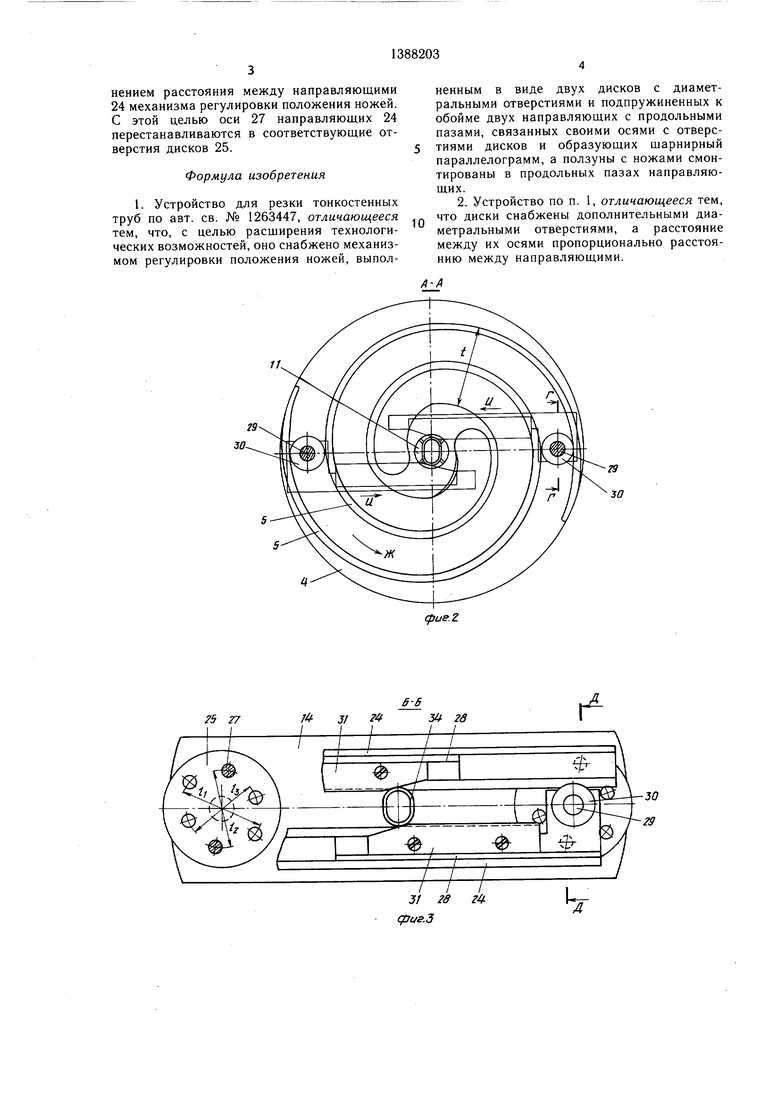

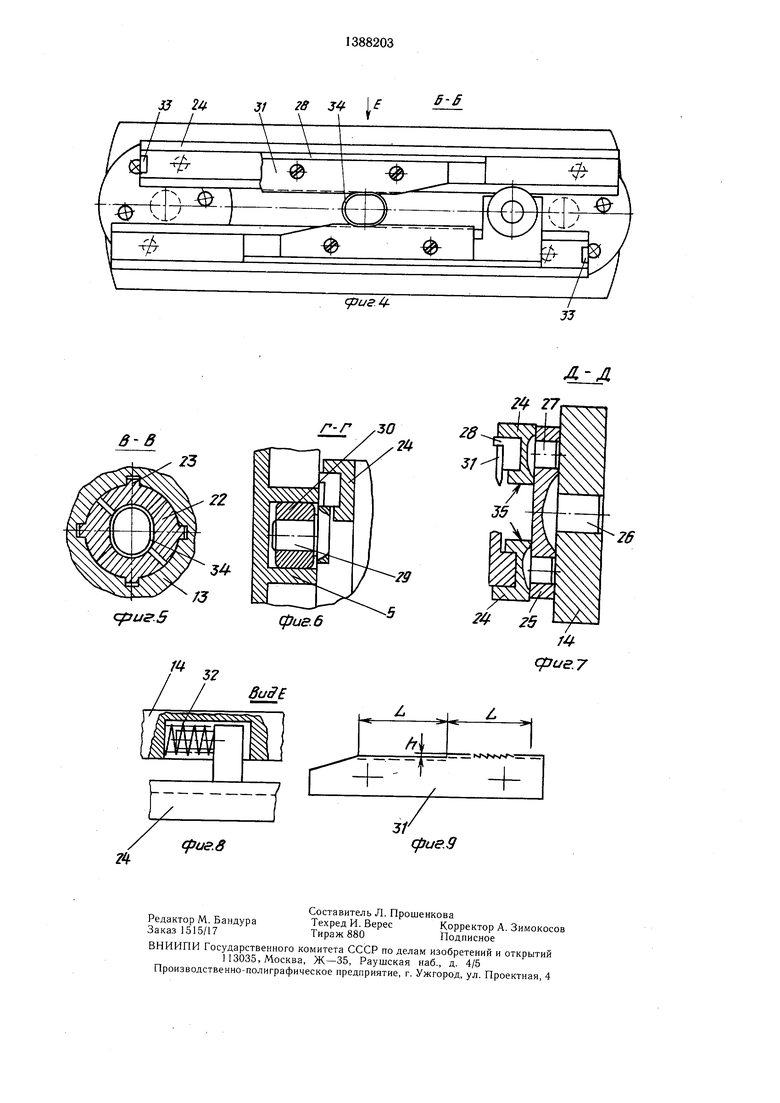

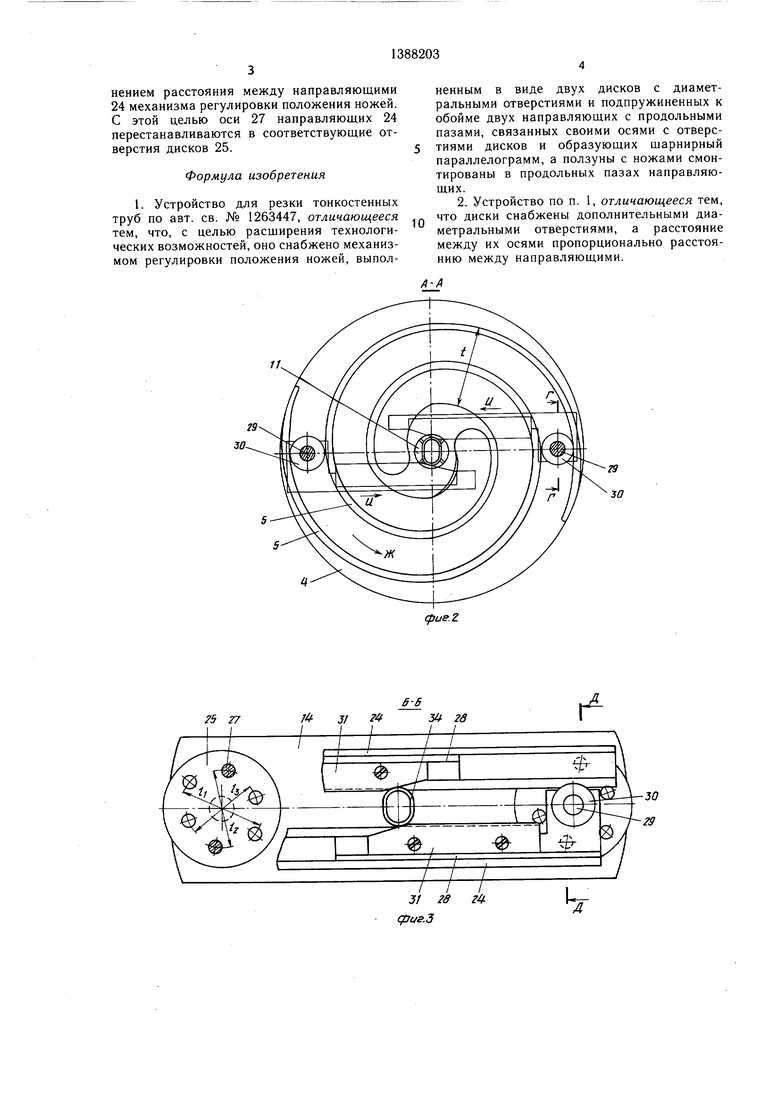

На фиг. 1 изображено устройство для резки труб, разрез; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1 (ножи в рабочем положении); на фиг. 4 - то же (ножи в отведенном положении); на фиг. 5 - сечение В-В на фиг. 1; на фиг. 6 - сечение Г-Г на фиг. 2; на фиг. 7 - сечение Д-Д на фиг. 3; на фиг. 8 - вид Е на фиг. 4; на фиг. 9 - форма режуш,его ножа.

Устройство для резки тонкостенных труб содержит основание 1, на котором закреплены стойка 2 и корпус 3. На стойке 2 установлена копирная плита 4 со спиральным торцовым пазом, образованным гребнем 5, и цилиндр 6 со смонтированным в нем поршнем 7 с трубчатым штоком 8. Поршень 7 разделяет цилиндр 6 на рабочие полости 9, 10. В коническом отверстии плиты 4 установлен цанговый зажим 11, хвостовик которого пропушен через отверстие в штоке 8 и зафиксирован гайкой 12. В отверстии корпуса 3 установлен вал 13 с обоймой 14. Вал 13 снабжен зубцами 15, входяш,ими в зацепление с зубчатой рейкой 16, установленной в поперечном отверстии корпуса 3. Рейка 16 соединена с приводом перемещения в виде силового цилиндра (привод не показан). На корпусе 3 закреплен цилиндр 17 со смонтированным в нем поршнем 18 с трубчатым штоком 19. В цилиндре 17 образованы рабочие полости 20, 21. В коническом отверстии вала 13 установлен цанговый зажим 22, зафиксированный на штоке 19 гайкой 12. На лепестках конической части зажимов 11, 22 выполнены продольные шлицы 23, взаимодействующие со шлицевыми пазами в конических отверсти;1Х плиты 4 и вала 13. На обойме 14 смонтирован механизм регулировки положения ножей, выполненный в виде направляющих 24 и дисков 25. Оси 26 дисков 25 установлены в отверстиях обоймы 14. Диски 25 выполнены с отверстиями, в которые входят оси 27 направляющей 24. В продольных пазах направляющих 24 установлены ползуны 28, снабженные с боковых сторон пальцами 29, на которых установлены ролики 30, входящие в спиральный паз между витками гребня 5 на плите 4. На ползунах 28 закреплены ножи 31, выполненные в виде многорезцовых пилообразных пластин, режущие которых образуют ступени с длиной L не менее половины длины окружности разрезаемой трубы. Разница по высоте h между соседними ступенями определяется глубиной резания. Шаг /

спирали гребня 5 (соответственно и паза между гребнями 5) выбирается приближенно равным длине окружности среднего диаметра из ряда типоразмеров разрезаемых труб.

Отверстия в дисках 25 выполнены попарно диаметрально противоположными, причем межцентровые расстояния 1, /г, /з в каждой паре отверстий соответствуют установке направляющих на резку труб определенного размера. Между обоймой 14 и направляющими 24 механизма регулировки положения ножей установлены пружины 32, отжимающие направляющие 24 в рабочее положение. В пазах направляющих 24 выполнены упоры 33, взаимодействующие с ползунами 28 в

г их крайнем исходном положении.

Устройство работает следующим образом. Трубу 34 подают через отверстие в цанговом зажиме 11 на длину заготовки и подачей сжатого воздуха в полость 9 цилиндра 6 фиксируют зажимом 11. Ползу0 ны 28 с ножами 31 находятся в отведенном положении и удерживают направляющие 24 за упоры 33 в крайнем отведенном положении. Включением привода перемещения рейки 16 валу 13 с обоймой 14 сообщается вращение по стрелке Ж- Ролики 30, взаимодействуя с гребнем 5, перемещают ползуны 28 во встречном направлении по стрелке и одновременно пружины 32 перемещают направляющие 24 до соприкосновения их боковых поверхностей 35 с поверхQ ностью трубы 34. Ножи 31 режущими кромками обкатываются по трубе 34 и одновременно перемещаются в продольном направлении в сторону вращения. В процессе перемещения ножей относительно трубы происходит резка трубы с двух диаметрально про5 тивоположных сторон трубы, причем каждая ступень режущей кромки ножей прорезает канавку с дугой охвата, превышающей 180°. Глубина врезания ножей в стенку трубы ограничивается посредством контакта поверхностей 35 направляющих 24 с поверх0 ностью трубы 34, которые копируют профиль трубы. После окончания процесса резки сжатый воздух подают в полость 21, трубу 34 дополнительно фиксируют зажимом 22 и вал 13 с обоймой 14 с помо1и(ью рейки 16

с поворачивается в исходное положение, при этом происходит скручивание (отрезка) заготовки в плоскости прорезанной канавки. В процессе скручивания трубы 34 шлицы 23 препятствуют повороту зажимов 11, 12 в конических гнездах, а хвостовик за0 жима 22 поворачивается в отверстии штока 19. Подачей сжатого воздуха в полости 10, 20 зажимы 11, 22 отводятся в исходное положение и трубу 34 перемещают в осевом направлении (по стрелке /С) на длину заготовки. В процессе подачи трубы 34 от5 резанная заготовка 36 выталкивается из цангового зажима 22.

Переналадка устройства на резку труб различных диаметров осуществляется изменением расстояния между направляющими 24 механизма регулировки положения ножей. С этой целью оси 27 направляющих 24 перестанавливаются в соответствующие отверстия дисков 25.

Формула изобретения

1. Устройство для резки тонкостенных труб по авт. св. № 1263447, отличающееся тем, что, с целью расширения технологических возможностей, оно снабжено механизмом регулировки положения ножей, выпол

ненным в виде двух дисков с диаметральными отверстиями и подпружиненных к обойме двух направляющих с продольными пазами, связанных своими осями с отверстиями дисков и образующих шарнирный параллелограмм, а ползуны с ножами смонтированы в продольных пазах направляющих.

2. Устройство по п. 1, отличающееся тем, что диски снабжены дополнительными диаметральными отверстиями, а расстояние между их осями пропорционально расстоянию между направляющими.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для резки тонкостенных труб | 1986 |

|

SU1388204A2 |

| Автомат для резки труб | 1989 |

|

SU1764862A1 |

| Устройство для резки тонкостенных труб | 1986 |

|

SU1399020A2 |

| Устройство для резки тонкостенных труб | 1989 |

|

SU1669650A2 |

| Устройство для разделения тонкостенных труб | 1989 |

|

SU1791078A1 |

| Устройство для резки тонкостенных труб | 1989 |

|

SU1687381A2 |

| Устройство для резки труб | 1987 |

|

SU1472189A1 |

| Способ резки тонкостенных труб и устройство для его осуществления | 1987 |

|

SU1579657A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТОНКОСТЕННЫХ ТРУБ | 1991 |

|

RU2010687C1 |

| Устройство для резки тонкостенных труб | 1988 |

|

SU1563860A2 |

Изобретение относиться к обработке металлов давлением и может быть использовано в машиностроении для резки труб на мерные заготовки, преимущественно овального сечения. Цель изобретения - расширение технологических возможностей устройства для резки труб. На основании 1 установлена копирная плита 4 со спираль126 97/07/ 34 1 2 ным торцовым пазом, образованным гребнем 5, и смонтирован вал 13 с обоймой 14 с установленным на ней механизмом регулировки положения ножей, выполненным в виде направляюш,их (Н) 24 и дисков 25. В дисках 25 выполнены отверстия, в которые входят оси 27 Н 24. В продольных пазах Н 24 установлены ползуны 28 с ножами 31 в виде многорезцовых пилообразных пластин. В конических отверстиях копирной плиты 4 и вала 13 смонтированы цанговые зажимы 11 и 22 с приводом от силовых цилиндров. Вал 13 снабжен зубцами 15, входящими в зацепление с зубчатой рейкой 16, соединенной с приводом перемещения в виде силового цилиндра. В процессе перемещения ползунов 28 с ножами 31 режущим кромкам ножей сообщается траектория перемещения, копирующая наружный профиль трубы 34 как круглого, так и овального сечения. 1 з.п.ф-лы, 9 ил. ЬГ28 25 22 П IS 1/ / / i Iw СО СХ) 00 1чЭ О со 2 6 5 0 /S 27 /7 14) Фи. 1

Л.

75 27

6-6

I

Т г

Д

2

/

f/ 23 J« 1

i

31

в В

r-r .30

:fjue.5

(pua.6

BuffE

срие.в

B-S

Л Л

г 27

1

25

cpue.7

J/

(fue.9

| Устройство для резки тонкостенных труб | 1985 |

|

SU1263447A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-04-15—Публикация

1986-09-29—Подача