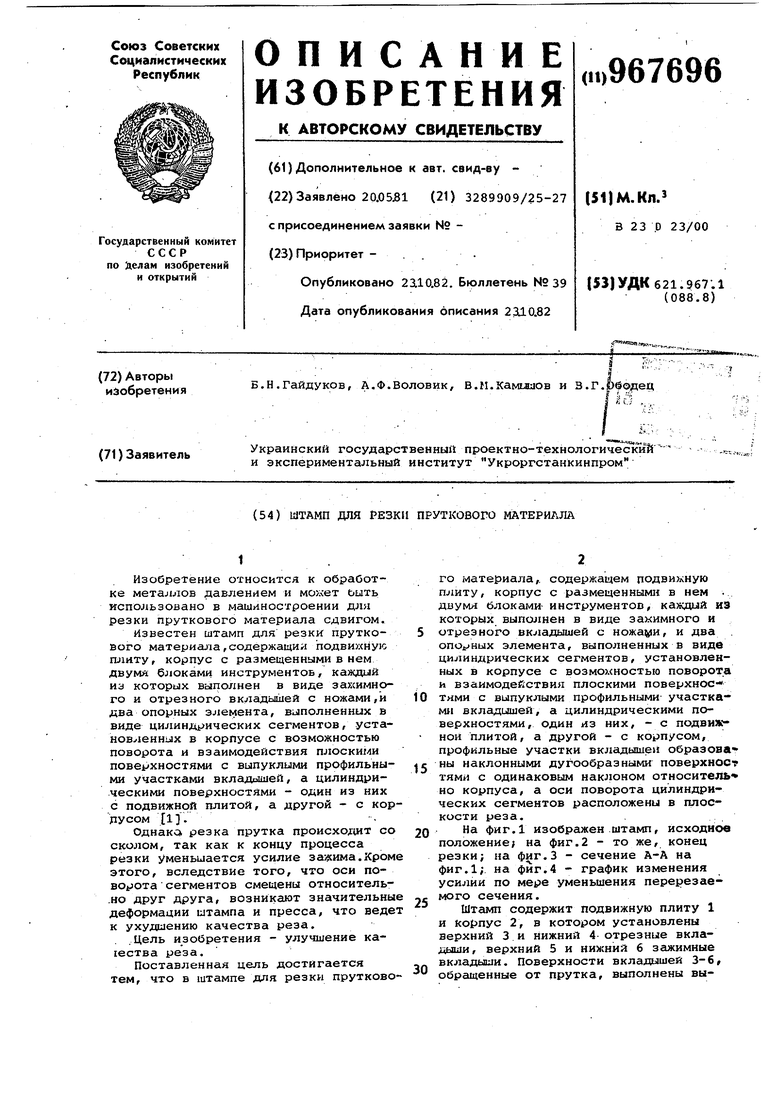

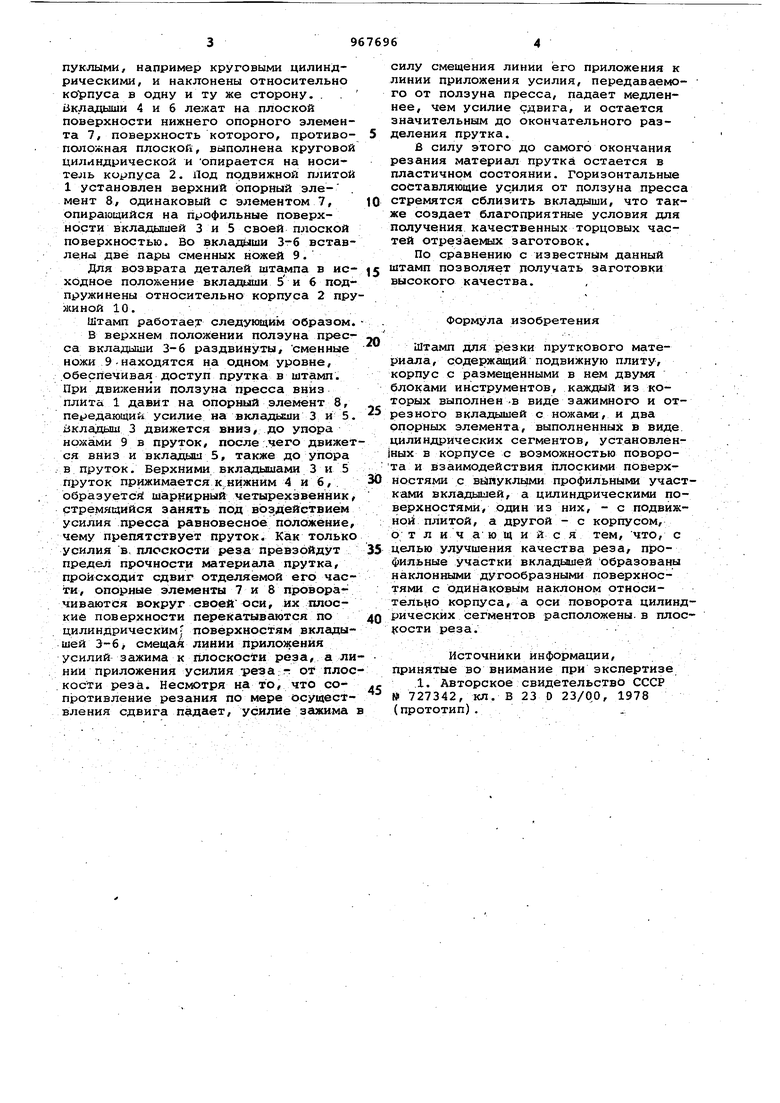

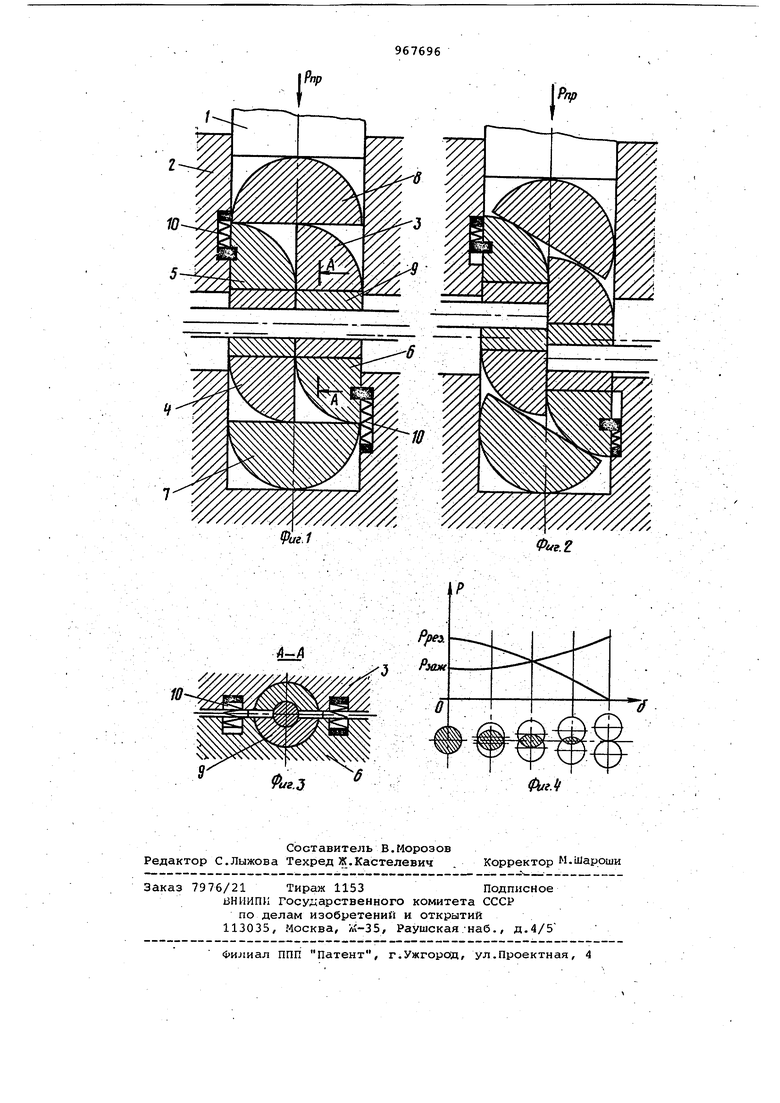

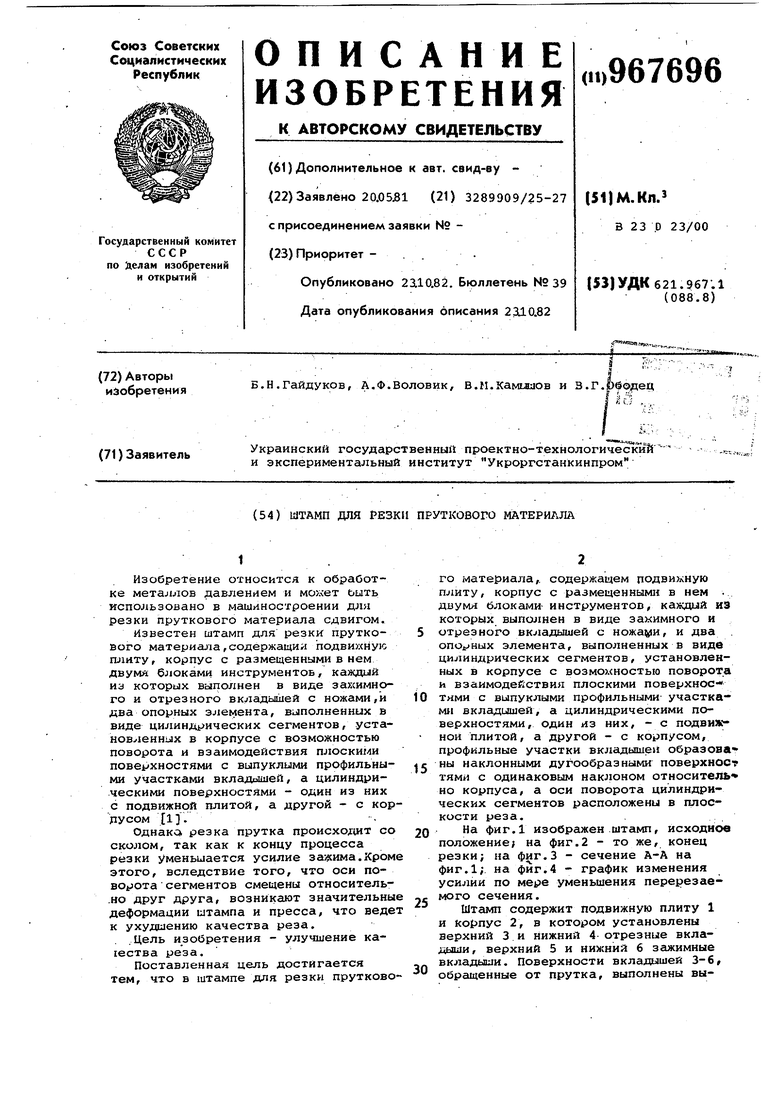

пуклыми, например круговыми цилиндрическими, и наклонены относительно KOlpnyca в одну и ту же сторону, . . Вкладыши 4 и 6 лежат на плоской поверхности нижнего опорного элемента 7, поверхность которого, противоположная плоской, выполнена круговой цилиндрической и опирается на носитель корпуса 2. Под подвижной плитой 1 установлен верхний опорный элемент 8, одинаковый с элементом 7, опирающийся на профильные поверхности вкладышей 3 и 5 своей плоской поверхностью. Во вкладыши 3-6 вставлено две пары сменных ножей 9. Для возврата деталей штампа в исходное положение вкладыши 5 и 6 подпружинены относительно корпуса 2 пру жиной 10. Штамп ра6отае:г следующим образом В верхнем положении ползуна пресса вкладыши 3-6 раздвинуты, сменные ножи 9-находятся на одном уровне, обеспечивая доступ прутка в штамп. При движении ползуна пресса вниз плита 1 давит на опорный элемент 8, передающий усилие на вкладыши 3 и 5 Вкладыш 3 движется вниз/ до упора ножами 9 в пруток, после .чего движет ся вниз и вкладыш 5, также до упора в пруток. Верхними вкладышами 3 и 5 пруток прижимается к.нижним 4 и 6, образуетсяС шарнирный четырехзвенник стремящийся занять под воздействием усилия пресса равновесное положение, чему препятствует пруток. Как только усилия в. плоскости реза превзойдут предел прочности материала прутка, происходит сдвиг отделяемой его части, опорные элементы 7 и 8 проворачиваются вокруг своейоси, их плоские поверхности перекатываются по цилиндрическимJ поверхностям вкладышей Э-6 смещая линии приложения усилий зажима к плоскости реза, а ли НИИ приложения усилия реза: гг от плос кости реза. Несмотря на то, что сопротивление резания по мере осуществления сдвига падает, усилие зажима силу смещения линии его приложения к линии приложения усилия, передаваемого от ползуна пресса, падает медленнее, чем усилие сдвига, и остается значительным до окончательного разделения прутка. В силу этого до самого окончания резания материал прутка остается в пластичном состоянии, горизонтальные составляющие усилия от ползуна пресса стремятся сблизить вкладыши, что также создает благоприятные условия для получения качественных торцовых частей отрезаемых заготовок. По сравнению с известным данный штамп позволяет получать заготовки высокого качества. Формула изобретения Штамп для резки пруткового материала , содержащий подвижную плиту, корпус с размещенными в нем двумя блоками инструментов, каждый из которых выполнен-в виде Зс симного и отрезного вкладышей с ножами, и два опорных элемента, выполненных в виде цилиндрических сегментов, установлен ных в корпусе с возможностью поворота и :вэаимодействия плоскими поверхностями с вйиукльлми профильными участками вкладыыей, а цилиндрическими поверхностями, один из них, - с подвижной плитой, а другой - с корпусом, О т л и ч а ю щ и и с я тем, что, с целью улучшения качества реза/ профильные участки вкладышей образованы наклонными дугообразными поверхностями с одинаковым наклоном относительно корпуса, а оси поворота цилиндрических сегментов расположены.в плос(сости реза. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР NI 727342, кл. В 23 О 23/00, 1978 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для резки пруткового материала | 1980 |

|

SU870016A1 |

| Штамп для резки прутков | 1988 |

|

SU1687382A1 |

| Штамп для изготовления заготовок из прутка | 1976 |

|

SU647067A1 |

| Штамп для резки прутка на заготовки | 1973 |

|

SU498106A1 |

| СПОСОБ РЕЗКИ ПРОКАТА И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2630154C1 |

| Штамп для резки прутков и труб | 1980 |

|

SU925565A1 |

| Штамп для резки прутка | 1976 |

|

SU580953A1 |

| ШТАМП ДЛЯ РЕЗКИ ПРУТКОВ | 1971 |

|

SU316561A1 |

| ШТАМП ДЛЯ РЕЗКИ СОРТОВОГО ПРОКАТА НА ЗАГОТОВКИ | 1972 |

|

SU339348A1 |

| ШТАМП ДЛЯ РЕЗКИ ПРУТКОВЫХ ЗАГОТОВОК | 1970 |

|

SU275671A1 |

Авторы

Даты

1982-10-23—Публикация

1981-05-20—Подача