подогрева, так как возбуждение дуги на дне отверстия и локальный наг рев могут привести к образованию трещин. Цель изобретения - улучшение качества заварки отверстия. Для достижения поставленной цели согласно способу заварки глубоких отверстий малого диг1метра, при кото ром электрод погружают в отверстие наводят дуггч с неплавящегося элект рода на дне отверстия сварочную ван ну и производят заплавление отверст на номинальном сварочном току, сва рочную дугу перед погружением возбуждают на входе в отверстие при токе 0,1-0,2 номинального тока и перемещают ее спирально по стенке отверстия до дна с шагом спирали 0,8-1,0 диаметра пятна нагрева,плав но повышая ток до 0,4-0,6 номинального сварочного тока. Способ осуществляется следующим образом. Неплавящийся электрод устанавливают над отверстием так, чтобы рабочий конец неплавящегося электрода был заподлицо с поверхностью детали в которой высверлено отверстие, а дуговой промежуток между ним и кром кой отверстия составлял .2-2,5 мм. Возбуждают сварочную дугу между кон дом электрода и кромкой отверстия на токе (0,1-0,2) 40-80 А в зависимости от теплофизических свойств свариваемого материала. При меньших значениях сварочного тока затруднено возбуждение дуги, а при больших происходит глубокое оплавление кромки отверстия, что увеличи вает диаметр отверстия, а, кроме того, капли расплавленного металла попадают внутрь отверстия, что нару шает дальнейший процесс. Одновременно с возбуждением дуги на кромке отверстия, приводят во вращение неплавяшийся электрод с угловой скоростью 10-30 об/мин, включают блок сравнения напряжения на дуге (Од 10-12 В) с опорньм напряжением (, 8,0-9,0 В). Вы ход блока сравнения связан с двига телем вертикального перемещения сварочной горелки таким образсял,чт при условии ид 7 Uon вращающийся электрод опускается в отверстие. При этом сварочную дугу спиральн перемещают по стенкам отверстия до его дна, причем шаг. спирали равен 0,8-1,0 диаметра пятна нагрева на стенке отверстия. При шаге меньше 0,8 диаметра пятна нагрева (2-3 мм на один оборот) происходит вторично .переплавление стенок отверстия, что весьма нежелательно и, кроме того, непроизводительно, а прц jiiare больше 1,0 диаметра пятна.нагрева (7-8 JVM на один оборот) стенка отверстия калибруется не полностью (имеются выступы в виде спирали). Сварочный ток при этсм плавно повышают до (0,4-6) (160-240 А в зависимости от теплофизических свойств свариваемого материала). Плавное повышение сварочного тока обусловлено тем, что при погружении дуги в отверстие тепловая схема действия источника тепла на полубесконечное тело переходит в схему действия его на бесконечное тело. При этом при меньших значениях сварочного тока (из-за большего теплоотвода внутри отверстия, чем у поверхности) тепла дуги будет недостаточно для калибровки отверстия и равномерного прогрева стенок, а при больших значениях сварочного тока металл будет расплавляться и стекать по стенкам, что приведет к нарушению дальнейшего процесса. Плавное увеличение сварочного тока вызывает рост диаметра пятна нагрева и, чтобы сохранить заданный шаг спирали, плавно увеличивают скорость заглубления электрода в отверстие по заданной программе. При приближении неплавящегося электрода к дну отверстия пятно нагрева переходит от стенки на дно отверстия. А при достижении равенства Од начинается процесс наведения сварочной ванны на токе (0,61,0) (240-400 А в зависимости от теплофизических свойств материала и толщины перемычки под дном отверстия) . При этом под действием тепла дуги металл дна отверстия начинает оплавляться и уровень верхней границы .сварочной ванны постепенно снижается. Момент начала заварки отверстия, т.е. момент наведения сварочной ванны, определяют по установлению стабильного дугового промежутка , например по прекращению вертикального перемещения сварочной горелки или сравнивая временные значения напряжения на дуге Udt Udt и т.п. После наведения сварочной ванны оптимальных размеров в нее подают сварочную проволоку и начинается процесс заварки отверстия. Пример. Способ был испытан при заварке отверстий диаметром 1218 мм, глубиной 20-60 мм в стальных поковках из высокопрочной стали ЗОхГСЯМА. Данные испытаний сведены в таблицу. Как показали испытания, способ позволяет повысить качество заварки отверстия за счет точного определения момента наведения сварочной ванны, предварительной калибровки отверстия, обеспечения соосности осей отверстия и горелки и предварительного подогрева. Все это позволяет полностью автоматизировать процесс

заварки глубоких отверстия малого диаметра, что существенно сокращает отход в брак ряда изделий из дорогостоящих материгшов.

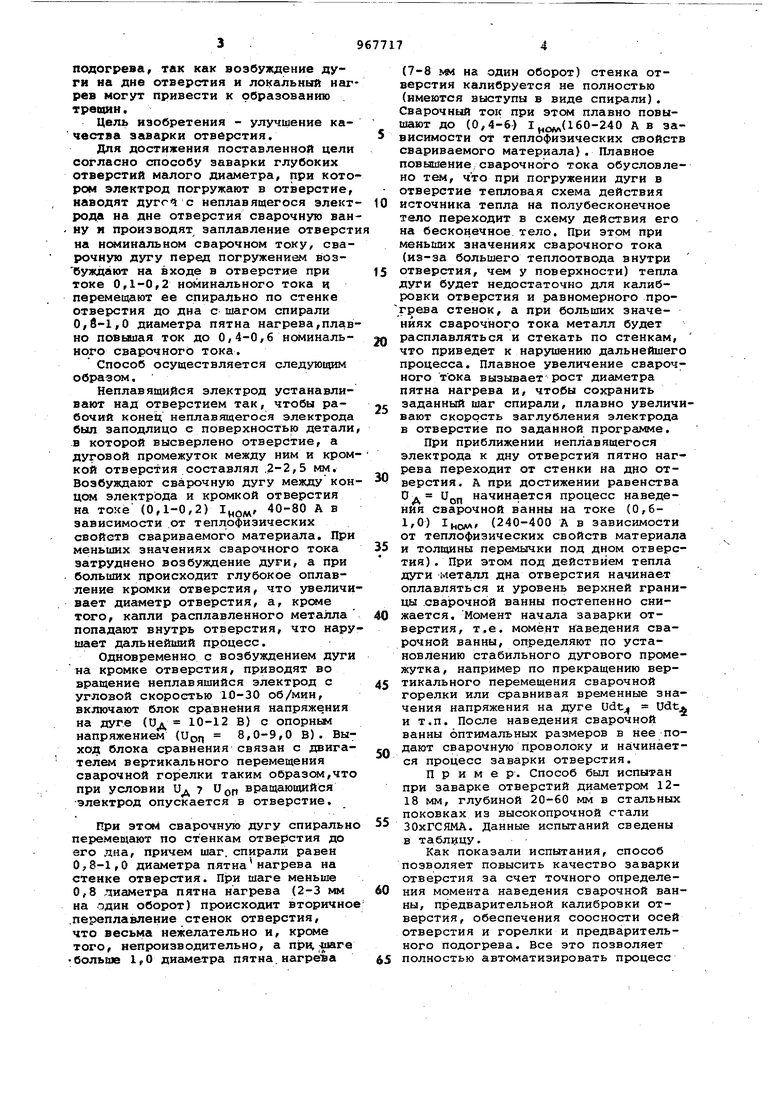

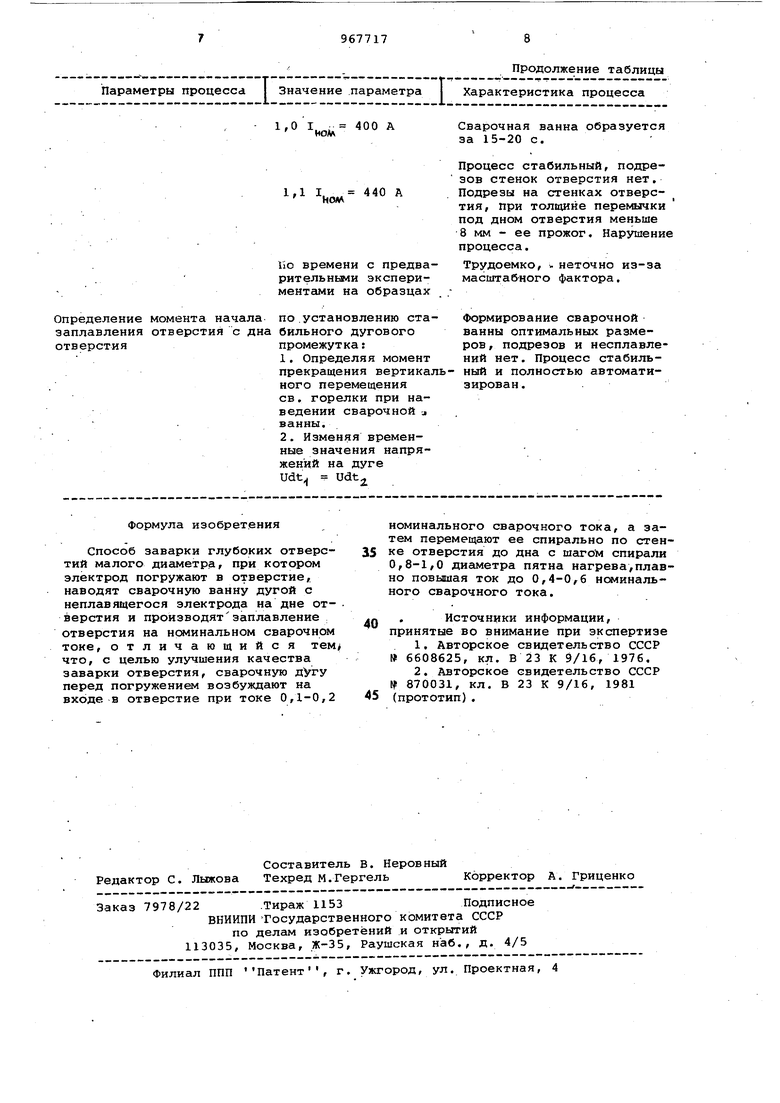

Параметры процесса Значение параметра 0,075 I 30 « исш Ток возбуждения сварочг ной дуги О,15 I 02 8 0,25 1 10 О37 ном 5 0f.lHo« Ток калибровки отверстия У дна 0,5 1. 200 0« WО ном 0, 3,5 мм пятна нагрева 0,80и 4 мм Шаг спирали пятна нг грева .0,90й 5 мм 1,09ц 6 мм 1,10 6,6 мм 05 1ц, 200 0,6 200 08 320

По предварительным подсчетам экономический эффект от внедрения способа составит 20 тыс.руб. в год на одном предприятии отрасли.

Т

Характеристика процесса hoM 40 А 60 А 240 25 Нестабильное возбуждение дуги, пятно нагрева недостаточных размеров для калибровки отверстия. Кромка отверстия не калибруется. Возбуждение дуги стабильное, пятно нагрева калибрует отверстие. Трещин нет. Сильное оплавление хромки отверстия, расплавленный металл попадает в отверстие. Нарушение процесса. Теплота дуги недостаточна для подогрева и калибровки отверстия : Дуга DTкалибровала всю поверхность отверстия, Температура подогрева 200250 0. Процесс стабильный Трещин нет. Расплавленный металл стекает на дно отверстия. Горячие трещины. Нарушение процесса. Вторичное переплавление стенок отверстия, горячие трещины. Нарушение процесса. Равномерная калибровка всей поверхности отверстия. Равномерный нагрев. Трещин нет. Процесс стабильный. По всей поверхности стенки отверстия спиральный выступ высотой 0,6 мм, отверстие неоткалибровано, возможно нарушение дальнейшего процессаОбщая сварочная ванна на дне отверстия не образуется. Валик теплоотвод. Нарушение процесса. , Сварочная ванна образуется за 25-30 с. (барочная ванна образуется . за 20-25 с.

Параметры процесса

Значение .параметра

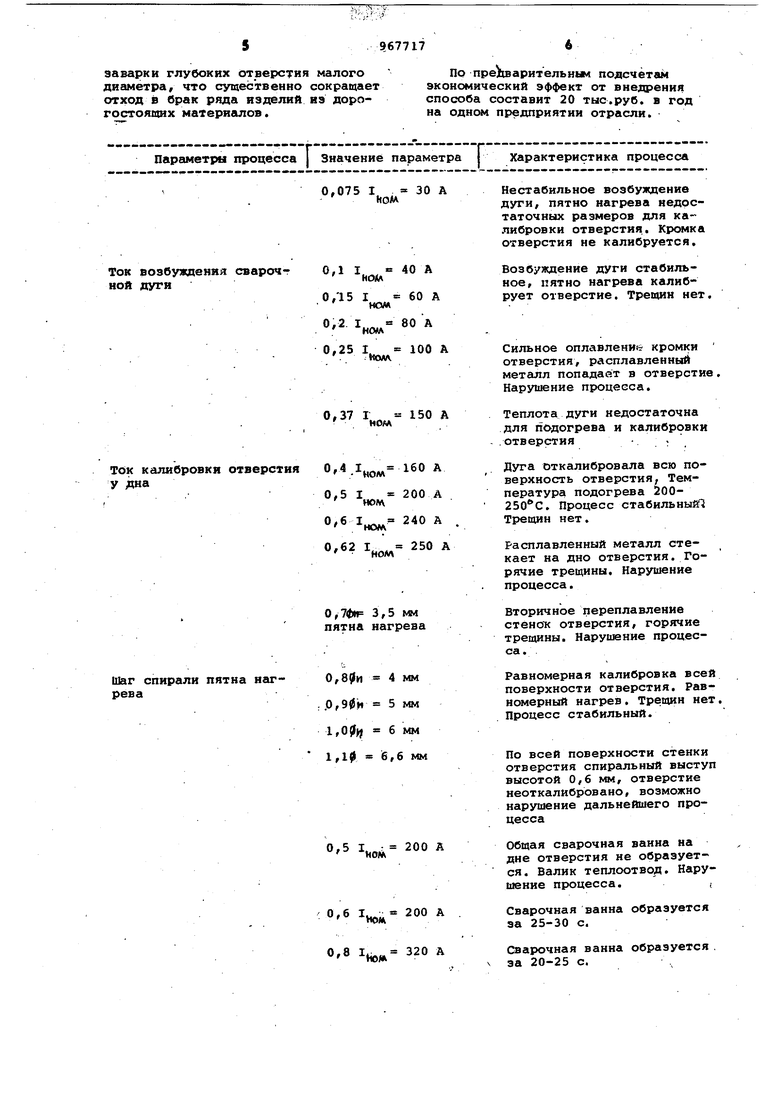

ЬО IHOM °0

11 ном О

Но времени с предварительньми экспериментами на образцах

момента начала по.установлению стаотверстия с дна бильного дугового промежутка:

1. Определяя момент

ннй и полностью автоматизирован.

Формула изобрет.ения

Способ заварки глубоких отверстий малого диаметра, при котором электрод погружают в отверстие, наводят сварочную ванну дугой с неплавящегося электрода на дне отверстия и производятзаплавление отверстия на номинальном сварочном токе, отличающийся тем что, с целью улучшения качества заварки отверстия, сварочную дУгу перед погружением возбуждают на входе в отверстие при токе 0,1-0,2

Продолжение таблицы Характеристика процесса

Сварочная ванна образуется за 15-20 с.

Процесс стабильный, подрезов стенок отверстия нет, Подрезы на стенках отверстия, при толщине перемычки под дном отверстия меньше 8 мм - ее прожог. Нарушени процесса.

Трудоемко, V. неточно из-за масштабНого фактора.

Формирование сварочной ванны оптимальных размеров , подрезов и несплавлений нет. Процесс стабильноминального сварочного тока, а затем перемещают ее спирально по стенке отверстия до дна с шагом спирали 0,8-1,0 диаметра пятна нагрева,плавно повышая ток до 0,4-0,6 номинального сварочного тока.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 6608625, кл. В 23 К 9/16, 1976.

2.Авторское свидетельство СССР 870031, кл. В 23 К 9/16, 1981 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для заварки глубоких отверстий | 1979 |

|

SU870031A1 |

| Способ заварки глухих отверстий малого диаметра и устройство для его осуществления | 1990 |

|

SU1810257A1 |

| Устройство для автоматического управления процессом сварки плавлением (его варианты) | 1981 |

|

SU1011348A1 |

| Способ дуговой сварки неповоротных стыков труб | 1980 |

|

SU1006137A1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| Способ регулирования процесса дуговой сварки (его варианты) | 1983 |

|

SU1116615A1 |

| СПОСОБ ИСПРАВЛЕНИЯ ДЕФЕКТОВ НА ДЕТАЛЯХ | 2007 |

|

RU2351449C2 |

| Способ получения гарантированного проплавления кромок при автоматической аргонодуговой сварке неплавящимся электродом | 1986 |

|

SU1426720A1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ АРГОННО-ДУГОВОЙ ИМПУЛЬСНОЙ СВАРКИ СТАЛЬНЫХ ТРУБ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2004 |

|

RU2262424C1 |

| СПОСОБ ЗАВАРКИ ДЕФЕКТОВ В ОТЛИВКАХ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1997 |

|

RU2109611C1 |

Авторы

Даты

1982-10-23—Публикация

1981-05-05—Подача