серии в хвостовую часть, при этом дугу 7 смещают в направлении сварки, а неплавящийся электрод 3 направляют в угол отверстия параллельно присадочной проволоке 9 L-длина сварочной ванны (мм); b - высота наплавки в каждой серии проходов (мм); h - высота заплавляемого отверстия. Устройст- .во для осуществления способа содержит корпус, в котором размещен приводной злектрододержатель со сменным наконечником и каналом для подачи присадочной проволоки 9. Втулка закреплена на электро- додержателе е возможностью фиксированного поворота вокруг неплавящегося электрода. В наклонном канале втулки жестко закреплен сменный наконечник, а неплавящийся электрод жестко закреплен в гнезде электрододержзтеля. 2 с.п. ф-лы, 7 ил. 4 табл. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматической дуговой сварки | 1984 |

|

SU1169271A1 |

| Способ автоматической электродуговой сварки | 1990 |

|

SU1808560A1 |

| Способ вварки труб в трубную доску | 1980 |

|

SU897444A1 |

| Способ сварки труб с трубной решеткой | 1980 |

|

SU903038A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСОВ СНАРЯДОВ | 2008 |

|

RU2384383C1 |

| Способ дуговой сварки неплавящимся электродом | 1977 |

|

SU707717A1 |

| СПОСОБ ЗАВАРКИ ДЕФЕКТОВ В ОТЛИВКАХ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1997 |

|

RU2109611C1 |

| СПОСОБ ИСПРАВЛЕНИЯ ДЕФЕКТОВ НА ДЕТАЛЯХ | 2007 |

|

RU2351449C2 |

| СПОСОБ ДУГОВОЙ НАПЛАВКИ И СВАРКИ С КОМБИНИРОВАННОЙ ГАЗОВОЙ ЗАЩИТОЙ | 2006 |

|

RU2319584C1 |

| Устройство для заварки глубоких отверстий | 1986 |

|

SU1326407A1 |

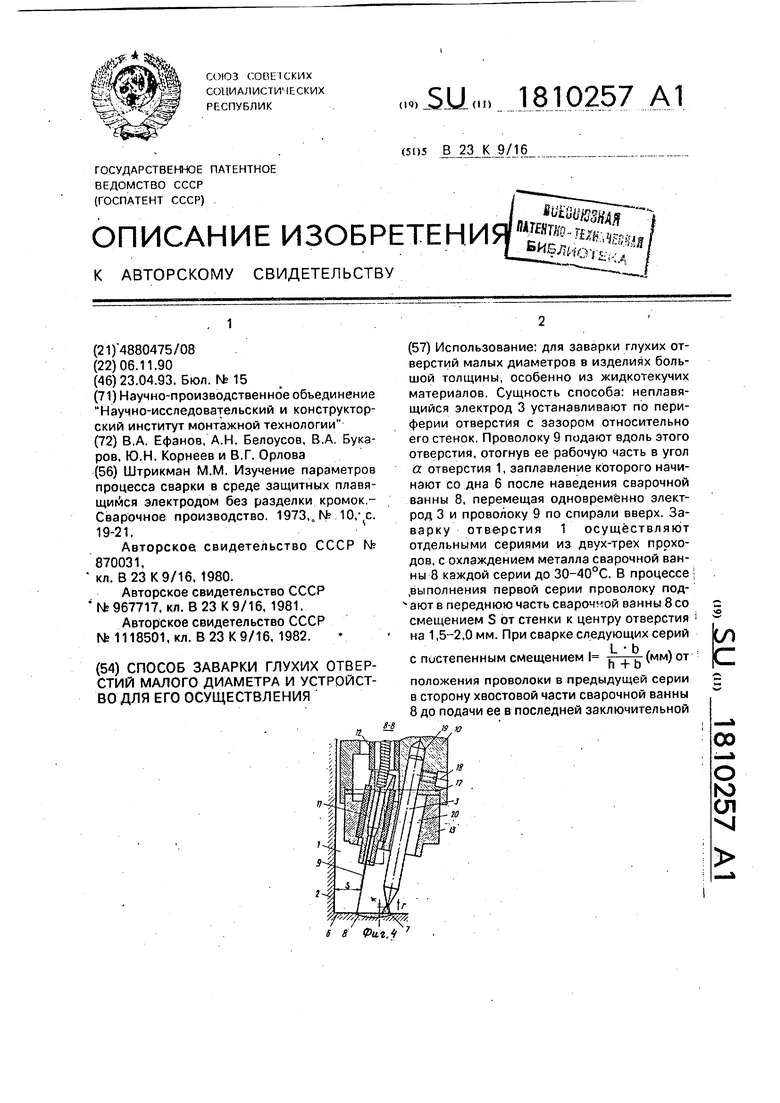

Использование: для заварки глухих отверстий малых диаметров в изделиях большой толщины, особенно из жидкотекучих материалов. Сущность способа: неплавящийся электрод 3 устанавливают по периферии отверстия с зазором относительно его стенок. Проволоку 9 подают вдоль этого отверстия, отогнув ее рабочую часть в угол а отверстия 1, заплавление которого начинают со дна 6 после наведения сварочной ванны 8, перемещая одновременно электрод 3 и проволоку 9 по спирали вверх. Заварку отверстия 1 осуществляют отдельными сериями из двух-трех проходов, с охлаждением металла сварочной ванны 8 каждой серии до 30-40°С. В процессе I .выполнения первой серии проволоку под- чают в переднюю часть сварочной ванны 8 со смещением S от стенки к центру отверстия i на 1,5-2,0 мм. При сварке следующих серий с постепенным смещением 1 . . . (мм) от положения проволоки в предыдущей серии в сторону хвостовой части сварочной ванны 8 до подачи ее в последней заключительной ел с

Изобретение относится к сварке, в частности к автоматической электродуговой сварке а среде защитных газов, и может быть использовано для заварки глубоких глухих отверстий малого диаметра в любой отрасли народного хозяйства.

Целью изобретения является .ювыше- ние качества заплавленных отверстий малого Диаметра при изготовлении изделий большой толщины из жидкотекучих металлов, например титана и его сплавов, за счет исключения несплавлений у стенок отверстия и образования последних непроваров и пустот путем увеличения количества теги- ла, вводимого в стенки отверстия и перерас- .пределенмя жидкого металла не только поперек сварочной ванны, но и вдоль нее при выполнении каждого прохода, а также фиксации металла сварочной ванны после выполнения .каждой серии.

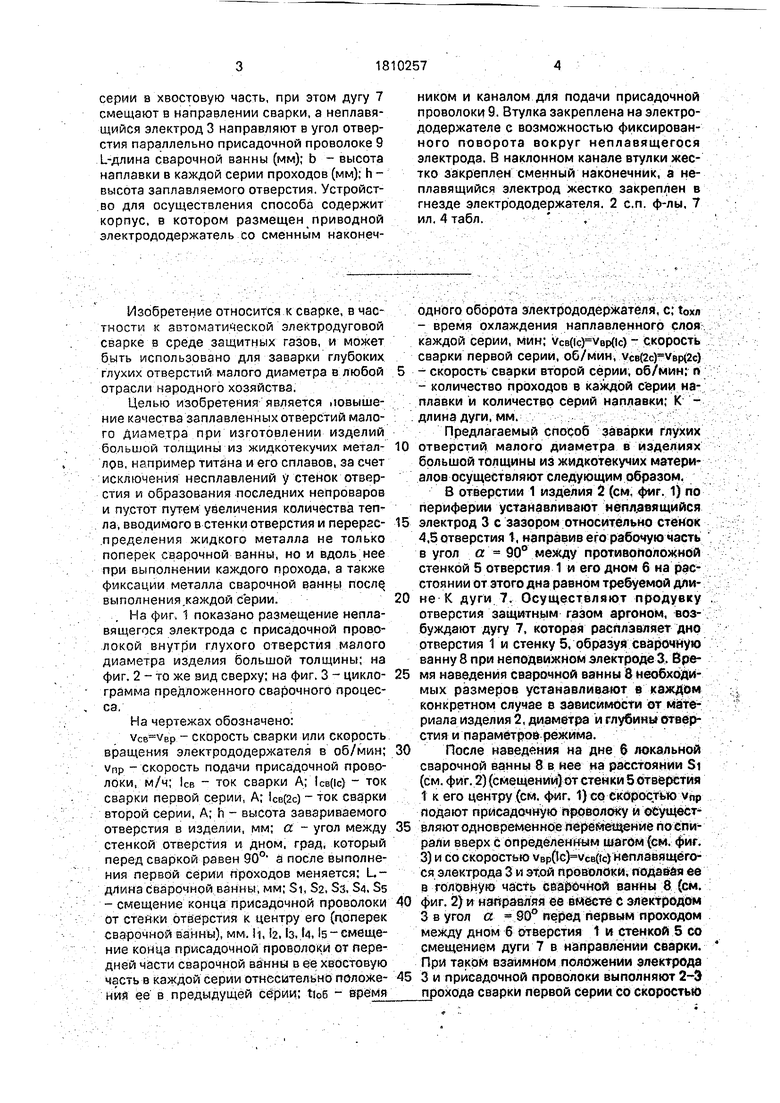

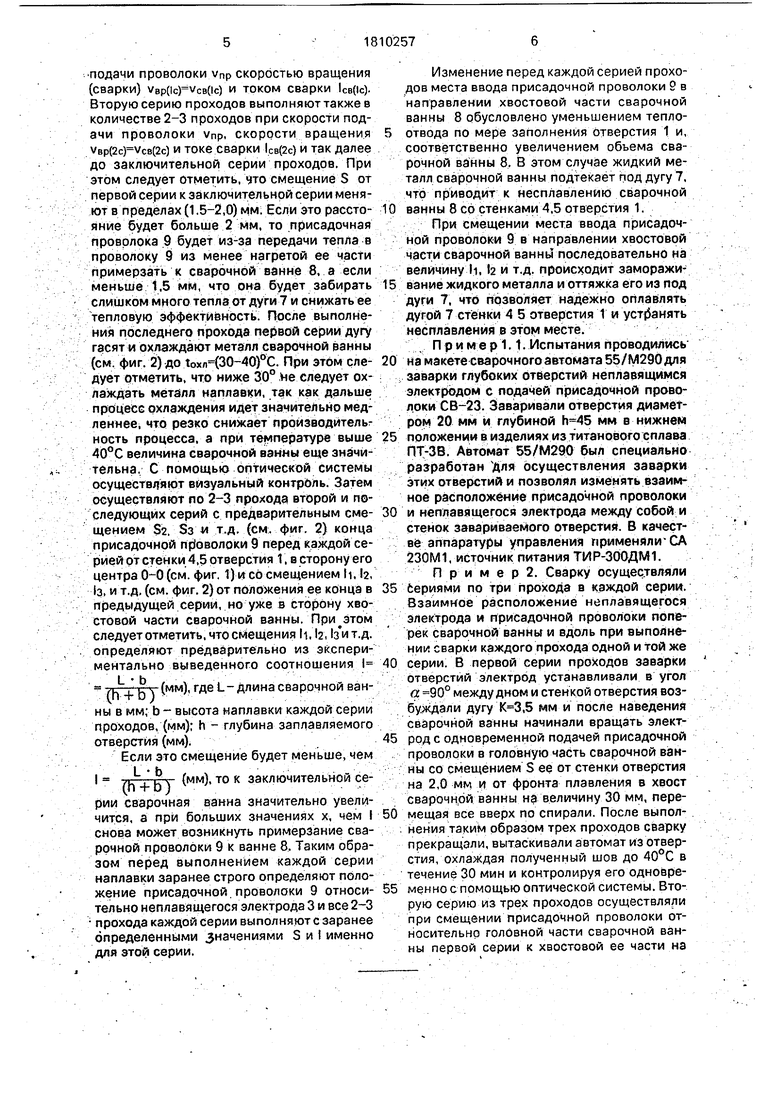

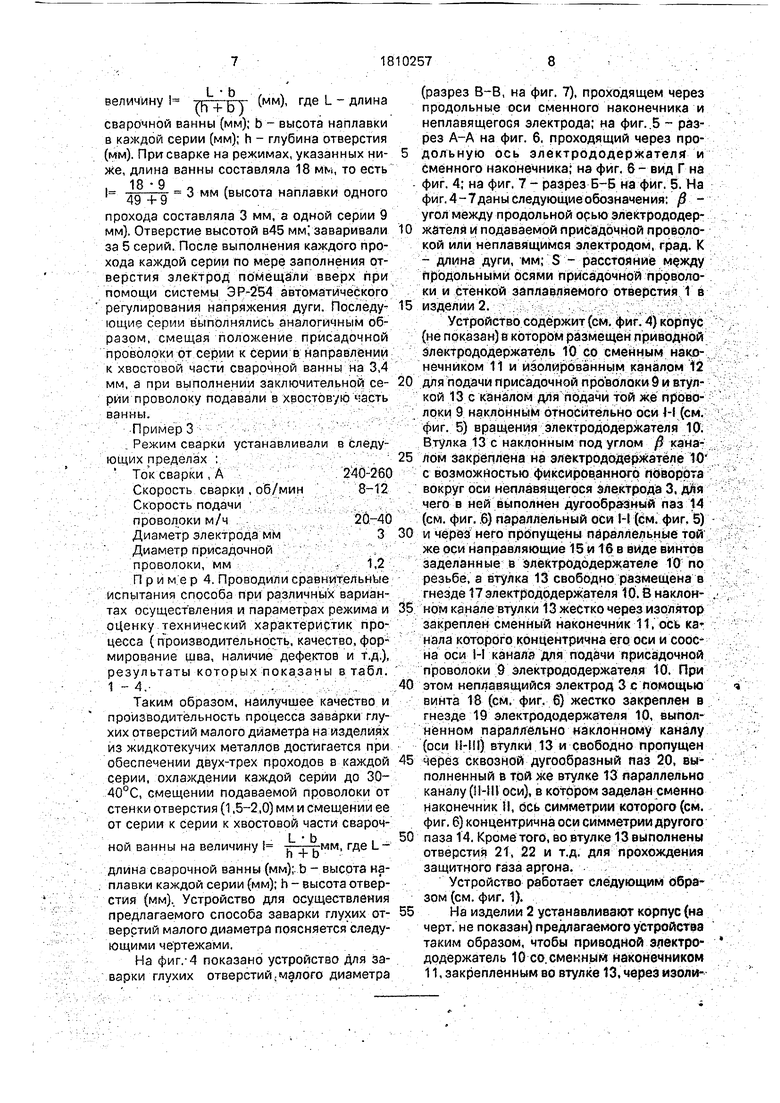

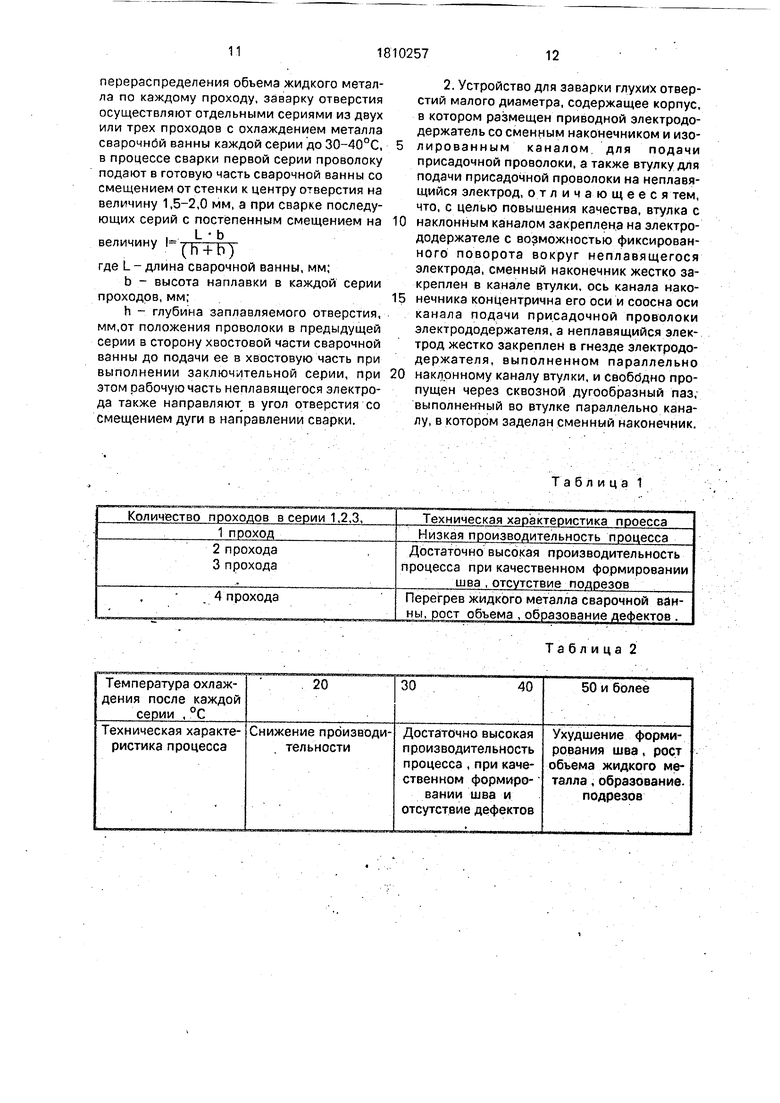

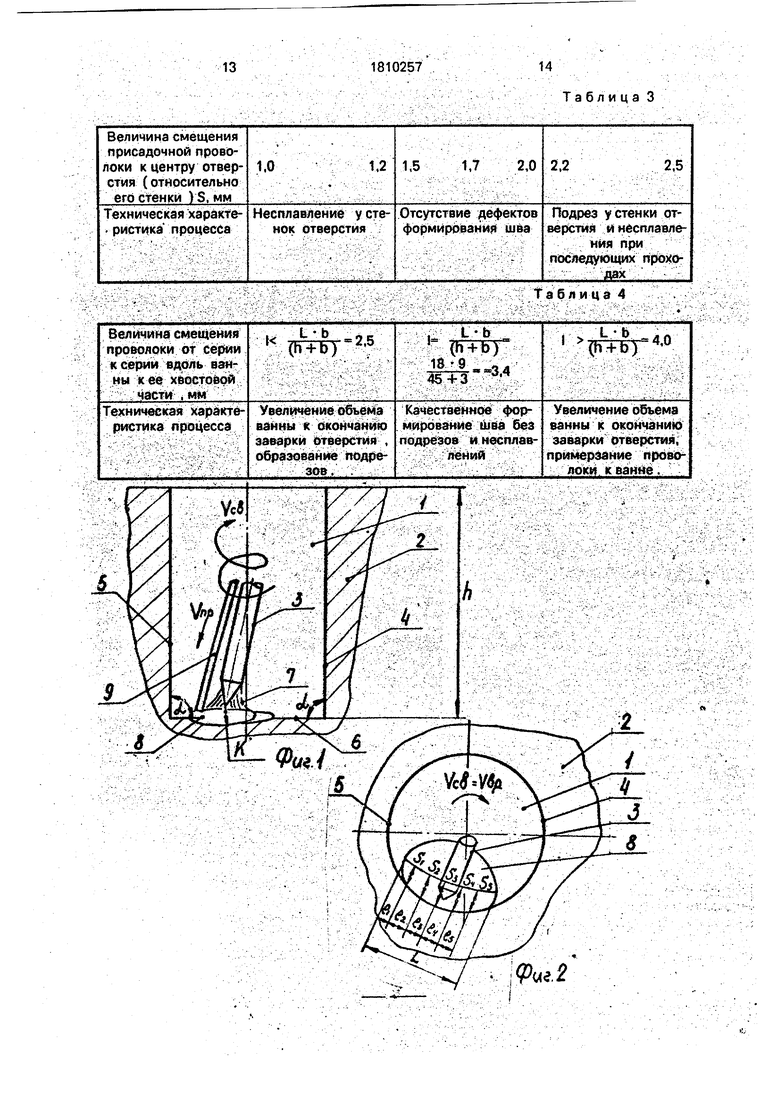

На фиг, 1 показано размещение неплз- вящегося электрода с присадочной проволокой внутри глухого отверстия малого диаметра изделия большой толщины; на фиг. 2 - то же вид сверху; на фиг. 3 - циклограмма предложенного сварочного процесса.

На чертежах обозначено:

VCB-VBP - скорость сварки или скорость вращения электрододержателя в об/мин; /np скорость подачи присадочной проволоки, м/ч; 1св - ток сварки А; св(с} - ток сварки первой серии, A; icepc) - ток сварки второй серии, A; h - высота завариваемого отверстия в изделии, мм; а - угол между стенкой отверстия и дном, град, который перед сваркой равен 900 а после выполнения первой серии проходов меняется; L- дЛина Сварочной ванны, мм; Si, 82. Ss, S4, Ss - смещение конца присадочной проволоки от стенки отверстия к центру его (поперек сварочнойванны), мм. It, (2.1зЛ4, 5 емеще- ние конца присадочной проволоки от передней части сварочной ванны в ее хвостовую часть в каждой серим отнесйтельно положения ее в предыдущей серии; tio6 - время

однЬго оборота электрододержателя, с; Ьхя

время охлаждения наплавленного слоя-. каждой серии, мин; VCB(IC)VBP(IC) скорость сварки первой серии, об/мин, yCB(2c)vBp(2c) - скорость сварки второй серии, об/мин; п

- количество проходов в каждой серии наплавки и количество серий наплавки; К длина дуги, мм.: л ; Предлагаемый способ заварки глухих

отверстий малого диаметра в изделиях большой толщины из жидкотекучих материалов осуществляют следующим образом.

В отверстии 1 изделия 2 (см. фиг. 1) по периферии устанавливают неплавящийся

электрод 3 с зазором относительно стенок 4,5 отверстия , направив его рабочую часть в угол а - 90° между противоположной стенкой 5 отверстия 1 и его дном 6 на расстоянии от этого дна равном требуемой длине К дуги 7. Осуществляют продувку отверстия защитным газом аргоном, возбуждают дугу 7, которая расплавляет дно отверстия 1 и стенку 5, образуй| сварочную ванну В при неподвижном электроде 3. Время наведения сварочной ванны В необходимых размеров устанавливают в каждом конкретном случае в зависимости от Mate- риала изделия 2, диаметра и глубины отверстия и параметров режима.

После наведения на дне $ локальной сварочной ванны В в нее на расстоянии Si (см. фиг. 2) (смещении) от стенки 5 отверстия 1 к его центру (см. фиг, 1) со скоростью Vnp подают присадочную проеолоку и оеущ«ствляют одновременное перемещение по спирали вверх : определенным шаг дм (си. фиг. 3) и со скоростью vBpOc)vcB(fc) неплаьящёго- ся электрода 3 и эт.ой проволоки, подавая ее в головную часть С8а|очйой ванны 8 (см.

фиг. 2} и ншравляя ее вместе с элек родом 3 в угол а -90° пе|Эед первым проходом между дном 6 отверстия 1 и стенкой 5 со смещением дуги 7 в направлении сварки. При таком взаимном положении электрода

3 и присадочной проволоки выполняют 2-3

прохода сварки первой серии со скоростью

подачи проволоки vnp скоростью вращения (сварки) VBP(|C)VCB(|C) и током сварки ICB(IC). Вторую серию проходов выполняют также в количестве 2-3 проходов при скорости подачи проволоки Vnp, скорости вращения vBp(2c)VcB(2c) и токе сварки св(2с) и так далее до заключительной серии проходов. При этом следует отметить, что смещение S от первой серии к заключительной серии меняют в пределах (1.5-2,0) мм; Если это рассто- яние будет больше 2 мм, то присадочная проволока 9 будет из-за передачи тепла в проволоку 9 из менее нагретой ее части примерзать к сварочной ванне 8, а если меньше 1,5 мм, что она будет забирать слитком много тепла от дуги 7 и снижать ее тепловую эффективность. После выполнения последнего прохода первой серии дугу гасят и охлаждают металл сварочной ванны (см. фиг. 2) до toxn(30-40)°C. При этом еле- дует отметить, что ниже 30° ,не следует ох- лаждать металл наплавки, так как дальше процесс охлаждения идет значительно медленнее, что резко снижает производительность процесса, а при температуре выше 40°С величина сварочной ванны еще значительна. С помощью оптической системы осуществляют визуальный контроль. Затем осуществляют по 2-3 прохода второй и последующих серий с предварительным сме- щением $2. Зз и т.д. (см. фиг. 2) конца присадочной проволоки 9 перед каждой се- рией от стенки 4,5 отверстия V, в сторону его центра 0-0 (см. фиг. 1) и со смещением h, 12, 1з, и т.д. (см. фиг. 2) от положения ее конца в предыдущей серий, но уже в сторону хвостовой части сварочной ванны. При этом следует отметить, что смещения И, 12, т.д. определяют предварительно из экспериментально выведенного соотношения 1

L b

Ih -f BY (мм) где Алина сварочной ванны в мм; b - высота наплавки каждой серии проходов, (мм); h - глубина заплавляемого отверстия (мм).

Если это смещение будет меньше, чем

1 yi. v u (мм), ток заключительной серии сварочная ванна значительно увели- чится, а при больших значениях х, чем I снова может возникнуть примерзание сварочной проволоки 9 к ванне 8, Таким образом перед выполнением каждой серии наплавки заранее строго определяют положение присадочной проволоки 9 относи- тельно неплавящегося электрода 3 и все 2-3 прохода каждой серии выполняют с заранее определенными значениями S и I именно для этой серии.

Изменение перед каждой серией проходов места ввода присадочной проволоки 9 в направлении хвостовой части сварочной ванны 8 обусловлено уменьшением тепло- отвода по мере заполнения Отверстия 1 и, соответственно увеличением объема сварочной ванны 8, В этом случае жидкий металл сварочной ванны подтекает под дугу 7, что приводит к несплавлению сварочной ванны 8 со стенками 4,5 отверстия 1.

При смещении места ввода присадочной проволоки 9 в направлении хвостовой части сварочной ваннь последовательно на величину .1.1, 2 и т.д. происходит замораживание жидкого металла и оттяжка его из под дуги 7, что позволяет надёжно оплавлять дугой 7 стенки 4 5 отверстия 1 и устранять несплавления в этом месте.

При м е р 1.1. Испытания проводились на макете сварочного автомата 55/М290 для заварки глубоких отверстий неплавящимся электродом с подачей присадочной проволоки СВ-23. Заваривали отверстия диаметром 20 мм и глубиной мм в нижнем положении в изделиях из титанового сплава ПТ-ЗВ. Автомат 55/Ш90 был специально разработан Для осуществления заварки этих отверстий и позволял изменять взаимное расположение присадочной проволоки и неплавящегося электрода между собой и стенок завариваемого отверстия. В качестве аппаратуры управления применяли СА 230М1, источник питания ТИР-ЗООДМ1.

П р и м е р 2. Сварку осуществляли бериями по три прохода в каждой серии. Взаимное расположение неплавящегося электрода и присадочной проволоки поперек сварочной ванны и вдоль при выполнении сварки каждого прохода одной и той же серии. В первой серии проходов заварки отверстий электрод устанавливали в угол а 90° между дном и стенкой отверстия возбуждали дугу ,5 мм и после наведения сварочной ванны начинали вращать электрод с одновременной подачей присадочной проволоки в головную часть сварочной ванны со смещением S ее от стенки отверстия на 2,0 мм и от фронта плавления в хвост сварочной ванны на величину 30 мм, перемещая все вверх по спирали. После выполнения таким образом трех проходов сварку прекращали, вытаскивали автомат из отверстия, охлаждая полученный шов до 40°С в течение 30 мин и контролируя его одновременно с помощью оптической системы. Вторую серию из трех проходов осуществляли при смещении присадочной проволоки относительно головной части сварочной ванны первой серии к хвостовой ее части на

величину

L -b

(мм), где L - длина

ф + ьу

сварочной ванны (мм); b - высота наплавки в каждой серии (мм); h - глубина отверстия (мм). При сварке на режимах, указанных ни- 5 же, длина ванны составляла 18 мм, то есть

18 9 1 дп то 3 мм (высота наплавки одного

прохода составляла 3 мм, а одной серии 9 мм). Отверстие высотой в45 мм; заваривали 10 за 5 серий. После выполнения каждого прохода каждой серии по мере заполнения отверстия электрод помещали вверх при помощи системы ЭР-254 автоматического регулирования напряжения дуги. Последу- 15 ющие серия выполнялись аналогичным образом, смещая положение присадочной проволоки от серии к серии в направлении к хвостовой части сварочной ванны на 3,4 мм, а при выполнении заключительной се- 20 рии проволоку подавали в хвостовую часть

ванны. :.; /.-. . ..-, . ; ,..: . V. - . .,.,: У;, .. -Пример 3 - У -. . : .Л : : ...

. Режим сварки устанавливали в следу - : ющих пределах :.. ; . ; : .. : 25 ... Ток сварки , А: : 240-260

Скорость сварки , об/мин8-12 ,

, Скорость подачи . ,., -.,;.-. :V. :. v;v ,. .. проволоки м/ч .:,-........, V 20-40 Диаметр электрода мм 3 30 Диаметр присадочной . V

ПРОВОЛОКИ, ММ;- ; :, - .. 1,2.

При м. е р 4. Проводили сравнительные - испытания способа при различных вариантах осуществления и параметрах режима и 35; оценку технический характеристик процесса (производительность, качество,формирование цта, наличие дефектов и т.д.), результаты которых показаны в табл. 1 - 4.- ..;:... J ::.;;, гЧ,Л/;., . 40

Таким образом, наилучшее качество и производительность процесса заварки глухих отверстий малого диаметра на изделиях из жидкотекучих металлов достигается при обеспечении двух-трех проходов в каждой 45 серии, охлаждении каждой серии до 30- 40°С, смещении подаваемой проволоки от стенки отверстия (1,5-2,0) мм и смещении ее от серии к серии к хвостовой части сварочL Ь... . ,.., 50

ной ванны на величину {

h 4-b

мм, где L длина сварочной ванны (мм);, b - высота на- плавки каждой серии (мм); h - высота отверстия (мм), Устройство для осуществления предлагаемого способа заварки глухих от- 55 верстий малого диаметра поясняется следующими чертежами.

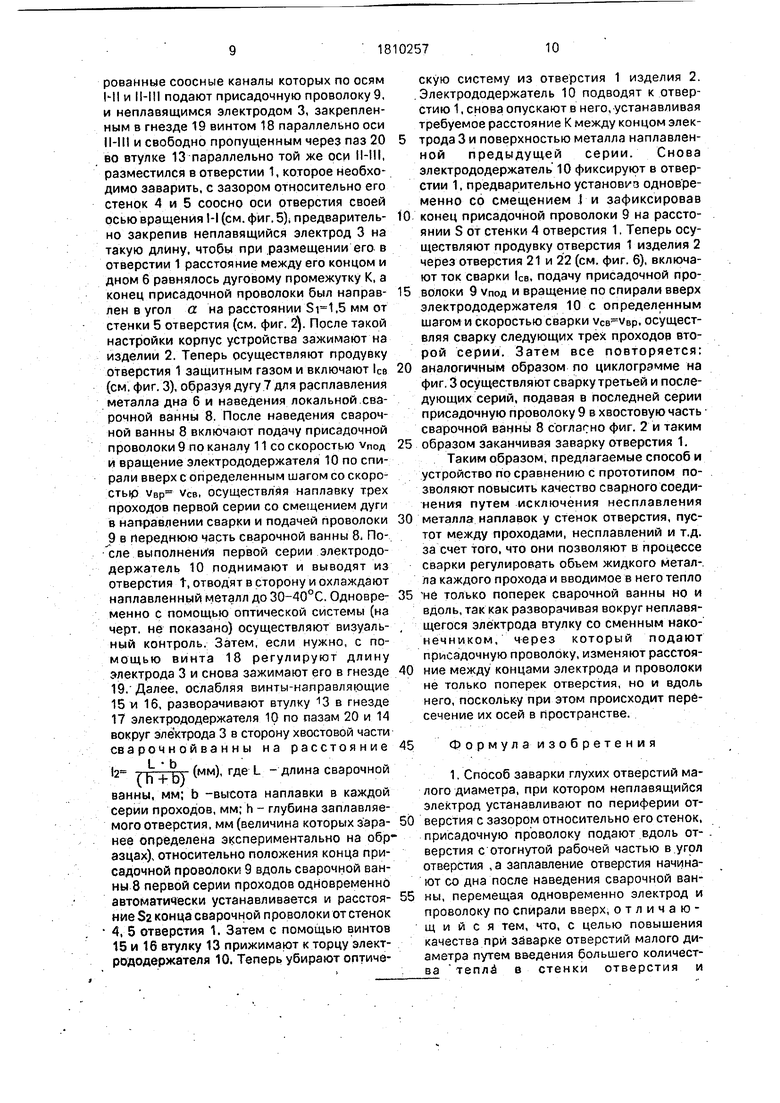

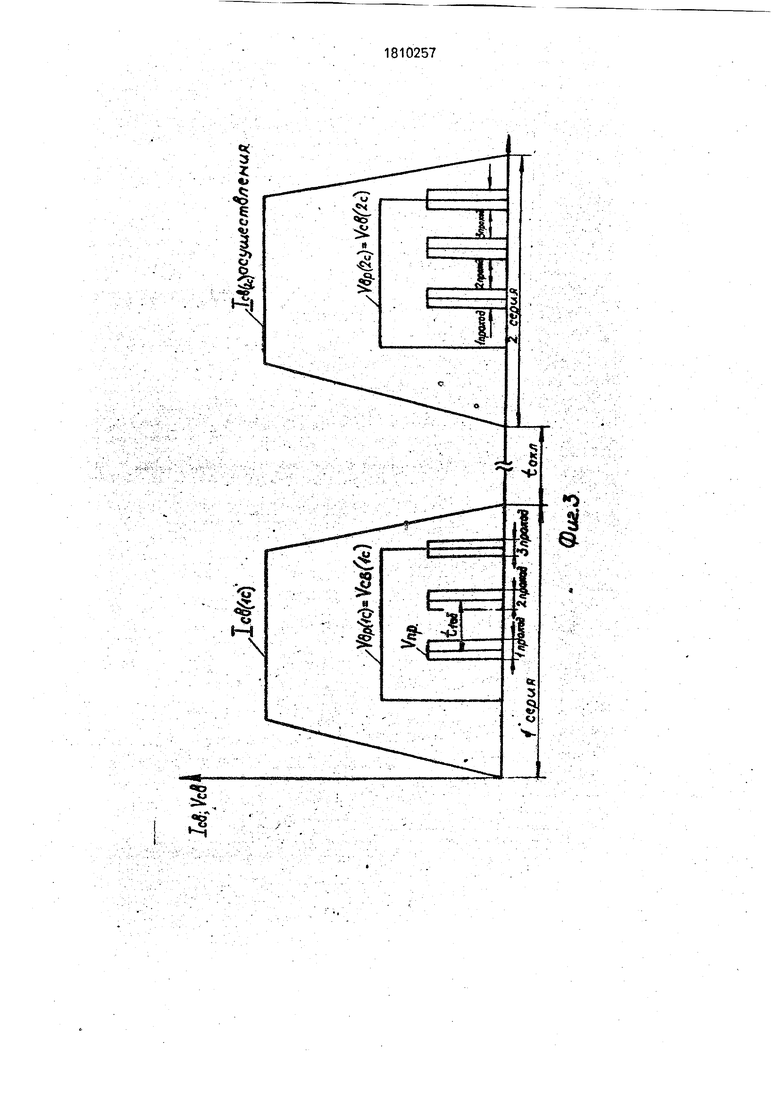

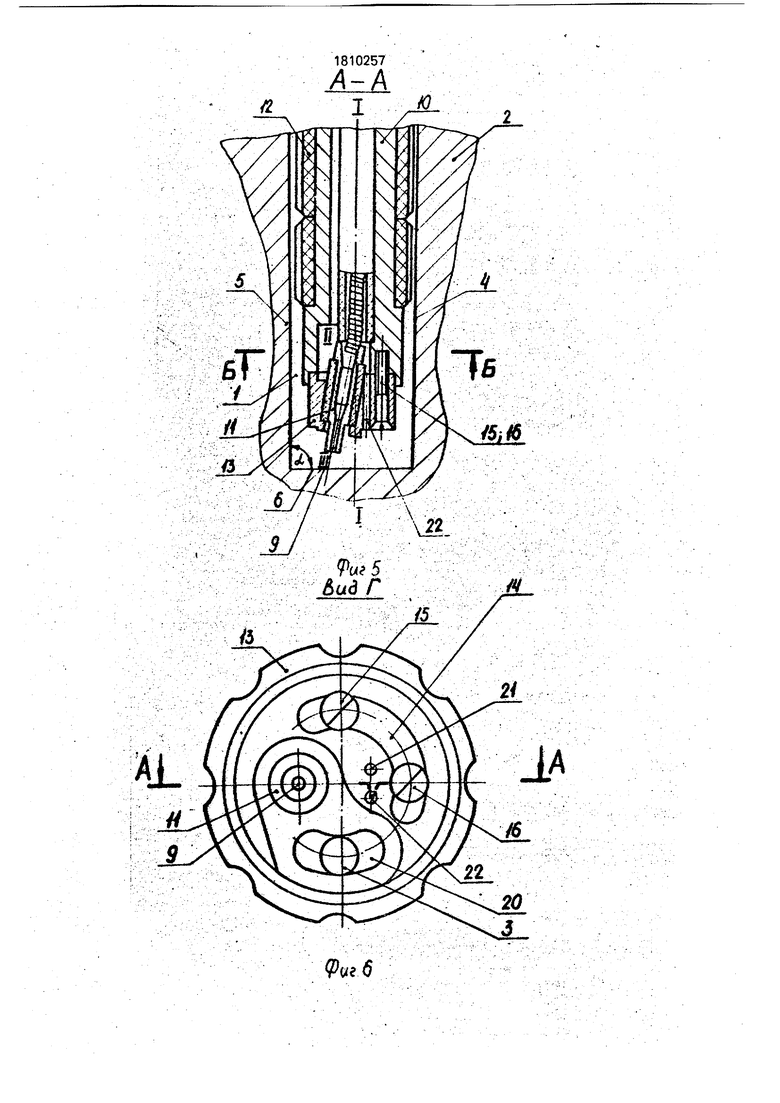

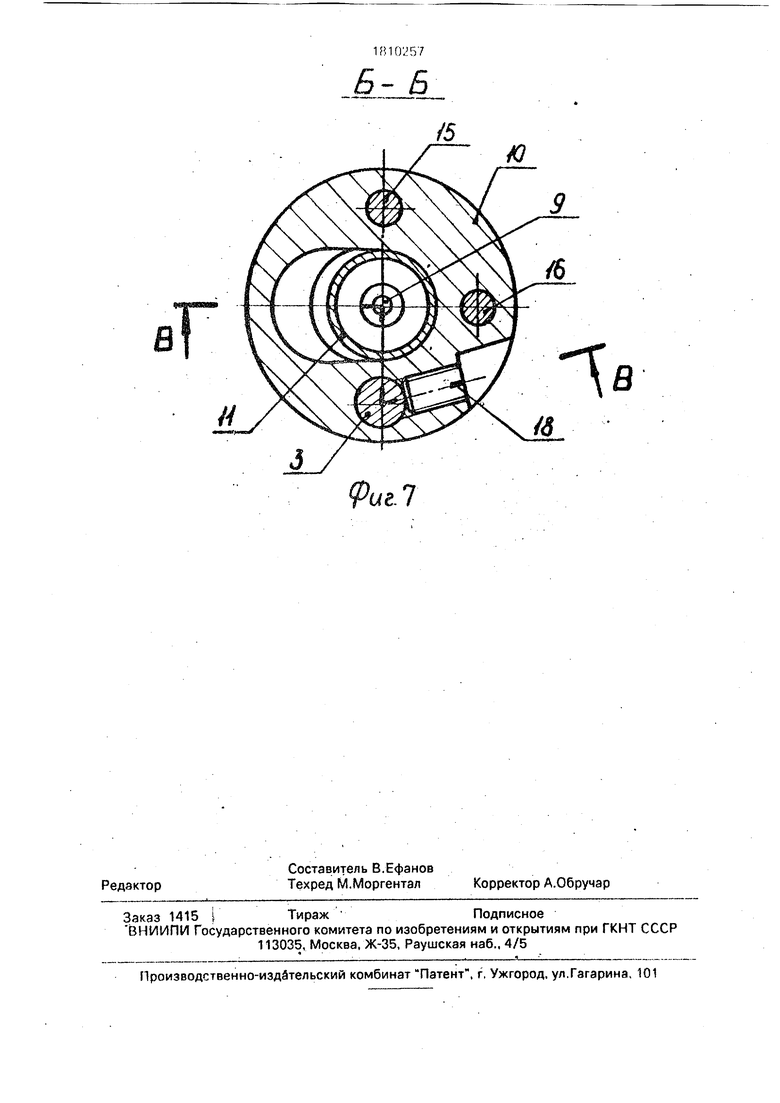

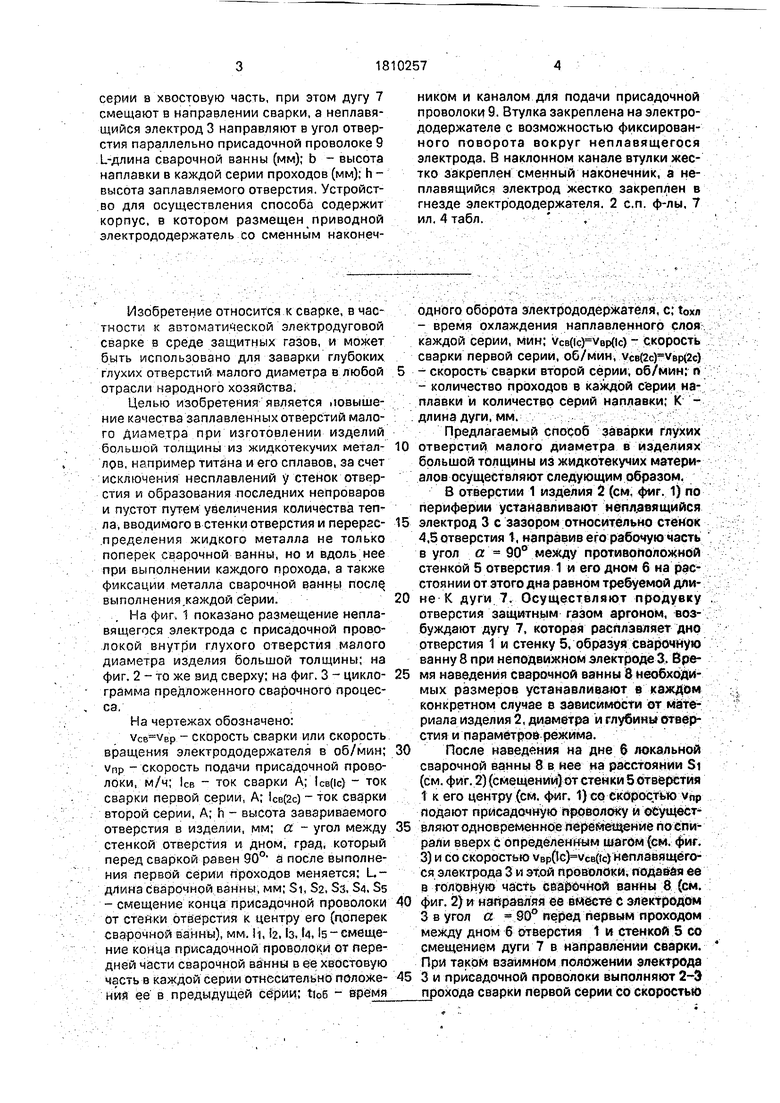

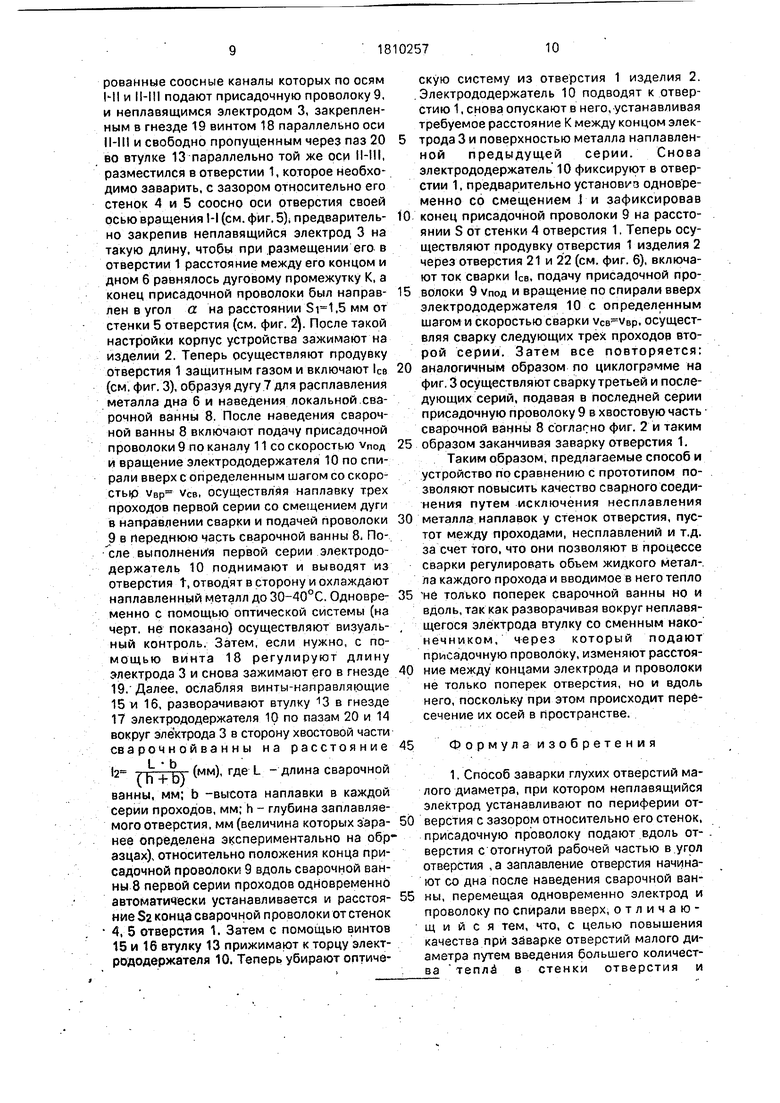

На фиг/4 показано устройство для за- варки глухих отверстий;«алого диаметра

.

(разрез В-В, на фиг. 7), проходящем через продольные оси сменного наконечника и неплавящегося электрода; на фиг. .5 - разрез А-А на фиг. 6. проходящий через продольную ось электрододержатедя и сменного наконечника; на фиг. 6 - вид Г на фиг. 4; на фиг. 7 - разрез Б-Б на фиг. 5. На фиг. 4 - 7 даны следующие обозначения: /3 - угол между продольной осью электрододер- жателя и подаваемой присадочной проволокой или неплавящимся электродом, град. К - длина дуги, мм; S - расстояние Гтродольнымй осями прйсадбчнрй проволоки и стенкой заплавляемого отверстия 1 в изделии2. : v;;./-;;:v.-:..-; У:-. ТН -. ::.: (- :,:

Устройство содержит (см фиг. 4) корпус (не показан) в котором размещен приводной элвктрододержатёль 10 со сменным нацонечником 11 и изолированным каналом 12 для подачи присадочной проволоки 9 и втул- кой 13 с каналом для подачи той же прово- локи 9 наклонным относительно оси Н (см. фиг. 5) вращения ;электро4одержателя Ш Втулка 13с наклонным под углом кана- лом закреплена на злектродойержатёле 10 с возможностью фикеиррванногб поворЬта вокруг оси неплавящегося электрода 3. Дйя чего в ней выполнен дугообразный паз 14 (см. фиг. 6) параллельный оси 1-1 (см. фиг, 5) и через него пропущены параллельные той же оси направляющие 15 и 16 в виде винтов заделанные в электрододержателе 10 no резьбе, а втулка 13 свободно размещена в гнезде 17злектрододер кателя 10. В наклон- ном канале втулки 13 жестко через изолятор закреплен сменный наконечник 11, ось ка нала которого концентрична его оси и соос на оси l-t канала для подачи присадочной проволоки 9 электрододержатеяя tO. При этом неплавящийся электрод Зс помощью винта 18 (см. фиг, 6) жестко закреплен в гнезде 19 электрододержателя 10, выполненном параллельно наклонному каналу (оси Н-И) втулки 13 и свободно пропущен через сквозной дугообразный паз 20, выполненный в той же втулке 13 параллельно каналу (- оси), в котором заделан сменно наконечник И, ось симметрии которого (см. фиг. 6) концентрична оси симметрии другого паза 14. Кроме того, во втулке 13 выполнены отверстия 21, 22 и т.д. для прохождения защитного газа аргона.

Устройство работает следующим образом (см. фиг. 1).

На изделии 2 устанавливают корпус (на черт, не показан) предлагаемого устройства таким образом, чтобы приводной электро- додержатель 10 со сменным наконечником 11, закрепленным во втулке 13, через изолированные соосные каналы которых по осям HI и II-III подают присадочную проволоку 9, и неплавящимся электродом 3, закрепленным в гнезде 19 винтом 18 параллельно оси II-II1 и свободно пропущенным через паз 20 во втулке 13 параллельно той же оси II-III, разместился в отверстии 1, которое необходимо заварить, с зазором относительно его стенок 4 и 5 соосно оси отверстия своей осью вращения - (см. фиг. 5); предварительно закрепив неплавящийся электрод 3 на такую длину, чтобы при размещении era в отверстии 1 расстояние между его концом и дном 6 равнялось дуговому промежутку К, а конец присадочной проволоки был направлен в угол а на расстоянии ,5 мм от стенки 5 отверстия (см. фиг. 2). После такой настройки корпус устройства зажимают на изделии 2. Теперь осуществляют продувку отверстия 1 защитным газом и включают Ice (см. фиг. 3), образуя дугу 7 для расплавления металла дна 6 и наведения локальной сварочной ванны 8. После наведения сварочной ванны 8 включают подачу присадочной проволоки 9 по каналу 11 со скоростью УПОД и вращение электрододержателя 10 по спирали вверх с определенным шагом со скоростью vBp VCB, осуществляя наплавку трех проходов первой серии со смещением дуги в направлении сварки и подачей проволоки J9 в переднюю часть сварочной ванны 8. После выполнени я первой серии Электрододержатель 10 поднимают и выводят из отверстия t, отводят в сторону и охлаждают наплавленный металл до 30-40°С. Одновременно с помощью оптической системы (на черт, не показано) осуществляют визуальный контроль. Затем, если нужно, с помощью винта 18 регулируют длину электрода 3 и снова зажимают его в гнезде 19. Далее, ослабляя винты-направляющие 15 и 16, разворачивают втулку 13 в гнезде 17 электрододержателя 10 по пазам 20 и 14 вокруг электрода 3 в сторону хвостовой части сварочнойванны на расстояние

l2 /L , LA (мм), где L - длина сварочной

ванны/мм; b -высота наплавки в каждой серии проходов, мм; h - глубина заплавляе- мого отверстия, мм (величина которых заранее определена экспериментально на обр- азцах), относительно положения конца присадочной проволоки 9 вдоль сварочной ванны 8 первой серии проходов одновременно автоматически устанавливается и расстояние $2 конца сварочной проволоки от стенок 4, 5 отверстия 1. Затем с помощью винтов 15 и 16 втулку 13 прижимают к торцу электрододержателя 10. Теперь убирают оптическую систему из отверстия 1 изделия 2. .Электрододержатель 10 подводят к отверстию 1, снова опускают в него, устанавливая требуемое расстояние К между концом элек- трода 3 и поверхностью металла наплавленной предыдущей серии. Снова Электрододержатель 10 фиксируют в отверстии 1, предварительно установка одновременно со смещением .1 и зафиксировав

конец присадочной проволоки 9 на расстоянии S от стенки 4 отверстия 1, Теперь осуществляют продувку отверстия 1 изделия 2 через отверстия 21 и 22 (см. фиг. 6), включают ток сварки 1Св, подачу присадочной проволоки 9 УПОД и вращение по спирали вверх электрододержателя 10 с определенным шагом и скоростью сварки , осуществляя сварку следующих трех проходов второй серии. Затем все повторяется:

аналогичным образом по циклограмме на фиг. 3 осуществляют сварку третьей и последующих серий, подавая в последней серии присадочную проволоку 9 в хвостовую часть сварочной ванны 8 согласно фиг. 2 и таким

образом заканчивая заварку отверстия 1.

Таким образом, предлагаемые способ и устройство по сравнению с прототипом позволяют повысить качество сварного соединения путем исключения несплавления

металла наплавок у стенок отверстия, пустот между проходами, несплавлений и т.д. за счет того, что они позволяют в процессе сварки регулировать обьем жидкого металла каждого прохода и вводимое в него тепло

не только поперек сварочной ванны но и вдоль, так как разворачивая вокруг неплавящегося электрода втулку со сменным наконечником, через который подают присадочную проволоку, изменяют расстояние между концами электрода и проволоки не только поперек отверстия, но и вдоль него, поскольку при этом происходит пересечение их осей в пространстве.

45

Формула изобретения

перераспределения объема жидкого металла по каждому проходу, заварку отверстия осуществляют отдельными сериями из двух или трех проходов с охлаждением металла сварочной ванны каждой серии до 30-40°С, в процессе сварки первой серии проволоку подают в готовую часть сварочной ванны со смещением от стенки к центру отверстия на величину 1,5-2,0 мм, а при сварке последующих серий с постепенным смещением на

. L b величину | / h + b )

где L-длина сварочной ванны, мм;

b - высота наплавки в каждой серии проходов, мм;

h - глубина заплавляемого отверстия, мм,от положения проволоки в предыдущей серии в сторону хвостовой части сварочной ванны до подачи ее в хвостовую часть при выполнении заключительной серии, при этом рабочую часть неплавящегося электрода также направляют в угол отверстия со смешением дуги в направлении сварки.

наклонным каналом закреплена на электро- додержателе с возможностью фиксированного поворота вокруг неплавящегося электрода, сменный наконечник жестко закреплен в канале втулки, ось канала наконечника концентрична его оси и соосна оси канала подачи присадочной проволоки электрододержателя, а неплавящийся электрод жестко закреплен в гнезде электрододержателя, выполненном параллельно

наклонному каналу втулки, и своббдно пропущен через сквозной дугообразный паз, выполненный во втулке параллельно каналу, в котором заделан сменный наконечник.

Таблица 1

Таблица 2

Величина смещения проволоки от серии

к серий вдоль ва«- ны к ее хбостобой.

7 Участи гмм :

Увеличение объема ванны «с окончанию заварки отверстия , образование подре:. ;;, ..:; :---адв.ж :;;Х:- иТаблица 3

Таблица 4

(f« t.;

m$m

Fsf4 0

Увеличение объема

ванны к окончанию

заварки отверстия;

примерзание провояокй кеанйе, г

Б- Б

Авторы

Даты

1993-04-23—Публикация

1990-11-06—Подача