(54) УСТРОЙСТВО ДЛЯ ЗАВАРКИ ГЛУБОКИХ ОТВЕРСТИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического управления процессом сварки плавлением (его варианты) | 1981 |

|

SU1011348A1 |

| Способ заварки глухих отверстий малого диаметра и устройство для его осуществления | 1990 |

|

SU1810257A1 |

| Устройство для заварки глубоких отверстий | 1983 |

|

SU1171248A1 |

| Способ дуговой сварки неповоротных стыков труб | 1980 |

|

SU1006137A1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| Способ сварки труб с трубной решеткой | 1981 |

|

SU1007881A1 |

| Способ сварки поперечных стыков фасонных профилей | 1980 |

|

SU948588A1 |

| Горелка для дуговой сварки неплавящимся электродом | 1986 |

|

SU1375419A1 |

| Способ заварки глубоких отверстий малого диаметра | 1981 |

|

SU967717A1 |

| Устройство для автоматической двухдуговой сварки неплавящимися электродами | 1976 |

|

SU859077A1 |

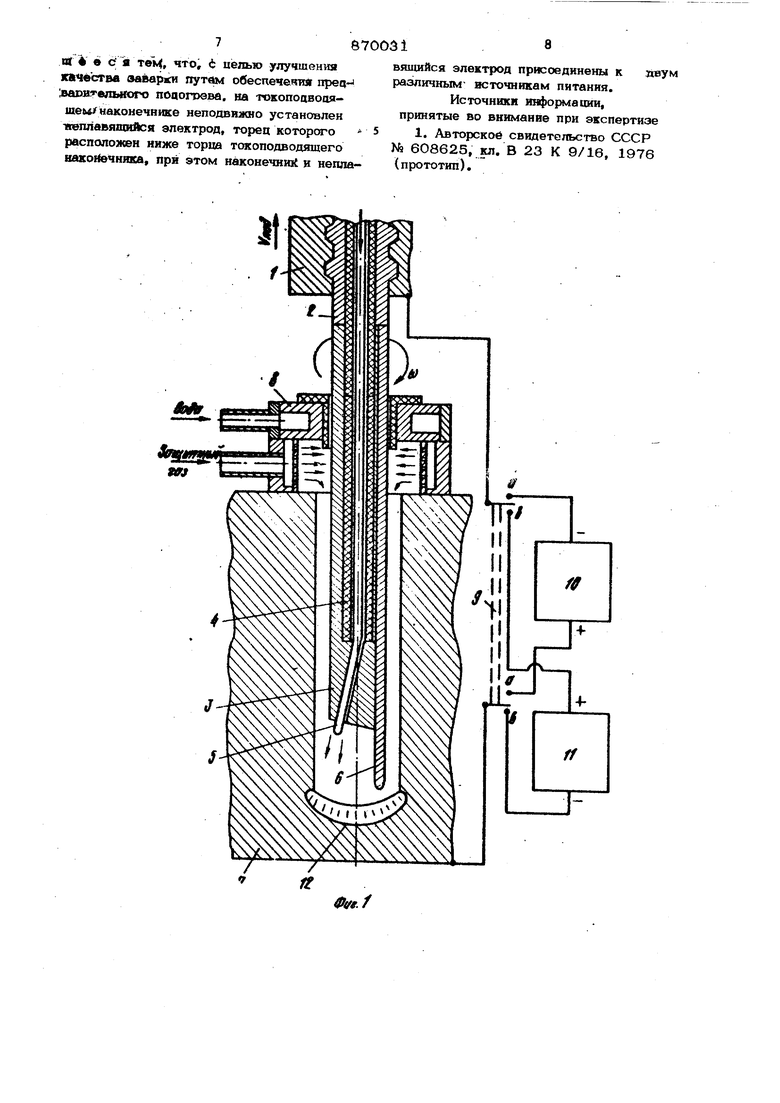

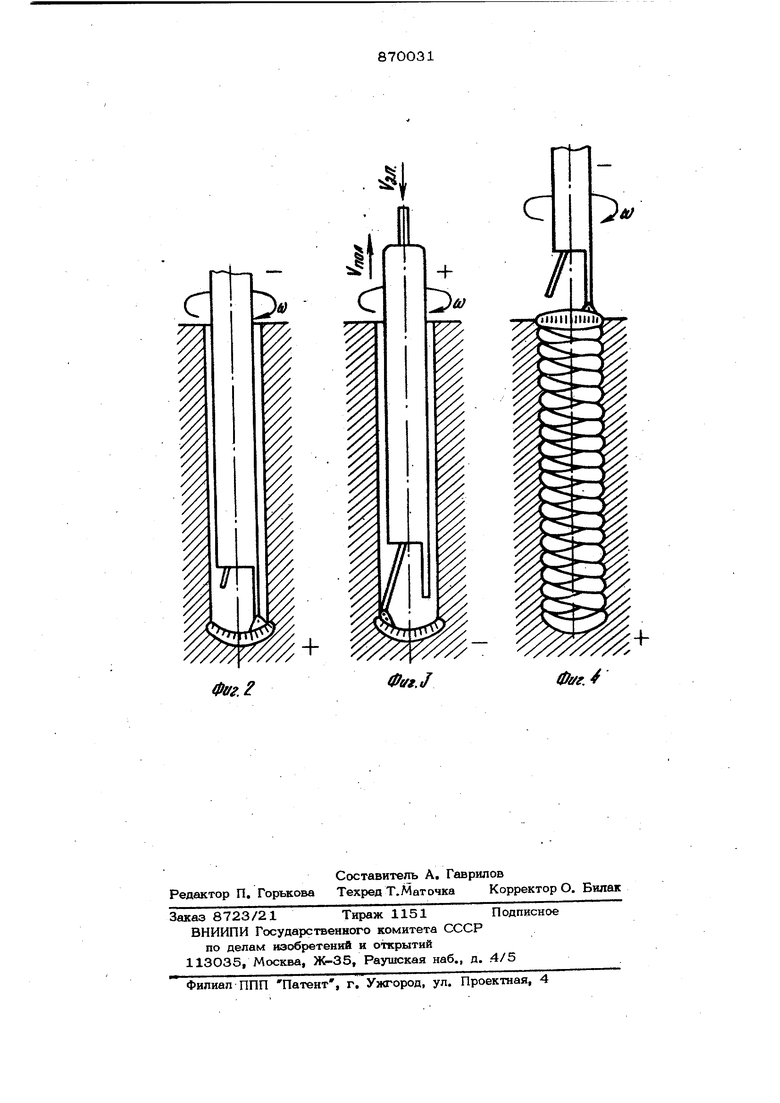

Изобретение относится к области автоматической эпектродуговой сварки в среде защитных газов, преимущественно для заварки глухих глубоких отверстий малого диаметра и может найти применение в лк бой промьпыленности при исправлении гпу- бокозалегаюших дефектов в сварных швах и отливках, а также для автоматической сварка пробковых швов. Известна горелка для заварки глубоких отверстий, содержащая корпус с установленным в нем токоподводящим вращающим ся по дуге окружности наконечником для подачи плавящегося электрода flj. Недостатком горелки является то, что она обесйечивает заварку отэерстий небош шой глубины диаметром не менее 2О мм, Другим недостатком горелки является го, что она не обеспечивает предварителх чый подогрев места сварки, что приводит 1C нссплавлениям и непроварам, особенно в начальной стадии процесса (на дне отлорстия), так как перенос mia вяшегося электрода происходит на холодный металл донной части отверстия. Целью изобретения является повьпиение качества заварки глухих отверстий путем обеспечения предварительного подогрева. Эта цель достигается тем, что в известном устройстве для заварки глубоких отверстий, содержащем корпус с установленным в нем токоподводящим вращАюшимся по дуге окружности иаконечником для подачи плавящегося электрода на токоподводящем наконечнике неподвижно установлен неплавящийся электрод, торец которого расположен ниже торпа токоподводящего наконечника, при этом наконечник и токоподводящий электрод присоединен к двум различным источникам питания. На фиг. 1 изображен продольный разрез устройстеа, размешенного в завариваемом отверсти; фиг. 2,3,4 - этапы заварки oiверстия. Устройство состоит из водоохлаждаемого корпуса 1, в котором установлена с йозможностью вращения вокруг своей оси сварочная горелка 2, включакяцая в себя токоподводяший наконечник 3 с маправпяюшей, расположенной на рабочем конце его под небольшим углом (3-1О°) к оси наконечника.3, концентрично им установлена электроизоляционная трубка 4 с отверстием равным 1,2-2,0 диаметра плавящегося электрода 5, который установлен в этом отверстии и направляющей токопод водящего наконечника 3 с возможностью перемещения вцоль оси отверстия и напра вляющей. Токоподводящий наконечник 3 вьшолнен за одно целое с неплавящимся электродом 6, рабочий конец которой смещен относительно оси вращения наконечника на величину равную О,2-О,4 диаметра завариваемого отверстия. На поверхность изделия 7, концентрично завариваемому отверстию, установлена водоохлаждаемая защитная камера 8. Корпус 1 и изделие 7 соединены электрически со средством для поочередного включения источников питания, выполненным В виде переключате ля 9, который в положении Of включает , источник 10 питания при сварке неплавящимся электродом 6 (прямая полярность), а в положении t) включает источник 11 питания при сварке плавящимся электродом 5 (обратная полярность). I Предлагаемое устройство работает сле дующим образом. Сварочную горелку 2 устанавливают на изделии 7 (фиг. 1) таким образом, чтобы ось токоподводящего наконечника 3 совпала с осью завариваемого отверстия. Затем неплавящийся электрод 6 вместе с наконечником 3 опускают в отверстие на глубину, обеспечивающую необходимую величину дугового промежутка (1,5- 2,5 мм). Продувают завариваемое отверстие защитным газом, подаваемым через электроизоляционную трубку 4 и через за щитную камеру 4. Возбужцают сварочную угу между концом неплавящегося электрода 6 и дном отверстия от дополнительного источника 10 питания (переключател 9 в положении а , полярность прямая). Одновременно горелку 2 вместе с токоподводящим наконечником 3 и неппавяшимся электродом 6 приводят во вращение с угловой скоростью Ш (привод вращения не показан).Под действием тепла дуги, горяшей на вращающемся рабочем конце электрода 6, дно отверстия локально нагревается до температуры плавления основ кого металла, в результате чего дно начинает оплавляться, образуя сварочную ванну 12 из основного металла свариваемого нэцелия 7 (см. фиг. 2). Время наведения сварочной ванны необходимых размеров устанавливается в каждом конкретном случае в зависимости от материала изделия, диаметра и глубины отверстия, силы сварочного тока и скорости вращения неплавящегося электрода. Так, например, для наведения сварочной ванны глубиной 2,5 мм на дне отверстия, глубина которого 50 мм, а диаметр 14 мм в образце из стали ВНС-2 толщиной 6О мм при силе сварочного тока 27ОЗОО А и скорости вращения неплавящегося электрода 22-30 об/мин время навеДания-свароч юй ванны составляет 15После наведения на дне отверстия локальной сварочной ванны 12 глубиной 0,1-О,25 диаметра завариваемого отверстия в нее начинают подавать плавящийся электрод 5 с одновременным подъемом токоподводящего наконечника 3 с неплавящимся электродом 6 на величину, ревную 12-25 мм от сварочной ванны 12, что соответствует вылету плавящегося электрода 5 из направляющей наконечника 3. При этом автоматически переклк чатепь 9 устанавливают из положения d в положение Ь i отключая источник 10 питания и включая источник 11 питания (полярность обратная). При этом происхо дит возбуждение дуги между плавящимся электродом 5 и предварительно наведенной сварочной ванной 12, а дуга на не- плавящемся электроде 6 гаснет. Начинается процесс заварки отверстия металлом плавящегося электрода 5 (см. фиг. 3), Конец плавящегося электрода, с которого горит дуга, движется в отверстии по спирали и направлен в угол, образованный сварочной ванной и стенкой отверстия. При этом перенос капель металла плавящегося электрода происходит в предварительно наведенную сварочную ванну, темпе- ратурв металла в которой за счет практической мгновенности переключения источников питания электродов соответствует температуре капель металла плавящегося электрода. Это обеспечивает качественное соединение ух металлов, находящихся в жндком состоянии, т.е. сплавление металлов, Соотношение скоростей подъема токо- подводящего наконечника 3 из отверстия под (скорость сварки) и подачи плавя«« гося электрода 5 Ур.э (при постоянной скорости вращения наконечника ). . Nn-Э D п.-Э V - тв ПОД где диаметр завариваемого отвер стия (мм); D р 5 диаметр плавящегося электро да (мм). Это отношение скоростей V РОД и V р.э устанавливается заранее в зависимости о диаметров завариваемого отверстия и плавящегося электрода. Так при заварке отверстия диаметромВ( мм плавящимся электродом диаметром) 1,2 мм при скорости подачи плавящегося электро П. мм/с, скорость сварки составляет ,8 мм/с. После заплавления всего отверстия ме таллом плавящегося электрода формируют верхний слой щва путем переплавления его дугой с неплавящегося электрода (см фиг. 4). Это происходит следующим образом: прекращают подъем наконечника 3 из отверстия () и подачу плавящегося электрода 5 (V ), когда расстояние от рабочего конца неплавящегося электрода 6 до сварочной ванны верхнего слоя шва составляет 1,5-3 мм. При этом плавящийся электрод 5 плавится до естественного обрьша дуги с него. Одновременно с этим переключатель 9 автома тически устанавливают из положения ) в положение О , отключая источник 11 питания и включая источник 1О питания (полярность прямая), и возбуждают дугу между концом неплавящегося электрода 6 и сварочной ванной верхнего слоя щва отверстия. Дуга с плавящегося электрода 5 практически мгновенно перебрасьшается на не плавящийся электрод 6. Жидкий верхний слой металла плавящегося электрода до его кристаллизации подвергается переплавлению теплом дуги неплавящегося электрода, в результате чего удлиняется время существования жидкой сварочной ванны, что свособствует полному удаленшо газов из жидкого металла верхнего слоя щва. Кроме того дуга с вращающегося неплавящегося электрода 6 формирует усиление заданной геометрической формы, обеспечивая плавное сопряжение его с по- верхностью изделия 7. После чего дуга плавно гаснет. Экспериментальный образец устройства изготовлен и опробован, и на нем отработаны технологические параметры заварки глубоких (до 80 мм), глухих отверстий малого диаметра 10-20 мм в образцах из высокопрочных сталей (ВНС-2) и титановых сплавов (ВТ-бч). В качестве источника 11 питания плавящегося электрода используют выпрямитель ВСП-315, а в качестве дополнительного источника 10 питания для неплавящегося электрода ВСВУ-бЗО, Заваренные образцы исследуют методами не{)азрущающего контроля: ультразвуковым, радиографическим и методом цветной дефектоскопии, Неоплавле- НИИ и пористости в сварных щвах не обнаружено. Макрошлифы образцов показывают полное сплавление сварного шва с донной частью отверстия и его стенками. Таким образом устройство позволяет благодаря возможности навшения предварительной локальной сварочной ванны заданного размера и непрерьюности процесса равномерно и надежно проплавлять дно и стенки глухого отверстия, т.е. избавиться от дефектов, свойственныхизвестному процессу сварки плавяисшмся электродом, формировать вержний слой шва до его кристаллизации, тем самым препятст вуя образованию в нем пор, и сразу (без последующей механической обработки) получать усиление заданной конфигурации. Применение предложенного устройства позволяет осуществлять з шарку глубоких глухих отверстий (до 8О мм) малого диаметра (от 1О мм), лапример при устранении глубокозалегающих дефектов в сварных швах и отливках (поры, несплавления, трещины, шлаковые включения и т.п.) путем их засверловки с последующей автоматической заваркой глухих отверстий, а также заварку неверно просверленных отверстий в изделиях, восстановление внутренней резьбы; снизить трудоемкость и повысить качество изделия при устранении дефектов за счет уменьшения объема делки дефектного места и замены ручной подварки разделки автоматической заваркой отверстия я учшигь качество шва за счет отсутствия дефектов свойственных начальному этапу - процесса сварки плавящимся электродом увеличить производительность и повысить качество сварки пробковых швов за счет автоматизации процесса. Кроме того оно обеспечивает бьктрое и качественное устранение дефектов в сварных швах и отливках, что существенно сокращает отход в брак ряда особо ответственных изделий из дорогостоящих материалов. Формула изобретения Устройство для заварки глубсжих отве1 стий, содержащее корпус с установленным в нем токоподводящим вращающимся по дуге окружности наконечником для подачи плавящегося электоопа. отличаюof (fc e с| я тем, что, i целью улучшения качестве путем обеспечеятог преа- ,ваовтвлык го поцогрева. на токопоцвоаяшем/наконечнике неподвижно установлен кюплввяшийся электрод, торец которого расположен ниже торца токоподводящего наконечника, при этом наконечнюС и нештав718 В1ШЩЙСЯ электрод присоединены к явум различным источникам питания. Источники информации, принятые во при экспертизе 1. Авторское свидетельство СССР № 608625, кл. В 23 К 9/16, 1976 (прототип).

§j

. И

С

Фаг.

Фаг. /

0tff.J

Авторы

Даты

1981-10-07—Публикация

1979-12-25—Подача