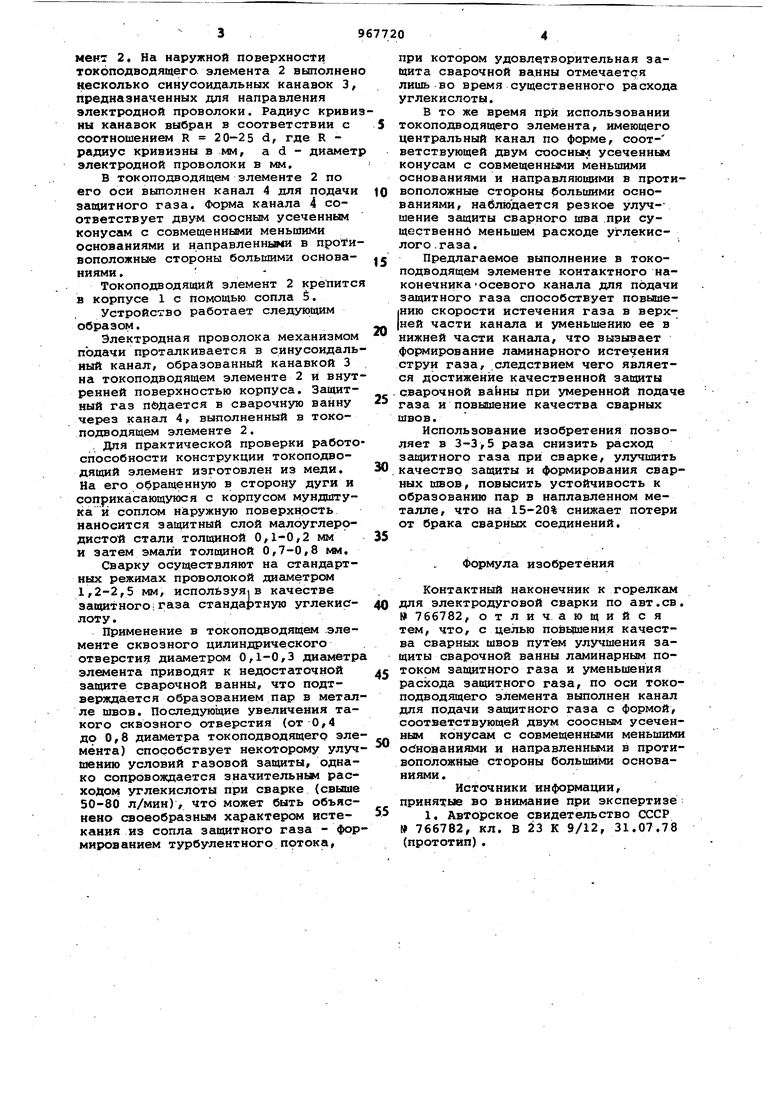

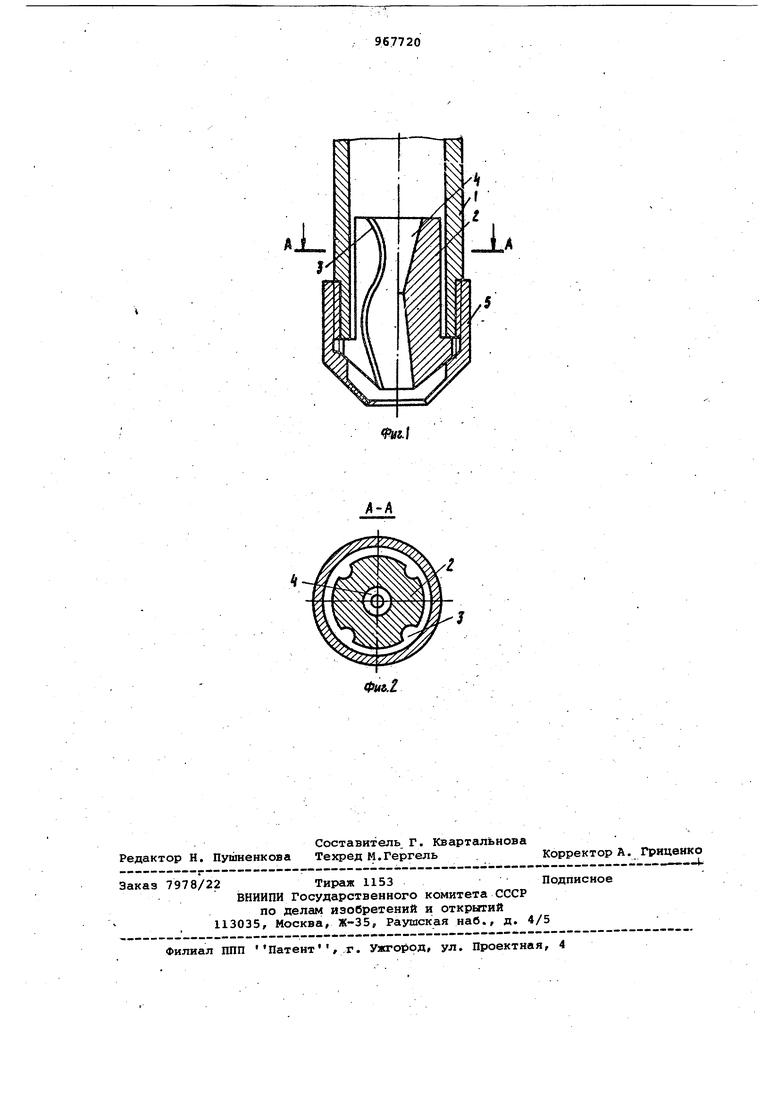

мент 2. На наружной поверхности токоподводящего. элемента 2 выполнено несколько синусоидальных канавок 3, предназначенных для направления электродной проволоки. Радиус кривизны канавок выбран в соответствии с соотношением R 20-25 d, где R радиус кривизны в мм, ad- диаметр электродной проволоки в мм,

В токоподведящем элементе 2 по его оси выполнен канал 4 для подачи защитного газа. Форма канала 4 соответствует двум соосным усеченным конусам с совмещенными меньшими основаниями и направленньми в противоположные стороны большими основаниями . Ток оподв од ящи и элемент 2 крепится в корпусе 1 с помощью сопла 5.

Устройство работает следующим образом.

Электродная проволока механизмом подачи проталкивается в синусоидальный канал, образованный канавкой 3 на токоподводящем элементе 2 и внутренней поверхностью корпуса. Защитный газ подается в сварочную ванну через канал 4, выполненный в токоподводящем элементе 2.

Для практической проверки работоспособности конструкции токоподводящий элемент изготовлен из меди. На его обращенную в сторону дуги и соприкасающуиюя с корпусом мундштука и соплом наружную поверхность наносится защитный слой малоуглеррдистой стали толщиной 0,1-0,2 мм и затем эмали толщиной 0,7-0,8 мм,

Сварку осуществляют на стандартных режимах Проволокой диаметром 1,2-2,5 мм, ИСПОЛЬЗУЯ в качестве защитного:газа стандартную углекислоту.

Применение в токоподводящем .элементе сквозного цилиндрического отверстие диаметром 0,1-0,3 диаметра элемента приводят к недостаточной защите сварочной ванны, что подтверждается образованием пар в металле швов. Последующие увеличения такого сквозного отверстия (от-0,4 до 0,8 диаметра токоподводящегр элемента) способствует некоторому улучшению условий газовой защиты, однако сопровождается значительные расходом углекислоты при сварке (свыше 50-80 л/мин), что может быть объяснено своеобразным характером истекания из сопла защитного газа - формированием турбулентного потока.

при котором удовлетворительная защита сварочной ва.нны отмечается лишь во время существенного расхода углекислоты.

В то же время при использовании токоподводящего элемента, имеющего центральный канал по форме, соответствующей двум соосньм усеченным конусам с совмещенными меньшими основаниями и направляющими в противоположные стороны большими основаниями, наблюдается резкое улуч-шение защиты сварного шва при существеннб меньшем расходе углекислого .газа.

Предлагаемое выполнение в токоподводящем элементе контактного наконечника осевого канала для подачи защитного газа способствует повыше|Нию скорости истечения газа в верх|ней части канала и 5 еньшению ее в нижней части канала, что вызывает формирование ламинарного истечения струи газа, следствием чего является достижение качественной защиты .сварочной вайны при умеренной подач газа и повышение качества сварных швов.

Использование изобретения позволяет в 3-3,5 раза снизить расход згичитного газа при сварке, улучшить качество защиты и формирования сварных швов, повысить устойчивость к образованию пар в наплавленном металле, что на 15-20% снижает потери от брака сварных соединений.

Формула изобретения

Контактный наконечник к горелкам для электродуговой сварки по авт.св. 766782, отличающийся тем, что, с целью повышения качества сварных швов путём улучшения защиты сварочной ванны ламинарным потоком защитного газа и уменьшения расхода защитного газа, по оси токоподводящего элемента выполнен канал для подачи защитного газа с формой, соответствующей двум соосным усеченным конусам с совмещенными меньшими ос ноаанишъш и направленными в противоположные стороны большими основаниями.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 766782, кл. В 23 К 9/12, 31.07.78 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2014 |

|

RU2564657C1 |

| Контактный наконечник к горелкам для электродуговой сварки | 1978 |

|

SU766782A1 |

| Горелка для дуговой сварки в среде защитных газов | 1985 |

|

SU1260135A1 |

| Токоподводящий мундштук | 1988 |

|

SU1602646A1 |

| Горелка для дуговой сварки в защитных газах | 1977 |

|

SU683869A1 |

| Устройство для дуговой сварки в защитных газах | 1981 |

|

SU996134A1 |

| Токопроводящий мундштук к устройству для дуговой сварки плавящимся электродом в среде защитных газов с круговыми колебаниями электрода | 1975 |

|

SU549287A1 |

| Горелка для дуговой сварки в среде защитных газов | 1984 |

|

SU1180201A1 |

| Горелка для дуговой сварки в среде защитного газа | 1982 |

|

SU1076230A1 |

| Горелка для дуговой сварки в среде защитных газов | 1988 |

|

SU1547994A1 |

Авторы

Даты

1982-10-23—Публикация

1981-03-23—Подача