Изобретение относится к сварочной технике и может быть использовано при полуавтоматической и автоматической сварке.

Цель изобретения - снижение расхода защитного газа и повышение качества сварных швов путем усиления динамического воздействия на каплю расплавленного присадочного металла, дугу и расплавленный металл сварочной ванны.

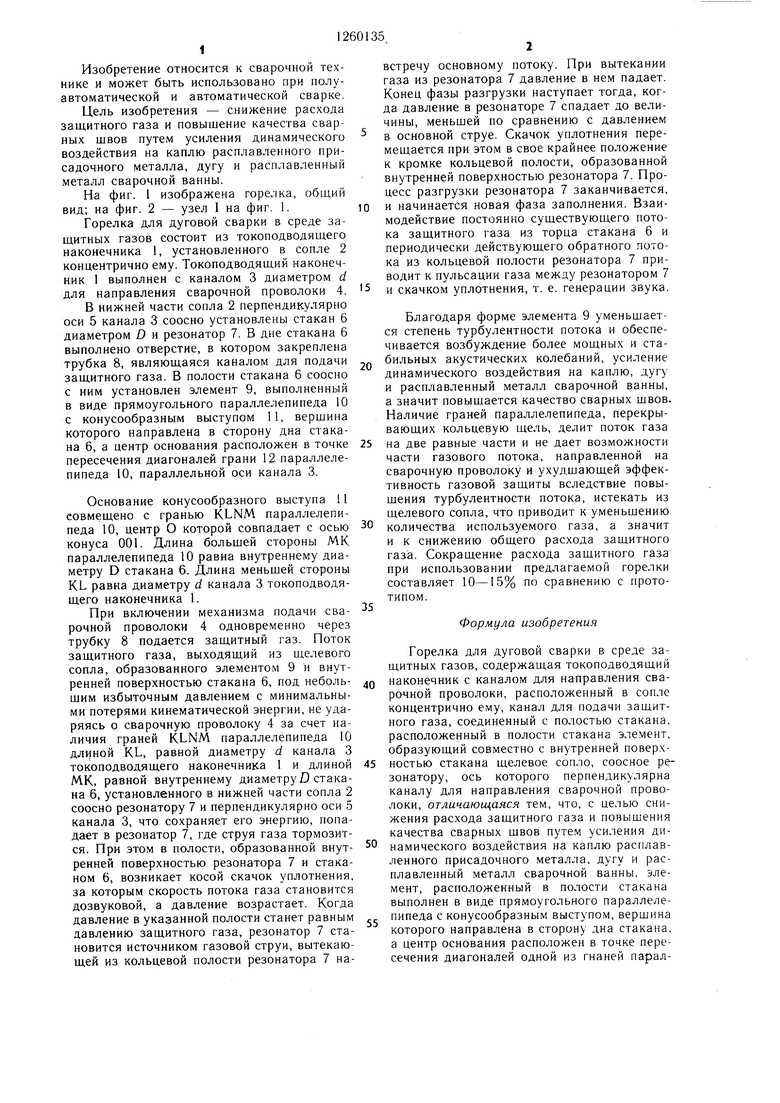

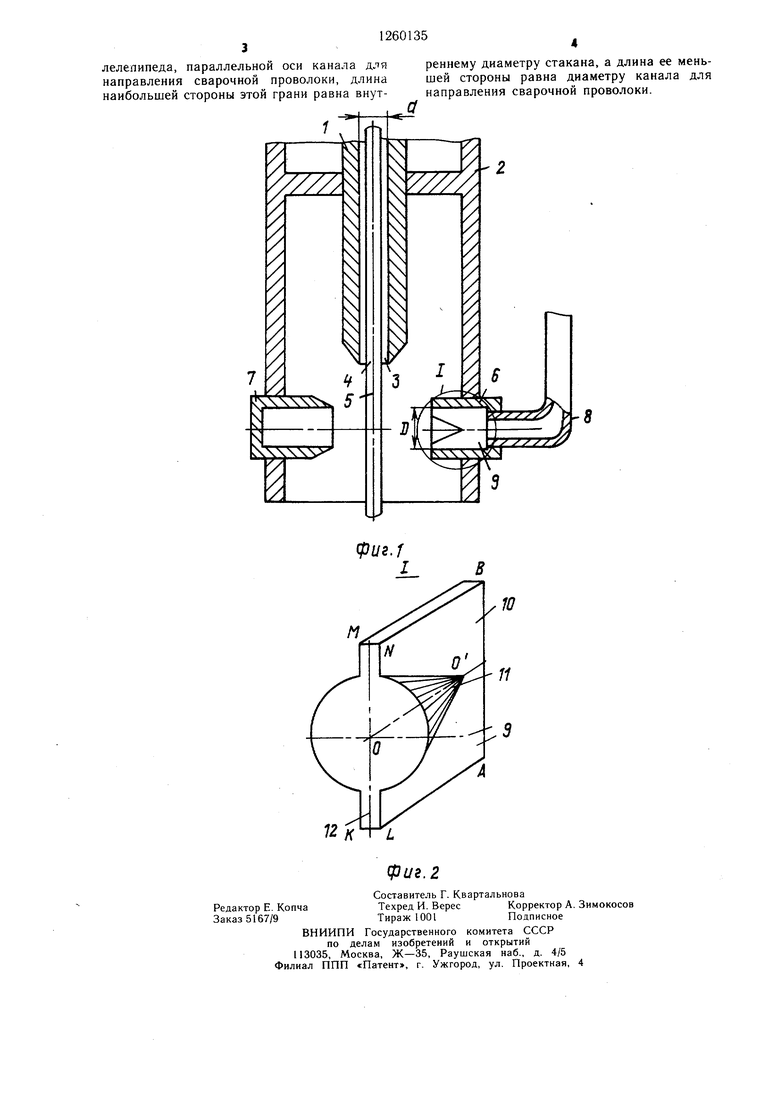

На фиг. 1 изображена горелка, общий вид; на фиг. 2 - узел I на фиг. 1.

Горелка для дуговой сварки в среде защитных газов состоит из токоподводящего наконечника 1, установленного в сопле 2 концентрично ему. Токоподводящий наконечник 1 выполнен с каналом 3 диаметром d для направления сварочной проволоки 4.

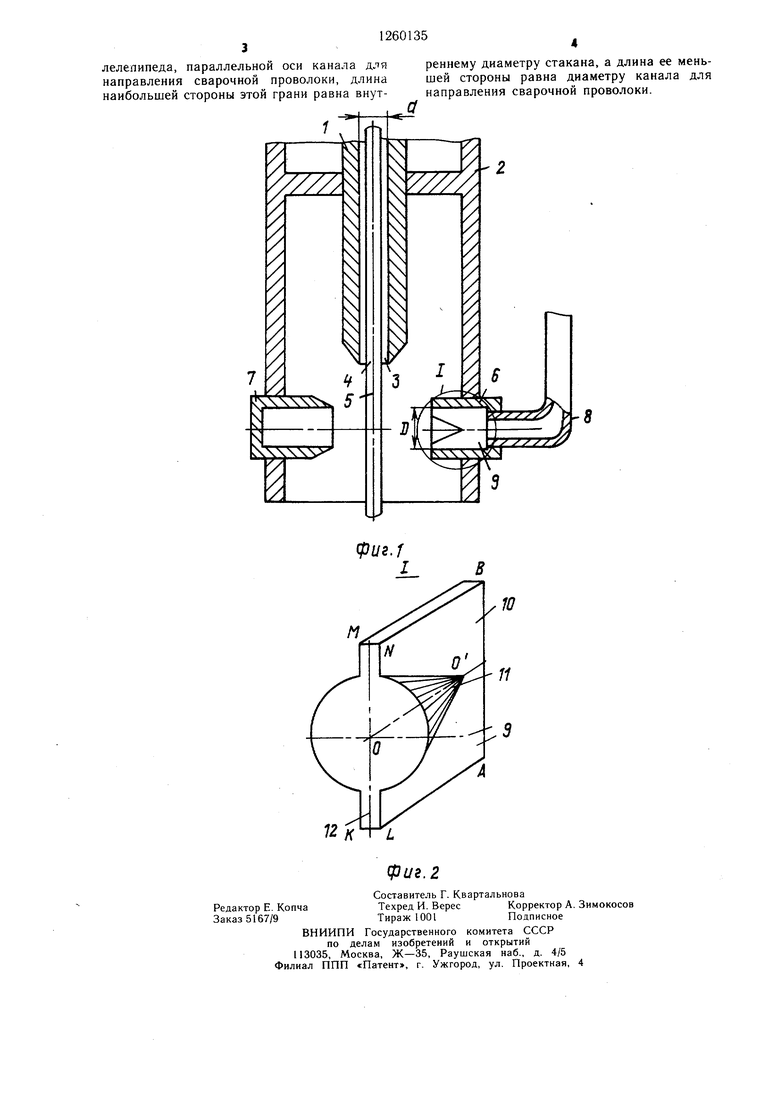

В нижней части сопла 2 перпендикулярно оси 5 канала 3 соосно установлены стакан 6 диаметром D и резонатор 7. В дне стакана 6 выполнено отверстие, в котором закреплена трубка 8, являющаяся каналом для подачи защитного газа. В полости стакана 6 соосно с ним установлен элемент 9, выполненный в виде прямоугольного параллелепипеда 10 с конусообразным выступом 11, вершина которого направлена в сторону дна стакана 6, а центр основания расположен в точке пересечения диагоналей грани 12 параллелепипеда 10, параллельной оси канала 3.

Основание конусообразного выступа 11 совмещено с гранью KLNM параллелепипеда 10, центр О которой совпадает с осью конуса 001. Длина большей стороны МК параллелепипеда 10 равна внутреннему диаметру D стакана 6. Длина меньшей стороны KL равна диаметру d канала 3 токоподводящего наконечника 1.

При включении механизма подачи сварочной проволоки 4 одновременно через трубку 8 подается защитный газ. Поток защитного газа, выходящий из щелевого сопла, образованного элементом 9 и внутренней поверхностью стакана 6, под небольшим избыточным давлением с минимальными потерями кинематической энергии, не ударяясь о сварочную проволоку 4 за счет наличия граней K.LNM параллелепипеда 10 длиной KL, равной диаметру d канала 3 токоподводящего наконечника 1 и длиной МК, равной внутреннему диаметру D стакана б, установленного в нижней части сопла 2 соосно резонатору 7 и перпендикулярно оси 5 канала 3, что сохраняет его энергию, попадает в резонатор 7, где струя газа тормозится. При этом в полости, образованной внутренней поверхностью резонатора 7 и стаканом 6, возникает косой скачок уплотнения, за которым скорость потока газа становится дозвуковой, а давление возрастает. Когда давление в указанной полости станет равным давлению защитного газа, резонатор 7 становится источником газовой струи, вытекающей из кольцевой полости резонатора 7 на

n 5

0

0

5

0

5

встречу основному потоку. При вытекании газа из резонатора 7 давление в нем падает. Конец фазы разгрузки наступает тогда, когда давление в резонаторе 7 спадает до величины, меньшей по сравнению с давлением в основной струе. Скачок уплотнения перемещается при этом в свое крайнее положение к кромке кольцевой полости, образованной внутренней поверхностью резонатора 7. Процесс разгрузки резонатора 7 заканчивается, и начинается новая фаза заполнения. Взаимодействие постоянно существующего потока защитного газа из торца стакана 6 и периодически действующего обратного потока из кольцевой полости резонатора 7 приводит к пульсации газа между резонатором 7 и скачком уплотнения, т. е. генерации звука.

Благодаря форме элемента 9 уменьшается степень турбулентности потока и обеспечивается возбуждение более мощных и стабильных акустических колебаний, усиление динамического воздействия на каплю, дугу и расплавленный металл сварочной ванны, а значит повышается качество сварных швов. Наличие граней параллелепипеда, перекрывающих кольцевую щель, делит поток газа на две равные части и не дает возможности части газового потока, направленной на сварочную проволоку и ухудшаюшей эффективность газовой защиты вследствие повышения турбулентности потока, истекать из щелевого сопла, что приводит к уменьшению количества используемого газа, а значит и к снижению общего расхода защитного газа. Сокращение расхода защитного газа при использовании предлагаемой горелки составляет 10-15% по сравнению с прототипом.

Формула изобретения

Горелка для дуговой сварки в среде защитных газов, содержащая токоподводящий наконечник с каналом для направления сварочной проволоки, расположенный в сопле концентрично ему, канал для подачи защитного газа, соединенный с полостью стакана, расположенный в полости стакана элемент, образующий совместно с внутренней поверхностью стакана щелевое сопло, соосное резонатору, ось которого перпендикулярна каналу для направления сварочной проволоки, отличающаяся тем, что, с целью снижения расхода защитного газа и повышения качества сварных швов путем усиления динамического воздействия на каплю расплавленного присадочного металла, дугу и расплавленный металл сварочной ванны, элемент, расположенный в полости стакана выполнен в виде прямоуго.тьного параллелепипеда с конусообразным выступом, вершина которого направлена в сторону дна стакана, а центр основания расположен в точке пересечения диагоналей одной из гнаней параллелепипеда, параллельной оси канала для направления сварочной проволоки, длина наибольшей стороны этой грани равна внутреннему диаметру стакана, а длина ее меньшей стороны равна диаметру канала для направления сварочной проволоки.

иг.Г

Редактор Е. Копча Заказ 5167/9

Составитель Г. Квартальнова Техред И. ВересКорректор А. Зимокосов

Тираж 1001Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретеиий и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Горелка для дуговой сварки в среде защитных газов | 1984 |

|

SU1180201A1 |

| Горелка для дуговой сварки в среде защитных газов | 1983 |

|

SU1097465A2 |

| Горелка для дуговой сварки в среде защитных газов | 1985 |

|

SU1260134A2 |

| Горелка для дуговой сварки в среде защитных газов | 1988 |

|

SU1547994A1 |

| Горелка для сварки в среде защитных газов | 1989 |

|

SU1743753A1 |

| Горелка для дуговой сварки в среде защитных газов | 1984 |

|

SU1177103A2 |

| Горелка для дуговой сварки в среде защитных газов | 1978 |

|

SU701747A1 |

| Способ дуговой сварки со струйной газовой защитой и устройство для его осуществления | 1987 |

|

SU1547992A1 |

| Горелка для дуговой сварки в защитных газах | 1984 |

|

SU1180202A1 |

| Горелка для дуговой сварки | 1986 |

|

SU1349922A1 |

Изобретение относится к горелкам для дуговой сварки в среде защитных газов, используемым при автоматической и полуавтоматической сварке. Цель изобретения- снижение расходов защитного газа и повы- щенне качества сварных щвов путем усиления динамического воздействия на каплю расплавленного присадочного металла, дугу и расплавленный металл сварочной ванны. В сопле горелки установлены соосные резонатор и стакан, соединенный с трубкой для подачи защитного газа. В стакане установлен элемент, выполненный в виде прямоугольного параллелепипеда с конусообразным выступом, верщина которого направлена в сторону дна стакана, а центр основания расположен в точке пересечения диагоналей одной из граней параллелепипеда, параллельной оси канала для направления сварочной проволоки, длина наибольшей стороны этой грани равна внутреннему диаметру стакана, длина ее меньшей стороны равна диаметру канала для направления сварочной проволоки. Резонатор является источником газовой струи, вытекающей из кольцевой полости резонатора навстречу основному потоку газа. Взаимодействие основного по- СЛ тока защитного газа и периодически действующего потока из кольцевой полости резонатора приводит к пульсации газа, следствием чего является генерация звука. 2 ил. 5 Isd О СО СП

| Авторское свидетельство СССР № 916176, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Горелка для дуговой сварки в среде защитных газов | 1984 |

|

SU1180201A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-09-30—Публикация

1985-06-26—Подача