Изобретение относится к технологии инструментального производства, в частности к изготовлению биметаллических заготовок элементЬв инструмента.

Известен способ изготовления биметаллических заготовок, преимущественно элементов инструмента с использованием порошковых материалов, при котором центральную часть заготовки выполняют из конструкционного материала, а периферийную часть - из ин.струментального материала, размещают их-в матрице между электропроводными пуансонами и нагревают путем пропускания электрического тока с одновременным пластическим деформированием fl .

Однако известный способ характеризуется большим расходом дорогих и де фицитных инструментальных порошковых материалов.

Это объясняется тем, что неизбежно частичное перемешивание инструментального и конструкционнрго порошков, образующих смесь, которая не обладает режущими свойствами и фактически используется как конструкционный мате-риал.

Кроме этого, из условий работы режущего неперетачиваемого элемента инструментальный материал необходим лишь. на углах поперечного сечения элемента, а не по веей его высоте.

Целью изобретения является экономия инструментального материала.

Указанная цель достигается тем; что согласно способу изготовления

10 биметаллических заготовок, преимущественно элементов инструмента с использованием порошковых материалов, при котором центральную часть заготовки вЬаполняют из конструкционного

15 материала, а периферийную часть - из Инструментального материала, размещают их в матрице между электропроводными пуансонами и нагревают путем пропускания электрического тока с од20новременным пластическим деформированием, центральная часть выполнена в виде цилиндрических шайб с центральными полостями, имегадими форму усеченных конусов с большим основанием,

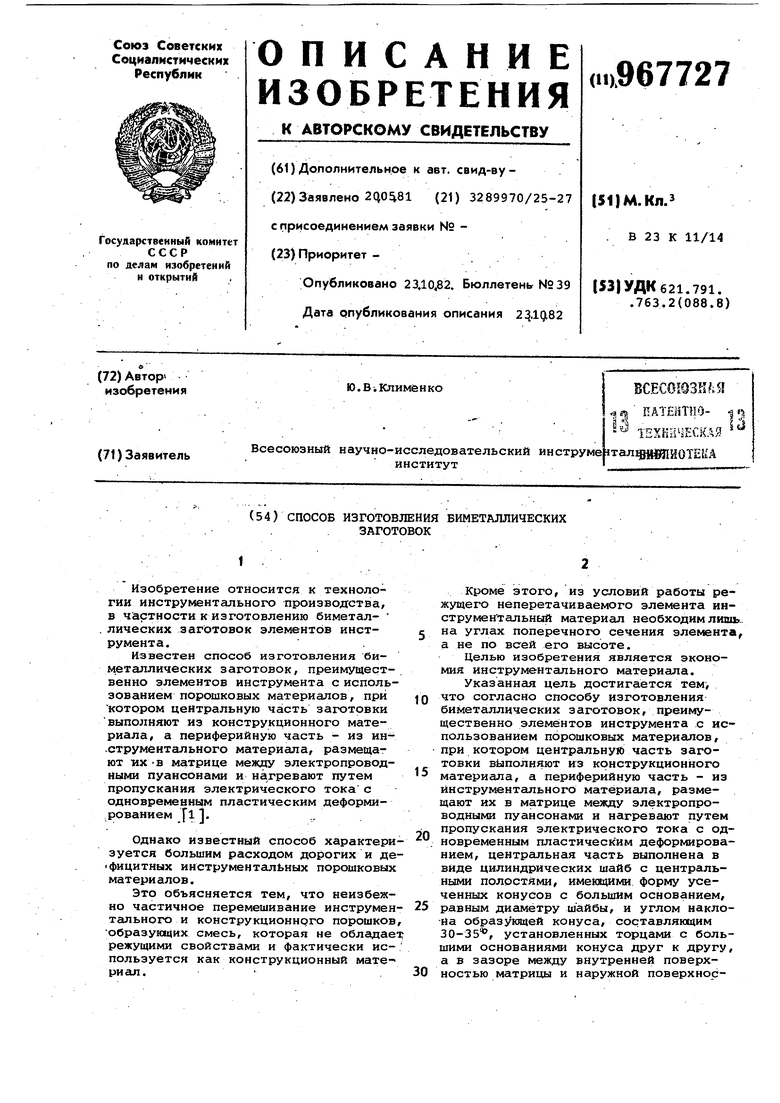

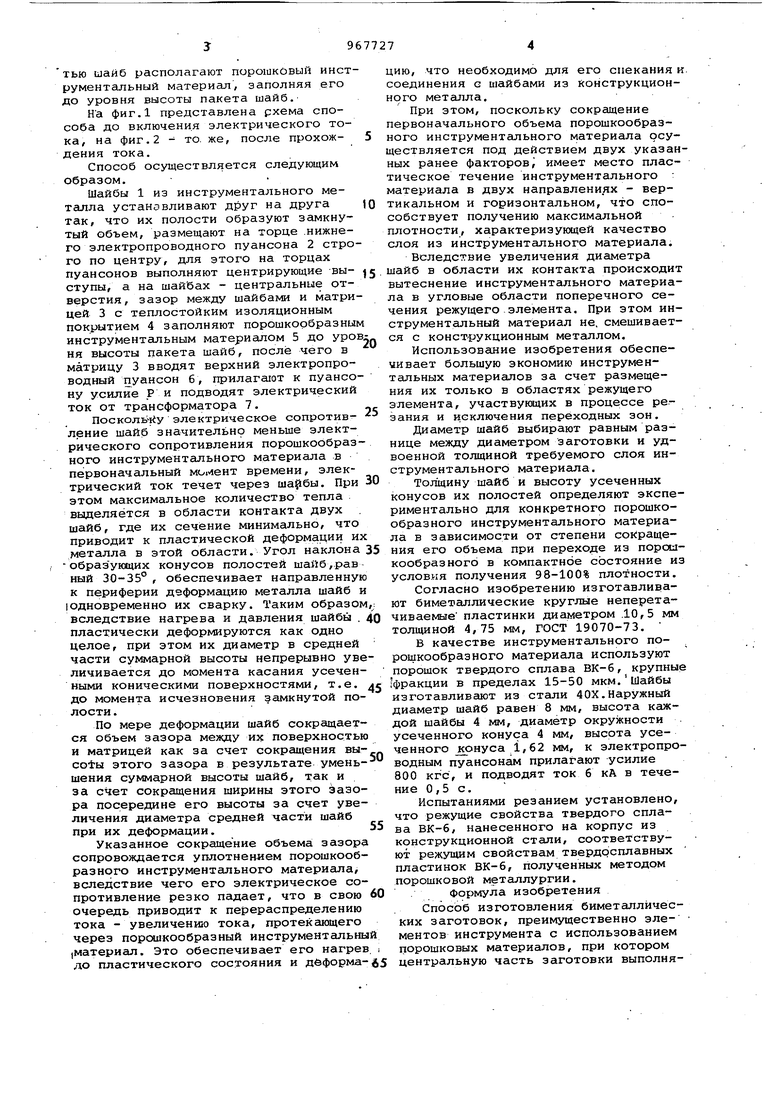

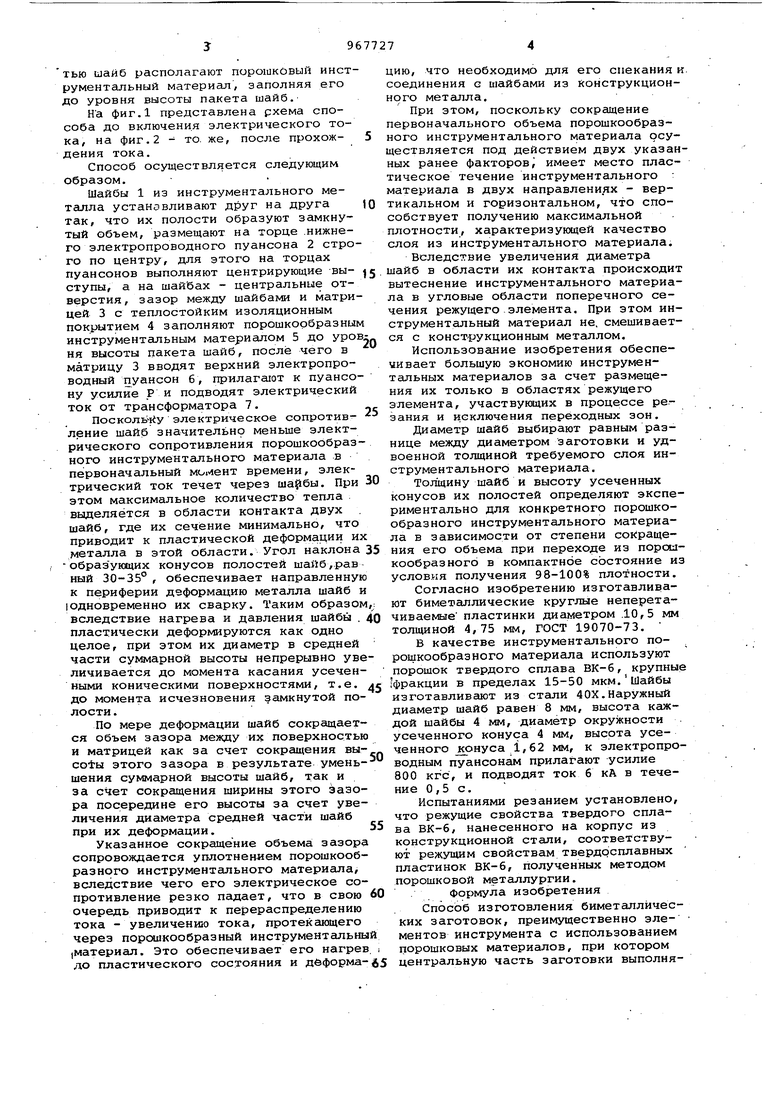

25 равным диаметру шайбы, и углом наклоНа образующей конуса, сортавляющим 30-35, установленных торцами с большими основаниями конуса друг к другу, а в зазоре между внутренней поверх30ностью матрицы и наружной поверхносХЬЮ шайб располагают порошковый инструментсшьный материал, заполняя его до уровня высоты пакета шайб. Иа фиг.1 представлена рхема способа до включения электрического тока, на фиг. 2 - то. же, после прохождения тока. Способ осуществляется следующим образом. Шайбы 1 из инструментального металла устанавливают друг на друга так, что их полости образуют замкнутый объем, размещают на торце .нижнего электропроводного пуансона 2 строго по центру, для этого на торцах пуансонов выполняют центрирующие выступы, а на шайбах - центральные отверстия, зазор между шайбами и матрицей 3 с теплостойким изоляционным покрытием 4 заполняют порошкообразным инструментальным материалом 5 до уров ня высоты пакета шайб, после чего в матрицу 3 вводят верхний электропроводный пуансон 6, прилагают к пуансону усилие Р и подводят электрический ток от трансформатора 7. Поскольйу электрическое сопротив ление шайб значительно меньше электрического сопротивления порошкообразного инструментального материала в первоначальный момент времени, электрический ток течет через шарбы. При этом максимальное количество тепла выделяется в области контакта двух шайб, где их сечение минимально, что приводит к пластической деформации их металла в этой области. Угол наклона образующих конусов полостей шайб,рав ный 30-35° , обеспечивает направленную к периферии деформацию металла шайб и юдновременно их сварку. Таким образом вследствие нагрева и давления шайбы . пластически деформируются как одно целое, при этом их диаметр в средней части суммарной высоты непрерывно уве личивается до момента касания усеченными коническими поверхностями, т.е. до момента исчезновения замкнутой полости. По мере деформации шайб сокращается объем зазора между изс поверхностью и матрицей как за счет сокргицения высо±ы этого зазора в результате уменьшения суммарной высоты шайб, так и за счет сокращения ширины этого зазора посередине его высоты за счет увеличения диаметра средней части шайб при их деформации. Указанное сокращение объема зазора сопровождается уплотнением порошкообразного инструментального материала, вследствие чего его электрическое сопротивление резко падает, что в свою очередь приводит к перераспределению тока - увеличению тока, протекающего через порошкообразный инструментальны (Материал. Это обеспечивает его нагрев до пластического состояния и двформацию, что необходимо для его спекания к соединения с шайбами из Конструкционного металла. При этом, поскольку сокращение первоначального объема порошкообразного инструментального материала осуществляется под действием двух указанных ранее факторовj имеет место пластическое течение инструментального : материала в двух направлениях - вертикальном и горизонтальном, что способствует получению максимальной плотности, характеризующей качество слоя из инструментального материала. Вследствие увеличения диаметра шайб в области их контакта происходит вытеснение инструментального материала в угловые области поперечного сечения режущего.элемента. При этом инструментальный материал не, смешивается с консТрукционным металлом. Использование изобретения обеспечивает большую экономию инструментальных материгшов за счет размещения их только в областях режущего элемента, участвунвдих в процессе ре.эания и исключения переходных зон. Диаметр щайб выбирают равным разнице между диаметром заготовки и удвоенной толщиной требуемого слоя инструментального материала. Толщину шайб и высоту усеченных конусов их полостей определяют экспериментально для конкретного порошкообразного инструментального материала в зависимости от степени coKipaojeния его объема при переходе из порошкообразного в компактное состояние из УСЛОВ.НЯ получения 98-100% плотности. Согласно изобретению изготавливают биметаллические круглые неперетачиваемые пластинки диаметром .10,5 мм толщиной 4,75 мм, ГОСТ 19070-73. В качестве инструментального порошкообразного материала используют порошок твердого сплава ВК-б, крупные фракции в пределах 15-50 мкм.Шайбы изготавливают из стали 40Х.Наружный диаметр шайб равен 8 мм, высота каждой шайбы 4 мм, диаметр окружности усеченного конуса 4 мм, высота усеченного jKpHyca 1,62 мм, к электропроводным пуансонам прилагают усилие 800 кгс, и подводят ток б кА в течение 0,5 с. Испытаниями резанием установлено, что режущие свойства твердого сплава ВК-б, Нанесенного на корпус из конструкционной стали, соответствуют режущим свойствам твердосплавных пластинок ВК-б, полученных методом порошковой металлургии. Формула изобретения Способ изготовления биметаллических заготовок, преимущественно эле- ментов инструмента с использованием порошковых материалов, при котором центральную часть заготовки выполняют из конструкционного материала, а периферийную - из инструментального матери-ала, размещают их в матрице между электропроводными пуансонами и нагревают путем пропускания электрического тока с одновременным пластическим деформированием, о т л и ч аю 1Д и и с я тем, что, с целью экономии инструментального материала,центральная часть выполнена в виде цилиндрических шайб с центральными полостями, имеющими форму усеченных конусов с большим основанием, равным диаметру шайбы, и углом наклона образующей конуса, составляющим 30-35,установленных торцами с большими основаниями конуса друг к другу, а в зазоре между внутренней поверхностью матрицы и наружной поверхностью шайб располагают порошковый инструментальный материал, заполняя его до уровня писоты пакета шайб,

Источники информации, принятые во внимание при экспертизе

1. Тарасов Ю.С. Исследование электроконтактного нанесения металлических порошков. Канд. дис. Челябинск, 1976, с.25-85 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ДИСКОВЫХ ФРЕЗ | 1991 |

|

RU2094173C1 |

| Способ изготовления биметаллических изделий | 1980 |

|

SU941084A1 |

| СПОСОБ ГОРЯЧЕГО ПРЕССОВАНИЯ ТВЕРДЫХ ТРУДНОДЕФОРМИРУЕМЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2451576C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 1990 |

|

SU1804027A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ ИЗДЕЛИЙ ЭЛЕКТРОННОЙ ТЕХНИКИ | 2015 |

|

RU2604552C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ЦЕНТРАЛЬНОГО ЭЛЕКТРОДА ИСКРОВОЙ СВЕЧИ ЗАЖИГАНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2012 |

|

RU2498469C1 |

| Способ получения биметаллических заготовок | 1983 |

|

SU1186435A1 |

| ЗАГОТОВКА ОБОЛОЧКИ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2176569C2 |

| Способ изготовления биметаллического режущего инструмента | 1981 |

|

SU1026965A1 |

| Способ изготовления биметаллических дисковых пил | 1980 |

|

SU956183A1 |

Фиъ. t№.Z

Авторы

Даты

1982-10-23—Публикация

1981-05-20—Подача