Изобретение относится к обработке металлов давлением и может быть использовано в инструментальном производстве.

Цель изобретения снижение стоимости инструмента за счет снижения расхода инструментального материала и расширение номенклатуры изготавливаемого инструмента.

Деформация через описанную матрицу происходит следующим образом.

При достижении условий, необходимых для истечения заготовки через матрицу, металл начинает деформироваться в заходном конусе, затем попадает в калибрующее отверстие со спиральными пазами. За счет взаимодействия материала оболочки и профиля матрицы обеспечивается закрутка изделия по спирали с углом подъема, равным углу подъема спиральных пазов матрицы. При этом на поверхности изделия формируются спиральные ребра, а изделие, находящееся в капсуле, имеет цилиндрическую форму со спиральным расположением волокон.

Для выдавливания заготовок режущей части биметаллического сверла диаметром 18 мм использовали заготовку диаметром 43 мм, длиной 75 мм.

Заготовка состоит из корпуса, изготовленного из стали 30ХГСА и порошковой быстрорежущей стали, оболочки (капсулы), выполненной из стали 20 и имеющей толщину 2 мм.

Выдавливание заготовки выполняли через матрицу с калибрующим отверстием диаметром 21 мм, имеющим на поверхности спиральные пазы глубиной 1 мм и шириной 2 мм.

Выдавливание осуществляли на прессе К8540 с номинальным усилием 9,8 МН из контейнера диаметром 45 мм "напроход" с использованием графитовой шайбы. Температура нагрева заготовки перед выдавливанием 1100-1050оС.

В результате выдавливания получают спиральную цилиндрическую заготовку диаметром 21 мм и длиной 300 мм. На поверхности заготовки имеются спиральные выступы (ребра), образовавшиеся за счет деформации оболочки (диаметр описанной окружности 23 мм).

Оболочку удаляют в процессе последующей механической обработки, а в результате получают цилиндрическую биметаллическую заготовку диаметром 19 мм, у которой инструментальный материал расположен в форме спирали с углом подъема 30о.

Заготовку разрезают на мерные части необходимой длины, производят их сварку с цилиндрическими хвостовиками любым известным способом (сваркой трением, контактной, диффузионной).

Формообразование спиральных стружечных канавок сверл выполняют механической обработкой (например, фрезерованием). Причем механическую обработку выполняют с ориентировкой обрабатывающего инструмента и изготавливаемого сверла таким образом, чтобы формообразование стружечных канавок осуществлялось за счет удаления "основного" материала (стали 30ХГСА) до вскрытия спиральной пластины из быстрорежущей стали.

Использование изобретения позволяет по сравнению с базовым объектом снизить расход порошковой быстрорежущей стали от 13 до 22% и расширяет номенклатуру изготавливаемого инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 1992 |

|

RU2008140C1 |

| Способ изготовления концевого инструмента | 1990 |

|

SU1776511A1 |

| Способ изготовления биметаллических изделий | 1977 |

|

SU659345A1 |

| Способ термомеханической обработки инструмента из быстрорежущей стали | 1980 |

|

SU918320A1 |

| Способ изготовления режущего инструмента | 1976 |

|

SU624690A1 |

| Способ изготовления биметаллического режущего инструмента | 1977 |

|

SU632488A1 |

| Способ изготовления биметаллического режущего инструмента | 1981 |

|

SU1026965A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 1992 |

|

RU2008142C1 |

| Способ изготовления режущего инструмента | 1980 |

|

SU921716A1 |

| Матрица для прессования изделий | 1981 |

|

SU1021487A1 |

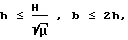

Применение: в инструментальном производстве. Сущность: в капсуле размещают сердечник с пазами, в пазы засыпают порошок быстрорежущей стали, проводят нагрев и выдавливание капсулы через круглое окно матрицы со спиральными пазами на периферии, причем размеры спиральных пазов определяют из соотношения  b ≅ 2 h, где h высота (глубина) паза, мм: b ширина паза, мм: H толщина оболочки капсулы, мм:

b ≅ 2 h, где h высота (глубина) паза, мм: b ширина паза, мм: H толщина оболочки капсулы, мм:  - величина вытяжки в процессе выдавливания: F, f площади поперечного сечения заготовки до и после выдавливания, мм2 а выдавливают лишь заготовку режущей части инструмента, затем ее разрезают на части необходимой длины, сваривают с хвостовиком, после чего осуществляют механическую обработку полученного биметаллического режущего инструмента.

- величина вытяжки в процессе выдавливания: F, f площади поперечного сечения заготовки до и после выдавливания, мм2 а выдавливают лишь заготовку режущей части инструмента, затем ее разрезают на части необходимой длины, сваривают с хвостовиком, после чего осуществляют механическую обработку полученного биметаллического режущего инструмента.

СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО РЕЖУЩЕГО ИНСТРУМЕНТА, включающий размещение в капсуле сердечника с пазами, засыпку в пазы порошка быстрорежущей стали, нагрев и выдавливание заготовки через круглое очко матрицы со спиральными пазами на периферии, отличающийся тем, что, с целью снижения стоимости инструмента за счет снижения расхода порошковой быстрорежущей стали и расширения номенклатуры изготавливаемого инструмента, размеры спиральных пазов определяют из соотношения

где h высота (глубина) паза, мм;

b ширина паза, мм;

H толщина оболочки капсулы, мм; величина вытяжки в процессе выдавливания;

величина вытяжки в процессе выдавливания;

F, f площади поперечного сечения заготовки до и после выдавливания, мм2,

причем выдавливают лишь заготовку режущей части инструмента, затем ее разрезают на части, сваривают с хвостовиком, затем осуществляют механическую обработку.

| Авторское свидетельство СССР N 916092, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-12-20—Публикация

1990-02-07—Подача